汽車電氣/電子設計中的系統(tǒng)設計

客戶與各種政府規(guī)章和要求促進了大眾對汽車電氣 / 電子 (E/E) 系統(tǒng)更多功能的需求,這種需求為負責執(zhí)行這些功能的原始設備制造商 (OEM) 帶來新的挑戰(zhàn)。當然,系統(tǒng)開發(fā)和制造的成本巨大,但原始設備制造商必須應對的挑戰(zhàn)遠遠不只是成本問題,還包括不斷增加的重量、可靠性和質量問題、呈指數增長的復雜性以及政府要求等。

本文引用地址:http://www.j9360.com/article/201808/388148.htm從整個電氣系統(tǒng)平臺而言,它具有整合所有獨立電氣/電子系統(tǒng)的獨特作用。整合時可能產生需要設計修改的意外問題。通常這些問題是隨著設計的逐步進行而被發(fā)現,從而會導致計劃延遲,從而錯過截止日期并產生代價高昂的返工。

向客戶提供的配置數量引起的日益提高的復雜性以及錯誤成本都體現出使用系統(tǒng)設計途徑來解決該問題的價值。系統(tǒng)設計方法應讓 OEMs 能夠維持產品質量,減少總成本,管理變化變更并滿足上市時間目標。

在探討系統(tǒng)設計如何能用于克服這些挑戰(zhàn)之前,我們先詳細檢查部分這些問題。

電氣系統(tǒng)重量和成本增加

在車輛中增加電纜布線和電氣功能對整體重量和生產成本都會帶來重大影響。例如,一些帶有更多功能的豪華車包含超過5千米和大約90公斤的電纜。更多布線重量和成本令電氣平臺設計人員不得不權衡取舍,在成本、重量和功能之間取得最佳平衡。

更多電子功能意味著更高復雜性

設計和制造的復雜性隨著電氣/電子功能的增加而增加。在當今的車輛中,超量的電子模塊提供著客戶和法規(guī)規(guī)定需要的功能。這些功能甚至分布在大量的電子控制單元 (ECU) 中。高端汽車可能擁有多達70個ECU,從而能提供800多項功能,并通過5套系統(tǒng)總線相互連接。

隨著電線、總線和功能的數量增加,出現潛在電路等意外問題的可能性也會增加。潛在電路中,開關和載荷的特殊結合可能導致電氣功能的偶然運行或故障。

潛在電路可能帶來的良性后果恰似糊涂的駕車人,但更嚴重的惡性后果包括丟失對安全至關重要的功能,甚至車禍。

配置:對復雜性而言是個噩夢

雖然很多人并沒有意識到,但汽車已經成為市場電子消費品最復雜的一個領域。這種復雜性帶來了以多種方式配置功能的機會。隨著向客戶提供旨在提高價值和需求,滿足安全性、可靠性以及 ISO 26262 和 Euro 5/6 排放標準等法定排放要求的功能變多,電氣系統(tǒng)可能性配置的數量也在激增。

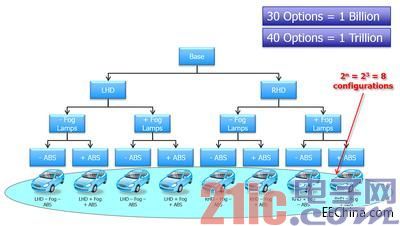

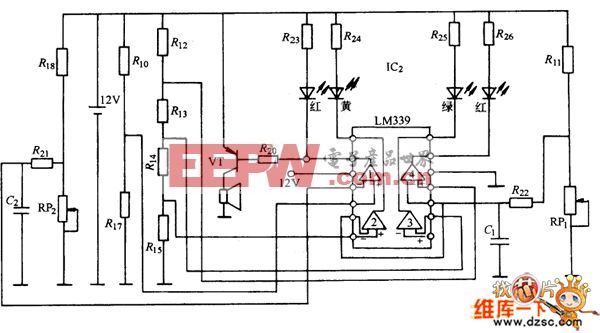

電氣設計過程中的步驟數量乘以配置數量,如圖1所示。設計人員要面對整個平臺的一系列要求,他們通過幾個階段;首先將其分解為單個特性,然后分解為實現這些特性的功能。這些功能被集群到系統(tǒng)中,然后分配物理設備或軟件中。當今現代化汽車中的嵌入式軟件可多達1億行代碼。然后,原理設計與整個車輛的機械定義關聯,并以物理布線系統(tǒng)互連起來,該系統(tǒng)最后被劃分進線束系列。每種平臺配置都有其獨一無二的線束,其可以分化為數千甚至數百萬個線束。

圖1:該圖表說明,增加汽車的客戶可選功能會迅速導致可能的配置數量驚人的大。

配置數量的急劇增多影響著從需求到服務文檔的整個數據流。一旦銷售出去,OEMs就要負責終生有效的汽車服務。法律越來越嚴格地要求此類數據(特指每種獨一無二的汽車配置)要向所有經銷商提供(而不僅是原始設備制造商網絡)。

管理設計變更

以前,汽車設計的每個階段都是一個“孤島”,它們有自己的設計工具以及一種用來描述特定階段的組件、輸入和輸出的復雜本地語言。通信通常也比較麻煩,每個步驟都需要轉化和/或手動重新錄入數據,從而導致冗余和延遲。這些方法難以應對當今的時間、成本和競爭壓力。電氣設計工程師需要能夠與其他工程師及其它“孤島”共享信息,來提升跨團隊及跨部門的通信。他們需要能夠更容易地理解變更的環(huán)境和影響,從而更快地執(zhí)行變更,并且減少誤解。

系統(tǒng)工程設計方法更好地管理復雜性

當今的周期時間太慢,不能有效地參與競爭和滿足需求。從自上而下的系統(tǒng)設計開始創(chuàng)建詳細的布線設計的過程重復而且費時間,使設計周期延長了數月。這里討論的這些問題增加了設計和制造周期的時間,而競爭又增大了更快創(chuàng)造理想電氣系統(tǒng)的壓力。

不斷增多的電氣內容,再加上法律和供應鏈挑戰(zhàn)正在推動流程變化。系統(tǒng)設計可讓面臨現代化汽車開發(fā)重壓的各方受益。大量證據顯示了系統(tǒng)設計范例在管理復雜性中的有效性,幾個關鍵特點包括:整體性、抽象性、逐步整合和互聯性。

整體性指可從整體上來看一個問題,而不是從一系列孤立的活動上來看。在汽車電氣/電子設計環(huán)境中,這意味著連接各個設計領域,包括形形色色的嵌入式軟件設計、電子元件設計、配電系統(tǒng)設計和機械設計。

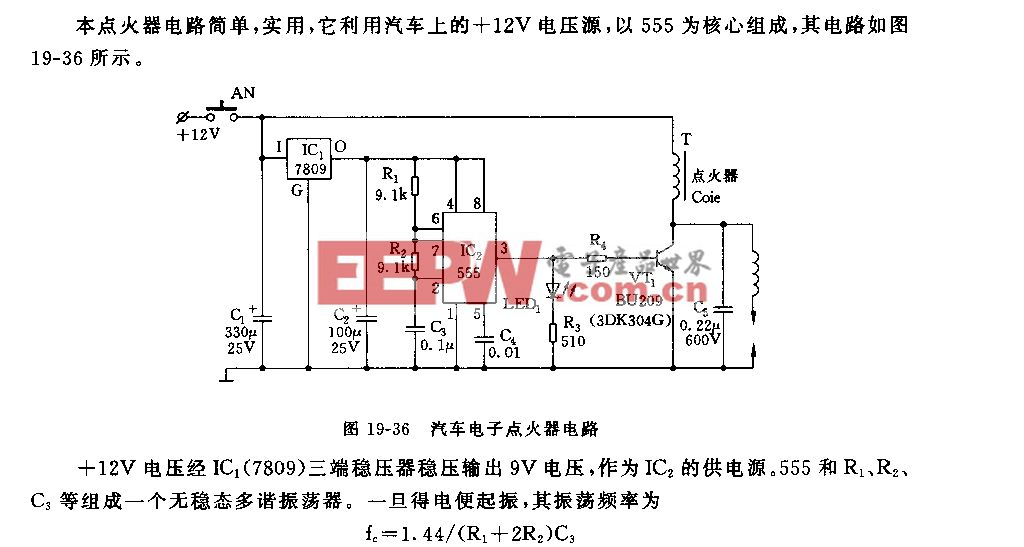

V 形圖表

工程設計有了相當標準的設計周期。在系統(tǒng)設計中,設計周期通常用“V 形圖表”來表示。圖2顯示了完整的 V 形圖表,每個步驟都列舉了出來。

圖2:系統(tǒng)設計方法可通過這個 V 型圖顯示。

一款產品首先進行頂層的可視化處理,生成需求。然后這些需求被分解成特性和功能。下一步是完成邏輯設計,然后是不超出平臺限制的物理設計。接著,組件設計進入最詳細的關頭(V 型圖底部)。然后對設計進行“重新安排”,將印刷電路板、電子控制單元和線束等整合進最終產品。

面對與日俱增的復雜性,要想管理設計和變更,并且及早發(fā)現問題以便快速找到低成本的解決方案,需要實現高度自動化,從而在合理的時間內處理復雜問題。

要想解決這一挑戰(zhàn),可以采取一種結合先進軟件的系統(tǒng)設計方法來提供數字連續(xù)性、要求追蹤、歸檔和設計自動化,并采用涵蓋生命周期各個階段的綜合性系統(tǒng) V 模型。V 型圖左側代表的是需求的分解和系統(tǒng)規(guī)范的創(chuàng)建,而右側代表的是零件的集成和驗證。

利用這種方法,高度抽象化的數據被逐步分解和豐富,直到可建造的組件(軟件模塊、電子元件和線束等)被充分定義。然后這些組件被集成并不斷驗證,直到完成整個系統(tǒng)的裝配。抽象化數據的轉變可通過計算機可執(zhí)行規(guī)范來自動實現(這個過程被稱之為合成),從要求到組件執(zhí)行都能保持全面的可追溯性。

連續(xù)性和自動化是成功的關鍵

市面上已推出執(zhí)行系統(tǒng)設計方法的軟件包,其中一款來自Mentor Graphics。這款軟件可生成系統(tǒng)工程范例。執(zhí)行系統(tǒng)設計的軟件自動化應該為用戶提供大量工具。下文介紹了軟件包應具備的必要功能。

平臺級抽象化

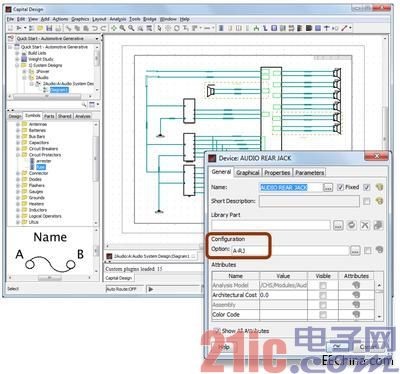

軟件應使用一種生成方法,讓布線設計通過高水平的輸入自動生成,在構建時即做到準確無誤。軟件可以針對所有平臺級配置自動生成準確的布線設計(如圖3所示)。

圖3:通過自動化,系統(tǒng)能夠完成合乎邏輯的初步設計。隨著設計的進程,軟件將不斷“完善”數據。

這種方法使制造商能夠掌握并發(fā)展他們具有競爭力的知識產權(IP)。系統(tǒng)集成很快,只需幾小時即可完成以往需要花費數周時間的任務。這減少了電氣設計的時間和成本,同時可以評估替代架構。

集成設計環(huán)境

軟件應提供適用于更大生態(tài)系統(tǒng)的完整電氣設計套件。設計之初就應采用能推動與第三方 MCAD、PLM 或 ALM 工具集成的 IT 架構。

管理變更

自動化應允許多種抽象化層次,并管理它們之間的聯系,以便變更得到全面?zhèn)鬟f。在傳遞變更時要加以控制并采取智能化的方式,確保先前在較低抽象化層次下完成的任何增值工作都能保留下來。

通過緊密集成,應用于配電系統(tǒng)的變更能夠與其他領域要求的變更協(xié)調一致以完整得實施變更:有效協(xié)調變更、節(jié)約時間并支持并行設計。

架構優(yōu)化

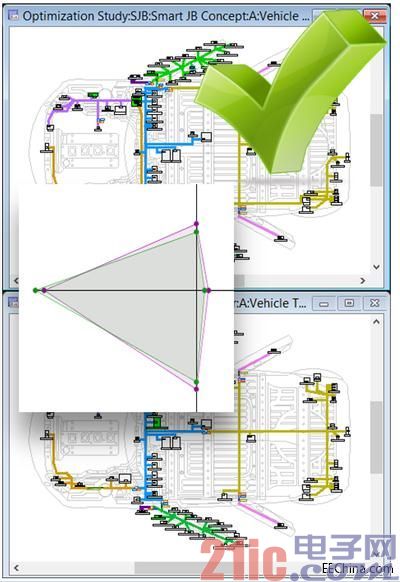

設計人員應能夠生成最詳細的線束成本模型和相關報告,便于在幾分鐘內對幾種設計方案的成本進行比較(如圖4所示)。他們可在數小時內對各種廣泛的布局概念進行詳細準確的分析。快速準確的權衡可節(jié)省每輛汽車的成本并降低汽車重量。為不同客戶開展數千次有時甚至數百萬次電氣設計是一項艱巨的任務,但有了這些軟件工具,一個平臺項目的數千個構造的零部件布局和布線可同時得到優(yōu)化,從而實現更佳且成本更低的設計。更高的設計質量可降低成本和風險。

圖4:系統(tǒng)設計軟件實現輕松權衡比較,從而使設計人員能夠快速敲定最佳設計方案。

可追蹤流程

用戶能夠對流程控制進行設計,以實現可核實和可追蹤的發(fā)布流程和設計修改。該軟件還可利用設計規(guī)則檢查執(zhí)行特定的約束條件。

盡早排查問題

應在設計早期發(fā)現問題并提供解決方案。這樣才能迅速做出調整,調整相關成本要比設計后期發(fā)現問題所付出的代價低得多。通過模擬仿真,設計可在試制之前進行設計測試,這樣問題就能及早發(fā)現,而在設計早期,調整成本也相對較低。軟件可提供嚴格的故障模式效果分析,以確定可能只被客戶發(fā)現的問題。如果問題只被客戶發(fā)現,廠家的聲譽和利潤都將嚴重受損。

設計階段完善數據

線束開發(fā)是車輛設計和制造過程的轉折點。在線束開發(fā)環(huán)境下,關鍵設計數據可經過完善轉變成可制造的產品。軟件工具套件需通過實現數據連續(xù)性為該流程提供支持,貫穿從最早的設計工作(獲取電氣功能需求和物理需求)到實施的各個流程階段。應交付產品為附有詳細文檔資料的完整線束產品。

管理復雜性,避免召回和延誤帶來的重大損失

沒有認識到電子 / 電氣系統(tǒng)所發(fā)揮的特殊作用可能會造成召回或延誤等嚴重后果,從而使廠家蒙受重大損失。例如,已造成重大經濟損失的空客 A380 大型噴氣式客氣的布線故障本質上是機械和電氣工程師在管理數據連續(xù)性和信息流方面的失職。通過系統(tǒng)設計 V 模型右側的整合和驗證流程便可避免這種最壞結果的發(fā)生。

實施系統(tǒng)設計方法有助于車輛生產商在未來保證品質和保持利潤率。Mentor Graphics的 Capital 工具可通過在整個電氣平臺提供數據連續(xù)性和設計自動化實現成功的變化管理,從而有助于管理和應對車輛設計領域所面臨的電子器件不斷增多的復雜性和挑戰(zhàn)。

評論