某型導彈自動駕駛儀動態測試系統的設計

作者 周金芳 李興鶴 陳浩 薛征 上海航天控制技術研究所(上海 201109)

本文引用地址:http://www.j9360.com/article/201702/344573.htm摘要:為了滿足某型號導彈發射系統自動駕駛儀的動態測試要求,分析了該自動駕駛儀的測試需求,設計了自動駕駛儀單通道定點半實物仿真試驗測試系統。本文介紹了系統的軟硬件結構及功能,應用LabVIEW軟件編寫測試程序,實現了數據的實時采集、處理和保存等功能。實驗結果表明,該動態測試系統操作方便、擴展性能強,完全能滿足動態自動駕駛儀的測試需求。

引言

現代戰場環境日益復雜,要求機動性越來越高,目標打擊越來越準。導彈是現代化戰爭必不可少的武器,研究導彈的控制技術,提高導彈的機動作戰性能,顯得尤為重要。作為導彈的主要控制測試設備的自動駕駛儀的完善和優良程度具有重要作用。隨著某型號導彈的改進和大量使用,要求被測信號通道數增多、波形復雜、判讀精度高,傳統的測試臺操作復雜、誤差大、成本高,有必要針對某型號導彈研制一套智能化水平高的、能夠測試動態性能(或稱半實物仿真試驗)的導彈自動駕駛儀。

1 自動駕駛儀動態測試系統的總體設計

自動駕駛儀動態性能測試(或稱半實物仿真試驗)是將彈體模型、敏感元件用計算機軟件編排,與彈上計算機(即數字控制器)和舵機艙(即伺服執行機構)實物構成閉合回路,模擬彈體運動和自動駕駛儀穩定控制過程,以檢驗駕駛儀動態性能。

導彈自動駕駛儀動態測試系統由硬件和軟件兩個部分組成。其主要作用是對導彈駕駛儀的物理參數進行采集、處理和記錄,以數字和圖像等方式顯示測試和處理結果,并具有一定的故障診斷能力。

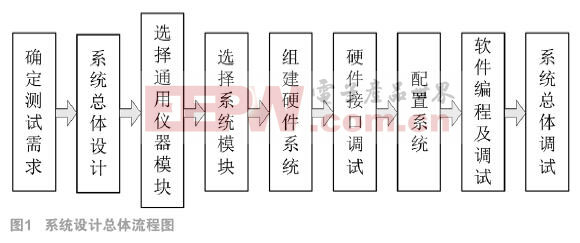

根據測試需求和“功能夠用”原則[1],首先確定測試需求和進行需求分析,確定總體方案。在此基礎上,選擇采集設備和接口設備,組建硬件系統并合理配置系統資源,對測試設備與被測件之間的接口進行適配調試;待硬件系統搭建完成并調試正常時,進行軟件編程及調試;最后對整個測試系統進行測試。系統設計流程如圖1所示。

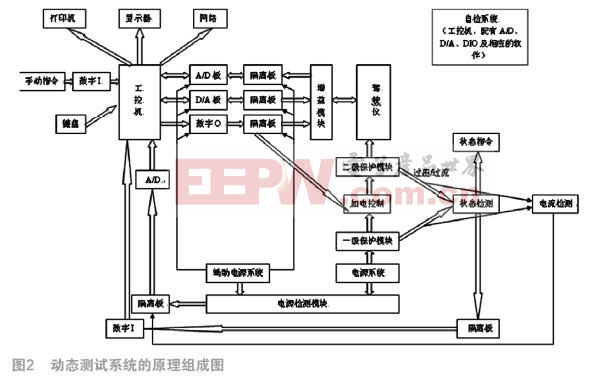

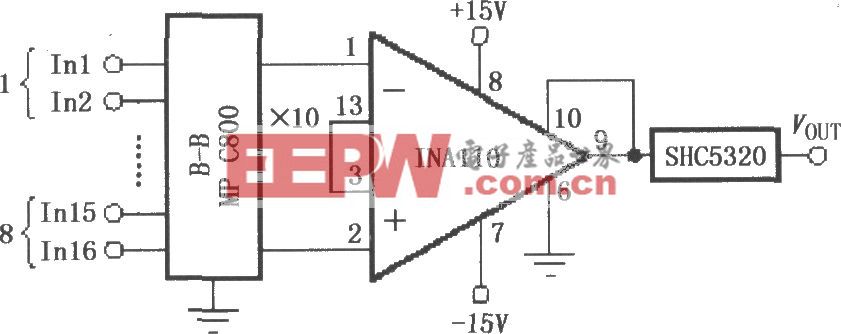

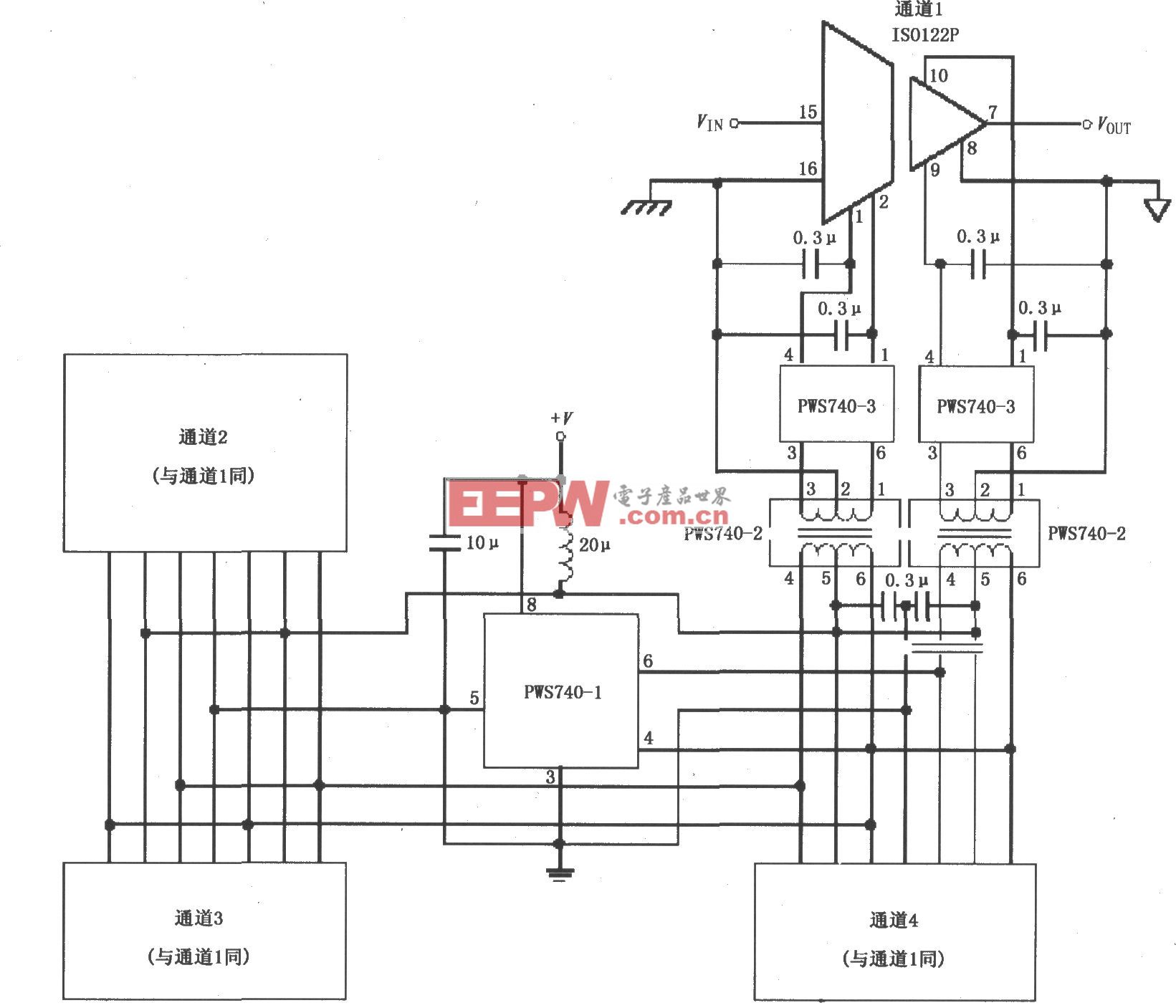

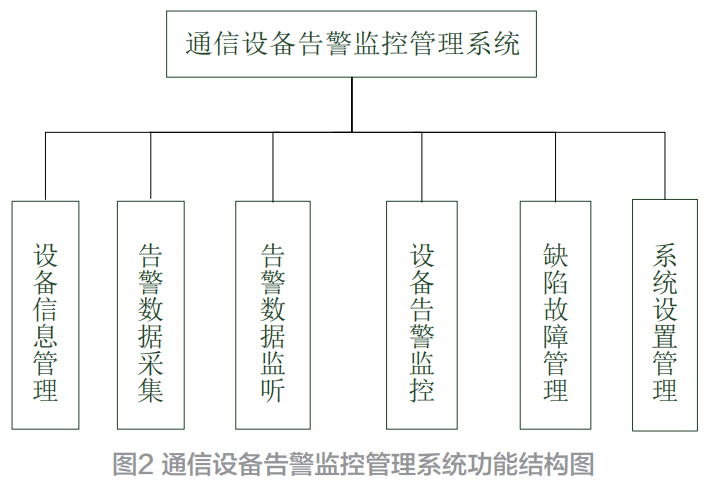

整個系統采用臺式結構,基本分為三個模塊部分:工控機、控制組合和電源系統。工控機模塊含有A/D、D/A、DIO以及軟件;控制組合模塊包括隔離板、一級加電保護模塊、二級加電保護模塊、增益模塊、面板上各種接插件轉接組合、交/直流電壓/電流測量模塊等;電源模塊是供給產品的直流電源。本系統的原理組成如圖2。

2 導彈的數學模型

為了能將系統的數學模型在計算機上進行系統仿真,必須先將系統的數學模型轉換為計算機上進行計算求解的仿真模型。隨著控制系統仿真理論的日趨完善,轉換的方法也日趨繁多,在工程應用中,彈體模型的轉換方法常用的是四階龍格-庫塔法[3]。下面具體介紹轉換的方法及應用。

2.1 方法說明

四階龍格-庫塔的計算公式為:

式(2-2)也可用數值積分法來計算,即對于第一式,可將 看作f(t1,x1,x2,…,xn,u)。當已知x1,x2,…,xn的初值及u(t)后,就可求出x1,x2,…,xn隨時間變化的整個過程。

看作f(t1,x1,x2,…,xn,u)。當已知x1,x2,…,xn的初值及u(t)后,就可求出x1,x2,…,xn隨時間變化的整個過程。

3 動態測試系統的設計

3.1 硬件實現

測試系統硬件主要包括兩部分,一個是實時測試數據采集工控機,另一個是電源采集模塊。

1) 仿真計算機的選用

仿真計算機的底板采用Adlink公司的HPCI-14S12U,該底板擁有12個PCI插槽。CPU板采用NuPRO-841,該板支持Pentium 4處理器,最高3.06GHz。內存2GB ,多功能打印機采用HP LaserJet 1020。

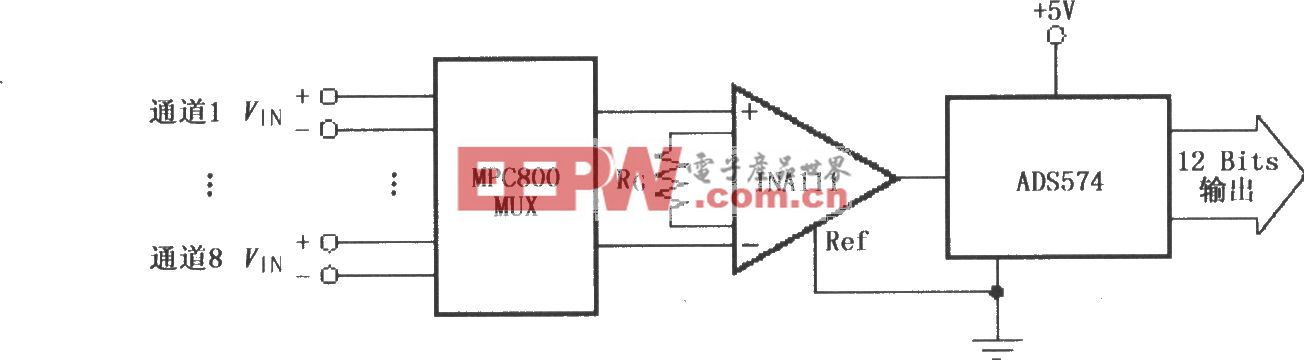

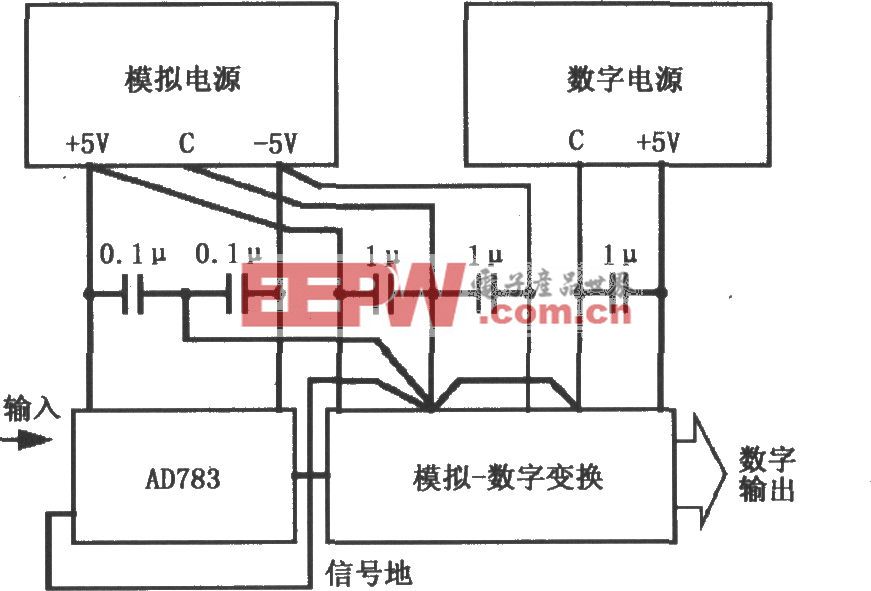

2) A/D卡的選擇

A/D卡選用ADLINK公司的PCI-9118。此卡的主要參數如下:

a.通道數目16(選用2塊);b.采樣的數據位數:16bit;c.采樣速率330kS/s。

3) D/A卡的選擇

D/A卡選用ADLINK公司的PCI-6216。此卡的主要參數如下:

a. 通道數目:16路(選用2塊); b. 輸出的數據位數:16bit。

4) DIO計時卡的選擇

選擇ADLINK公司的PCI-9112,帶有20MHz的晶振計時功能。通道數目:16DIO路(選用兩塊)。

5) 直流電源的設計

按照系統要求,將所有的直流電源設計制作在一個箱體中,形成電源模塊。

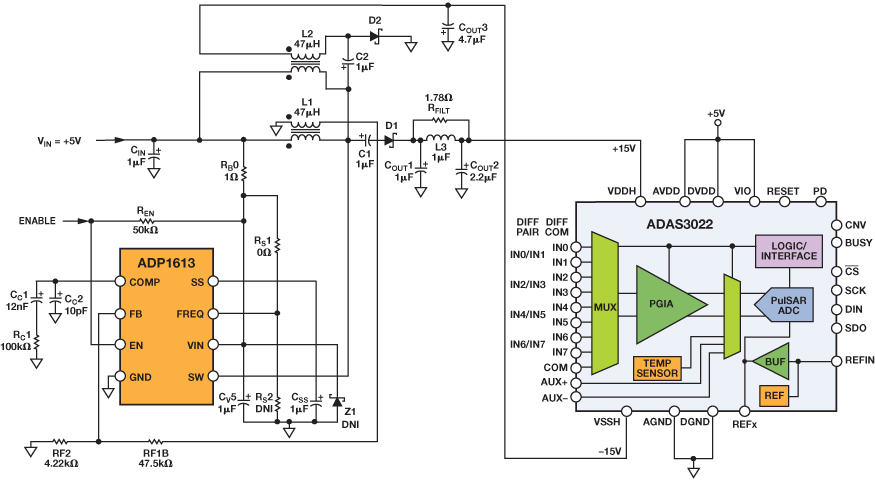

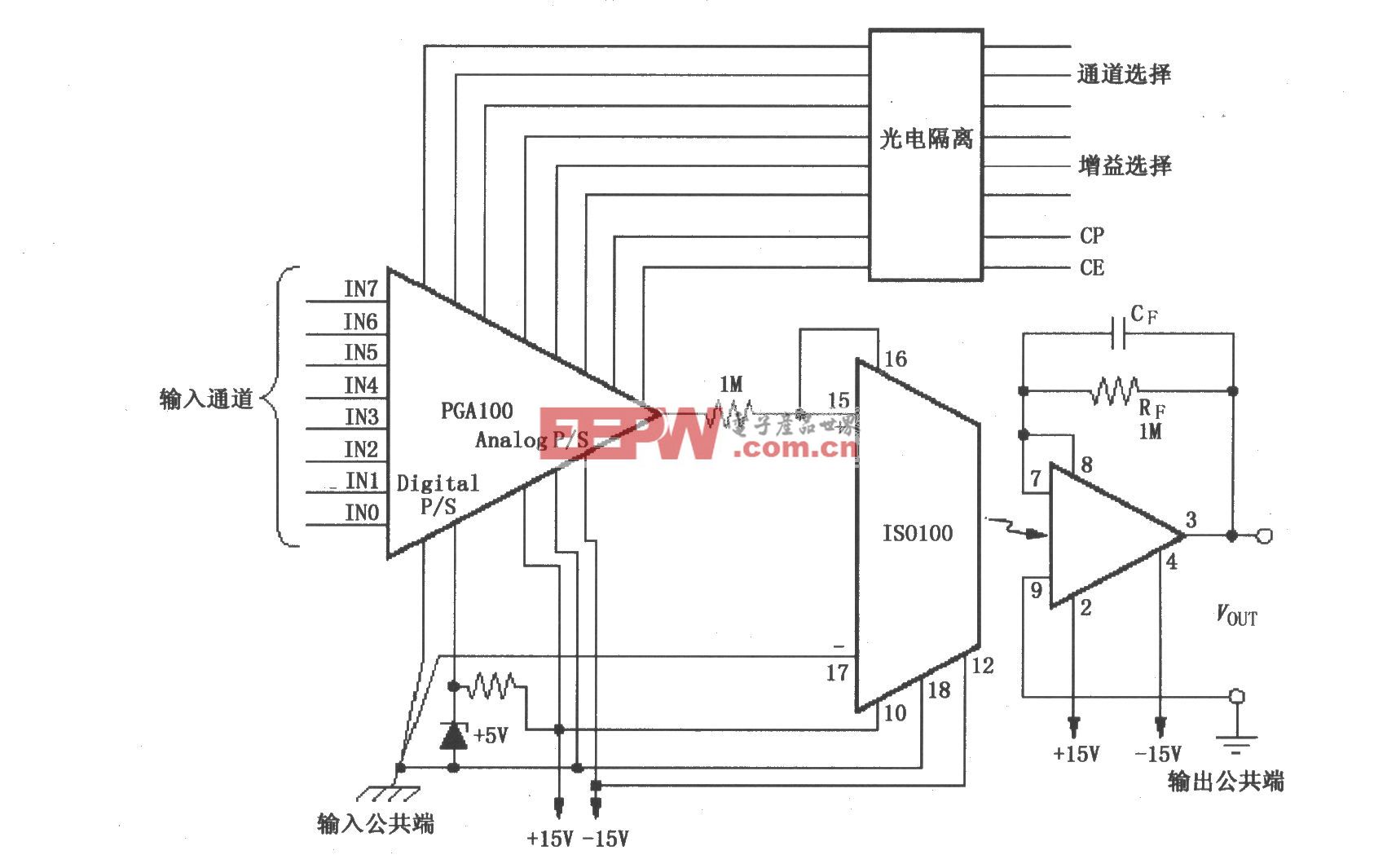

6) 信號增益/衰減板的設計

為了保護產品和數據采集卡,對輸入和輸出信號進行合理的放大或衰減。增益的倍數在0.1~5。

3.2 測試系統的軟件設計

測試系統選用Windows XP操作系統,軟件的編程和運行環境采用microsoft公司的visual C++6.0,主要完成舵指令、舵偏角等信號的采集、彈體模型解算、發送指令給彈上機、數據保存、數據判讀、生成報表等功能。

軟件的解算方法采用二階龍格庫塔法。

測試程序應采用中文界面,具有良好的交互性;采樣周期及算法應保證測試的實時性和穩定性。

系統軟件設計有性能測試、故障診斷、回放系統,軟件設計開發采用模塊化設計思想和自頂向下的方法,界面友好、操作簡單方便。其測試流程如圖3所示。

為了提高測試效率,在實際測試中,系統將每個測試流程劃分為若干個測試步驟。這樣,一個復雜的測試過程就可以通過多個不同的測試步驟加載來完成,從而充分利用了測試設備的內存空間,大大提高了測試速率和效率。

本系統有彈上計算機與舵系統的模型,在界面中以打勾的方式可選,在半實物仿真中,操作人員可任意搭配彈上計算機與舵系統的模型,以及彈上計算機與舵系統的實物進行動態性能試驗,以驗證結果。

4 系統實現與驗證

為了驗證本系統的可行性與實用性,我們建立起了一個某型導彈動態自動駕駛儀測試實驗的開發平臺。自動駕駛儀動態測試系統整體是由控制組合、電源系統、計算機系統、操作臺等組成,整個系統全部通過測試軟件來進行計算機輔助測試,自動駕駛儀的動態測試系統主要用來測試自動駕駛儀的動態特性,主要由測試軟件和“控制組合”以及“電源組合”來完成整個測試過程,測試系統如圖4所示。

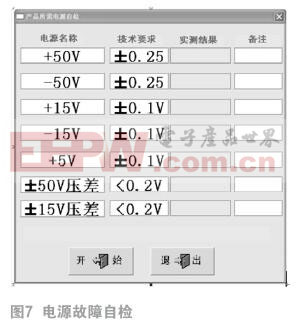

自動駕駛儀動態測試系統的軟件界面如圖5所示,測試的曲線和報表顯示如圖6所示,電源自檢測試系統示意圖如圖7,要求測試的物理量的采樣曲線完全準確地反映出某型導彈的實際性能,要求測試的一些性能參數以數字的形式進入報表,用于保存和打印。本測試系統采用自動判讀方式,解放人工,降低人為誤差,提高了效率。

5 關鍵技術

1)Windows XP下實現實時仿真

由于此系統的仿真時間間隔要求(≤1ms),無法使用PC機內部的定時器。故利用計時卡上的定時器,計時卡上可提供給用戶自由使用的定時器,編程能夠達到微秒級的系統定時。這樣可滿足此仿真測試系統的要求。這個關鍵技術已經在某型自動駕駛儀動態測試系統中使用過,并且工作狀態很穩定。

2)各通道彈體數學模型及敏感元件模型的解算方法

為了滿足精度的要求,所有模型的狀態方程的解算方法均采用二階龍格庫塔法。

3)A/D輸入信號和D/A輸出信號的增益/衰減板

采用成熟的模塊化信號調理技術設計的電路完全可以滿足系統提出的要求。

6 總結

本文設計的自動駕駛儀測試系統完成了對某型導彈的性能測試,結果表明,測試的結果能準確反應導彈的實際性能,其余狀態參數指標均在要求的范圍,且多次測量穩定,由于保密原因在此不做結果具體分析。此測試系統滿足測試系統的性能和設計要求,充分說明了該自動駕駛儀的設計突出簡單而有效的結果。

參考文獻:

[1]陳樹學,劉萱.LabVIEW寶典[M].北京:電子工業出版社,2011.

[2]李新國,方群.有翼導彈飛行動力學[M].西安:西北工業大學出版社,2004:4-48.

本文來源于《電子產品世界》2017年第2期第56頁,歡迎您寫論文時引用,并注明出處。

評論