基于發動機性能虛擬儀器測試系統設計

1 引 言

隨著發動機電控技術的發展,對發動機測試提出了更高的要求。發動機試驗的自動化成為提高發動機測試效率和質量的重要方法。虛擬儀器是用軟件將計算機與標準化虛擬儀器硬件結合起來,從而實現傳統儀器功能的模塊化,以達到自動測試與分析的目的。利用虛擬儀器技術用戶可以通過圖形化的編程環境和操作界面,輕松完成對待測對象的信號調理、過程控制、數據采集、數據分析、波形顯示、數據存儲、故障診斷以及網絡通信等功能,大大縮短了系統開發周期;同時由于采用了標準化的虛擬儀器軟硬件,測試系統的兼容性和擴展性也得到了很大程度的增強;除此以外,虛擬儀器技術的靈活性強和可重用度高,可以使用戶的測試系統規模最小化,且易于升級和維護,用戶甚至可以使用現有硬件組成另一套測試系統,從而減少不必要的重復投資,降低系統的開發成本。

2 系統組成及工作原理

(1)系統組成

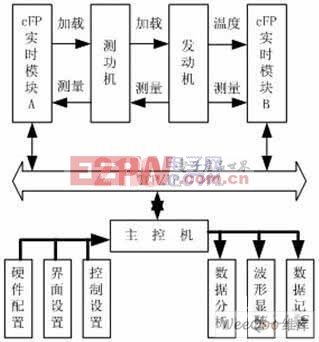

發動機性能虛擬儀器測試系統主要由主控機模塊、cFP實時監控模塊、測功機模塊以及待測發動機模塊四部分組成,如圖1所示。

圖1 發動機性能虛擬儀器測試系統

主控機模塊為一臺DELL工作站,用于提供圖形化用戶界面,完成對系統硬件的配置和對用戶界面和控制參數的設置,并實時更新各指標參量對時間的波形顯示,經過曲線擬合后得到發動機特性曲線,最后完成測試數據的記錄工作。與此同時,主控機還通過嵌入式NI PCI數據采集卡完成對非控制參量,如壓力、油耗等的測量工作。

cFP實時監控模塊由兩部NI cFP分布式I/O系統組成,通過TCP/IP協議與主控機通信,從主控機獲得控制參數命令來控制測功機,并返回從測功機模塊采集來的數據信號,交由主控機處理。其中模塊A用于完成實時自動加載和控制指標參量的測量,并提供過載保護、緊急停車以及非法停機后的系統重建等應急措施;模塊B用于完成對待測發動機各溫度點的實時監測。

測功機模塊被用于為待測發動機提供一定的負載,并由其內部的傳感設備將待測發動機在該負載下的扭矩、轉速以及輸出功率等待測指標參量轉換為cFP實時監控模塊A可以接受的電壓信號。

評論