基于神經網絡的火電廠生產過程故障診斷專家系統

隨著控制理論的不斷完善和發展,以及計算機技術在工業控制領域的廣泛應用,控制系統的自動化水平、控制品質均得到了顯著的改善和提高。在追求控制系統良好控制性能的同時,對提高系統的可靠性和可維修性也提出了越來越高的要求。對于火電廠生產過程控制來說,目前提高其可靠性的方法是提高系統各部件的可靠性,增加硬件冗余,但這將使系統成本和規模增加。為此,可采用實時故障診斷技術,建立一套監控系統,使其能在系統故障前期或發生故障時迅速地檢測且分離故障,進而采取必要的措施防止故障擴大,達到提高系統可靠性,減少維修時間和成本的目的。另外,火電廠生產過程控制系統回路眾多,控制設備(傳感器和執行器等)分布廣泛,完全靠人力來檢查和發現故障極費時費力。據統計,尋找系統故障花費的時間占系統修復時間的90%左右。為此,本文對火電廠生產過程控制的故障診斷及其實現進行了研究。

1 基于神經網絡技術的故障診斷專家系統

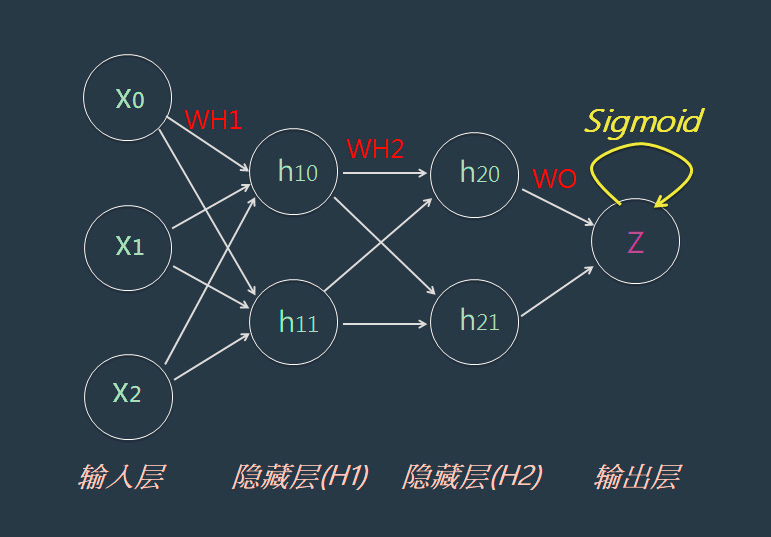

本文提出的基于神經網絡技術的專家系統就是力圖模擬人類專家分析問題的過程,利用神經網絡及專家系統反向推理的特點開發出一套混合診斷系統

1.1 基于神經網絡技術的專家系統的結構和功能

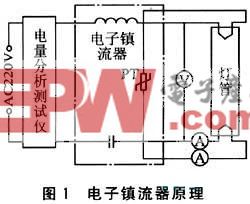

基于神經網絡技術的專家系統的結構如圖1所示。信號預處理主要承擔數據采集和知識表述的規范化。神經網絡充當專家系統的正向推理機,它接收規范化處理后的原始證據輸入,給出處理后的結果,然后利用專家系統的反向推理對其結果進行驗證,從而提高整個系統的推理速度和診斷的正確率。控制中心控制著整個系統的輸入輸出以及系統的運行。

1.2 基于神經網絡的專家系統的工作過程

診斷系統在投入運行前,神經網絡要進行訓練,訓練后的網絡方可進入運行。診斷過程如下:

(1)系統從現場采集數據,對數據進行初步處理,并啟動神經網絡診斷模塊進行分析診斷,然后將診斷結果送入候選故障集;

(2)啟動故障診斷專家系統,利用其反向推理機制對候選故障集中的故障進行驗證。在診斷過程中,若診斷結果正確則整個診斷系統不作任何改變,若診斷結果發生了漏診斷,則系統在控制中心的調度下,啟動學習機構,對專家系統的知識庫進行修正。若發生誤診斷則可修改專家系統知識庫。

評論