COOLiRFETTM 5x6mm PQFN平臺提供了高效率、高功率密度并降低了系統成本

目前世界每年所生產的800萬輛汽車之中,傳統的12V電池系統仍然是主導技術,用來為電動汽車提供電源,汽車電氣化的趨勢會繼續加重12V電池系統的負擔。現在,總負載已經輕松達到3 kW或更高。更具創新性的信息娛樂系統(例如數字視頻和觸摸屏);更復雜的安全特性,如電子駐車制動器(EPB),防抱死制動系統(ABS);和節油功能,如電子動力轉向(EPS),起停微混合,48V板網結構……,都能將功率要求提到更高的水平。另一方面,嚴格的整體要求主要在于促進降低油耗,混合和電動汽車迅速增長,相應的,就要求大于12V的電池系統。最終,如何即提高系統效率/功率密度,又降低系統成本,成為保證汽車電子系統設計能否滿足未來行業需求的關鍵所在。

本文引用地址:http://www.j9360.com/article/273193.htm本文首先調查了在選擇功率MOSFET封裝時,汽車設計者可能面臨的主要挑戰,并依次討論了下一代功率封裝的要求。本文還將介紹符合汽車標準的新型5x6mm PQFN封裝,并將詳細討論它們獨有的特性以及如何適合汽車電子系統的未來趨勢。

1 主流功率MOSFET封裝的限制

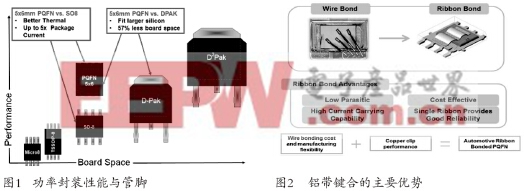

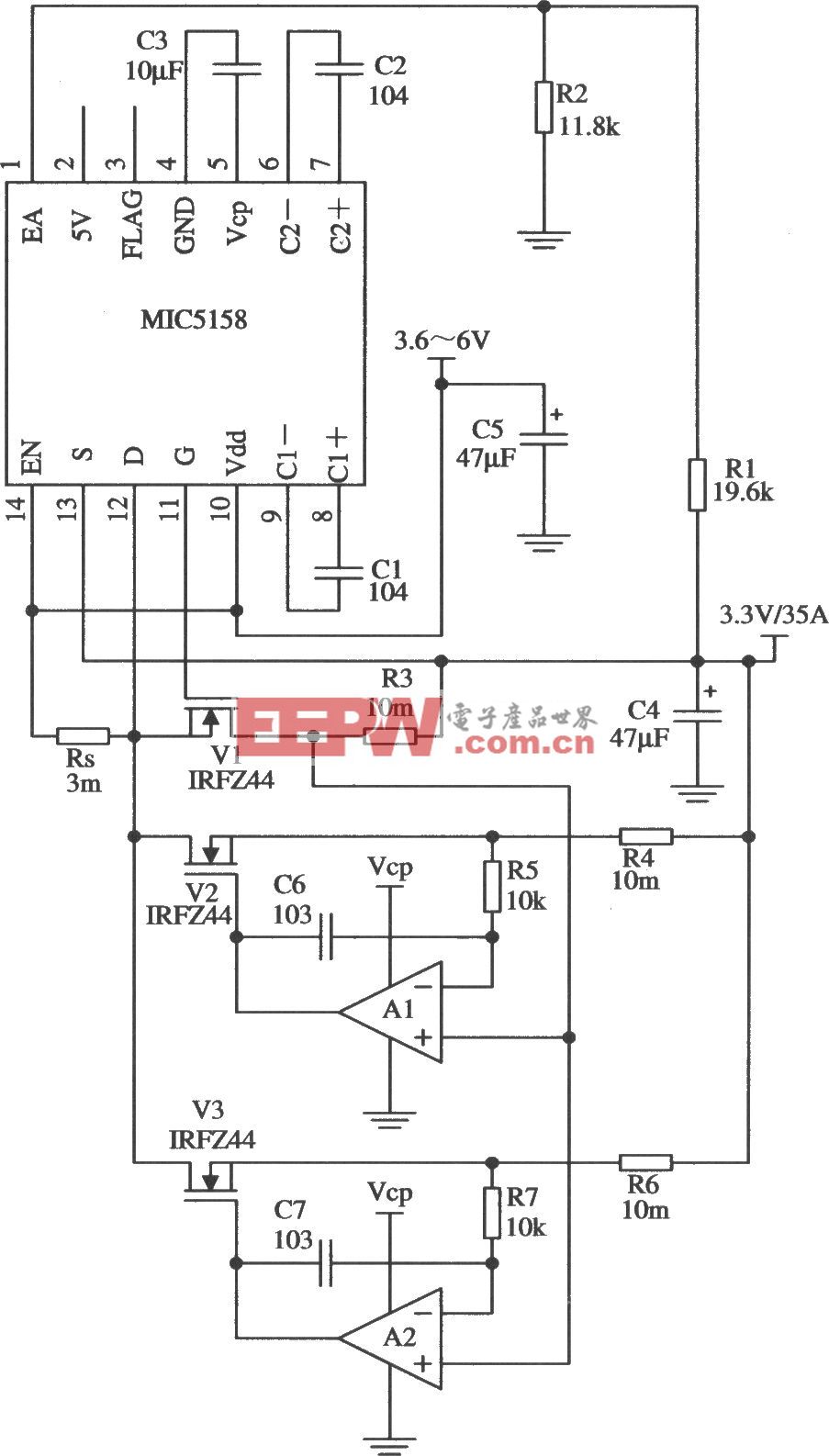

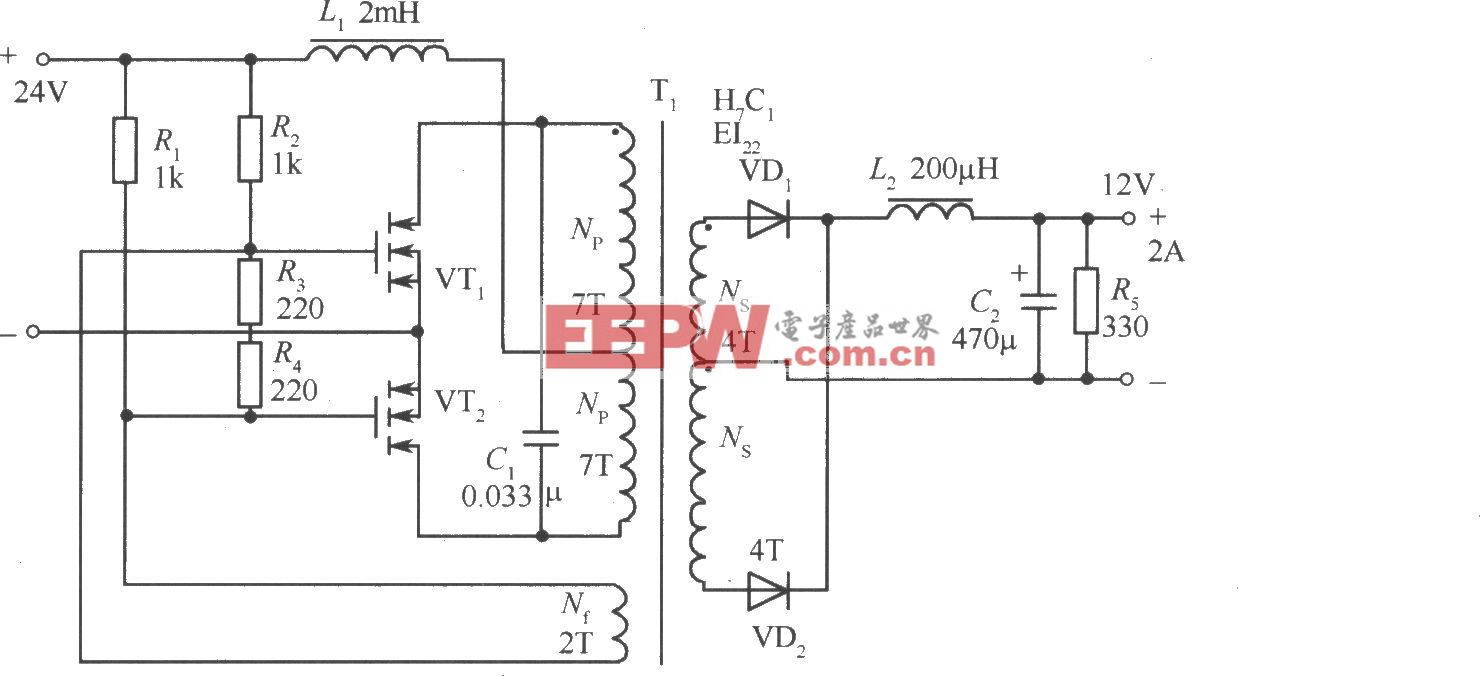

如上所述,鑒于汽車系統內的空間有限,所以在試圖滿足更高的功率要求時進入了兩難境地。對于能夠從給定數量的能源資源中獲取多少能量(所謂的“功率密度”),存在著基本的物理極限,而這正是很多汽車制造商現在正積極努力以提高系統性能的重要領域。對于汽車半導體,特別是功率MOSFET,在目前的汽車中都有數以百計的應用,圖1總結了在汽車系統中所使用的主流的功率MOSFET封裝。DPAK和D2PAK是兩種最受高性能系統歡迎的封裝,它們都具有公認的可靠性記錄,并且符合生產流程。然而,兩種封裝都受制于可以提供的有限的功率密度。以DPAK為例,管腳為65 mm2(6.5 mm x 9.9 mm),考慮到引線框設計規則的約束,DPAK最多只能容納約10 mm2的晶片。因此,硅片-管腳利用率相當低(15%),從而限制了功率密度。D2PAK的硅片-管腳的利用率約為20%,但是仍然需要有巨大的提升來榨取出更多的功率,滿足苛刻的汽車行業的要求。

所以,如果我們要為將來希望看到的高性能MOSFET封裝列一個愿望清單的話,哪些項目會在列呢?理想情況下,高性能功率MOSFET封裝應具有以下特性:

• 硅片尺寸與封裝尺寸之比高;

• 寄生電感與電阻低;

• 電流處理能力高;

• 適于汽車制造工藝;

• 能夠節約系統成本。

2 采用鋁帶結合的5x6mm PQFN 提供了高功率密度

與快速采用新封裝、高速變化的消費類和計算機行業相比,汽車行業通常更喜歡成熟的技術。這種現象主要反映了其對可靠性的要求。然而,汽車行業也可以利用已經得到其他行業認可的封裝技術。幾年前,計算機行業就已經顯示出這樣的趨勢,開始從DPAK轉變為PQFN類封裝,以實現系統尺寸和高度的縮減,同時仍然保持相似的性能。如今,越來越多的MOSFET供應商采取了進一步措施,讓PQFN封裝達到嚴格的AEC-Q101質量標準并將其引入汽車領域。

與DPAK的6.5mm x 9.9mm x 2.3mm相比,5x6mm PQFN封裝的尺寸只有5mm x 6mm x 1mm,占位面積更小,但它卻可以適應最大的晶片,甚至于略大于DPAK的尺寸,將硅片-管腳比從DPAK的15%提高到PQFN的40%以上。這種基本特性讓PQFN能夠實現高于DPAK的性能。

所以MOSFET能夠處理的最大電流不再受制于硅片,而是受封裝限制。特別是,MOSFET能夠處理的最大電流由源極鍵合線決定。傳統的鋁線鍵合是一項簡單、經濟且成熟的技術。然而,引線鍵合有其固有的缺點, 一方面,需要并聯多個鍵合線,以實現大電流性能,相應的會增加可靠性的考慮。另一方面,鋁線鍵合的橫截面積增加了寄生電阻和電感,進而將引入額外的電壓振鈴和額外的損耗,特別是在高開關頻率應用,如DC-DC轉換器設計等。

評論