LIN總線及其對環保汽車的貢獻

高集成度器件顯著節省油耗

通過高集成度引入智能化的伺服執行機構 (slave ctuator),其好處是顯而易見的。根據對汽車油耗的研究顯示,每增加100W的電氣負載,便會使百公里油耗增加0.1升,而這相當于每百公里多排放25克CO2 。從已規劃的排放限制來看,這是個不小的數值。我們還可以從更實際的角度做出評價,按照歐洲已規劃的汽車稅改革法 (新法令將對新增車輛,以及車輛本身的油耗征稅),對于一輛每年行駛15000公里的車輛,每排放1克CO2的稅金估計達到170歐元左右;換句話說,百公里油耗每增加 0.1升,每年稅金就將增加425歐元。此外,對車重也可作同樣的計算,可按車重每減少50公斤,百公里油耗減少0.1升來計算。

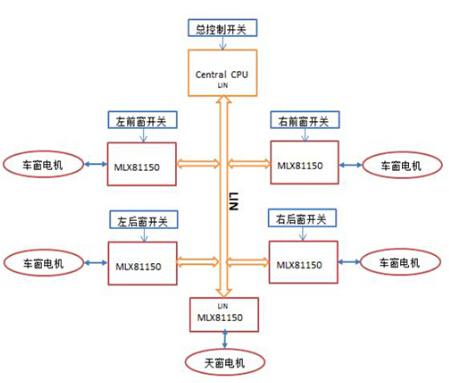

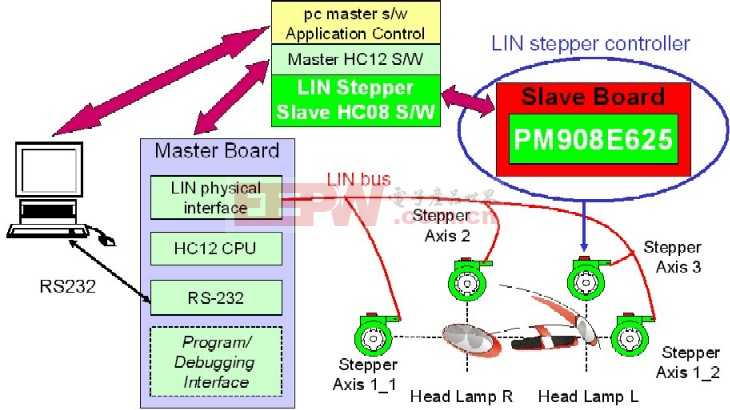

專為汽車配備成本優化的LIN總線和高集成度的系統級封裝IC,就可讓汽車中所有執行機構僅在需要時才工作,從而大幅提高燃油的使用效率。在不工作模式下,電流消耗可降低至僅數微安培。

高集成度的實現方案 ---- 多芯片模塊 (MCM)

如何實現微控制器、監視器、電壓調節器和收發器的高度集成呢?總的來說,有兩種方法。一是在單一芯片上實現集成,即單芯片集成;二是將兩塊裸片組合成一個所謂的多芯片模塊 (MCM) 中。乍一看,單芯片集成似乎更好,可實現更小的封裝尺寸。

但事實并非如此,假設你打算將采用高壓 BCDMOS 技術來把微控制器、LIN 收發器和電壓調節器集成在一塊芯片上,除了技術劣勢外,由于芯片表面積顯著增大而導致的成本上升,還抵銷了單芯片集成的好處。

而且,這種單芯片解決方案還存在問題,因為汽車制造商對在惡劣環境下行車時數據傳輸所需的ESD保護能力及抗干擾能力的要求越來越嚴格,而這種解決方案是無法滿足的。

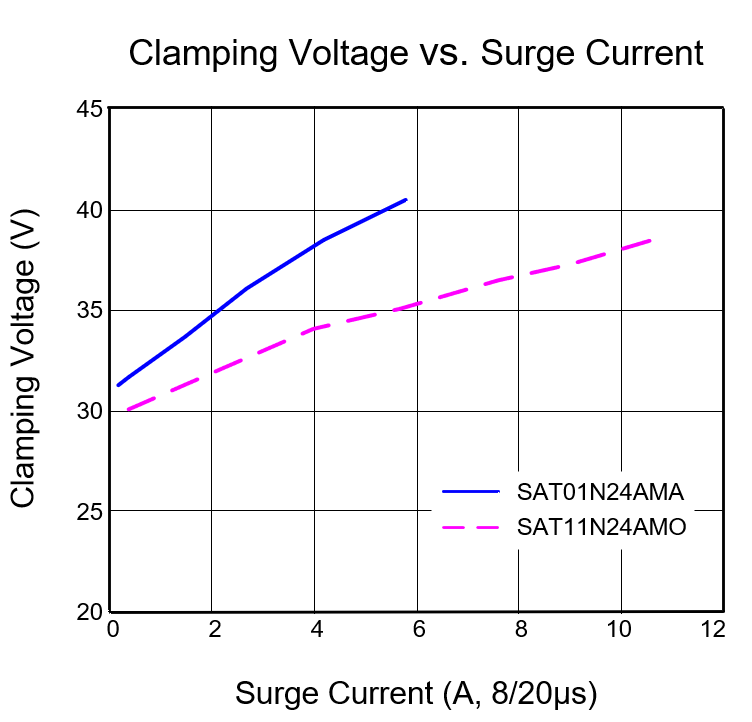

DPI測試

如上所述,汽車制造商要求器件符合目前的LIN標準,并成功地通過系統及組件級的專門EMC測試,作為一個附加措施。在這方面,基于氧化物隔離的技術明顯優于體效應技術。直接功率注入測試 (Direct Power Injection, DPI) 通過在 LIN 引腳上的直接耦合,測量 RF輻射能量,結果清楚顯示,由于采用了 SOI 技術,因而不存在寄生晶體管被激活的可控硅行為。相比使用傳統技術的收發器,愛特梅爾采用 SOI 技術的LIN收發器在34 dBm的測試極限下未出現任何故障。

低電流微控制器

對于微控制器內核,要求則截然不同,電流消耗要盡可能低,即應當采用盡可能小的結構和盡可能低的電平。此外,必須支持各種不同容量的存儲器技術 (如EEPORM、閃存或SRAM) 和各種外設 (如定時器、USART、ADC等)。如果需要根據應用進行電流消耗優化,智能節電模式和執行時間短則是基本的要求。

除了這些要求外,諸如芯片上調試,或硬件級集成的 LIN UART 之類的功能也是 LIN節點開發不可分割的部分。尤其是硬件實現的 LIN 協議,不僅可將簡化的開發工藝用于模塊,而且還能顯著降低成本,因為 IC 制造商已經完成了協議認證,而且所需的存儲器和系統資源也更少。

QFN封裝

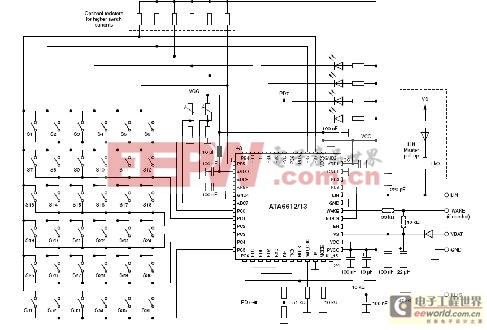

要取得最佳的成本優化效果,應當采用最適合相應要求的技術。請記住,就SiP技術而言,在系統基礎芯片的高壓要求和微控制器的超低功耗/高速性能要求之間可以畫出一條清楚的界線。為了進一步優化,必須采用QFN封裝。一方面,這種封裝可為容納兩塊裸片提供盡可能大的表面;另一方面,QRN封裝所占的線路板面積最小。例如32管腳QFN封裝的占位空間小于SO8封裝,因而使到可用芯片空間增加一倍。除了占位空間小,QFN封裝還有一個決定性優勢,即熱阻低,Rthjc10 k/W,相應地散熱也就良好。此外,其安裝兩塊芯片的銅條也在背面起到大面積散熱體的作用,如將該銅條焊接在相應的電路板上,熱阻便可下降到35 k/W以下。

單一IC中實現完整的LIN節點

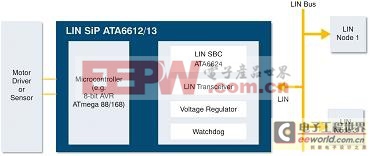

愛特梅爾最新的第二代系統級封裝 (SiP) 器件 (ATA6612 和ATA6613) 不僅具有8位AVR微控制器 (ATmega88 或ATmega168),而且還包含一個LIN SBC,提供了整個系統所需的功能如LIN收發器、5V電壓調節器和監視器。

采用這種 SiP 組件,只需一塊芯片構就可構建一個完整的LIN節點 (參見圖3),而且占用最小的空間。SiP IC具有與單一器件相同的抗ESD/EMC能力和散熱能力。

更進一步的SiP 解決方案正在開發之中,如擴展閃存 (32和64KB) 版本,或帶有其它(除電源、監視器、LIN收發器等基本功能之外) 高級功能的版本。

評論