采用isoSPI數據鏈路實現高可靠性車載電池系統

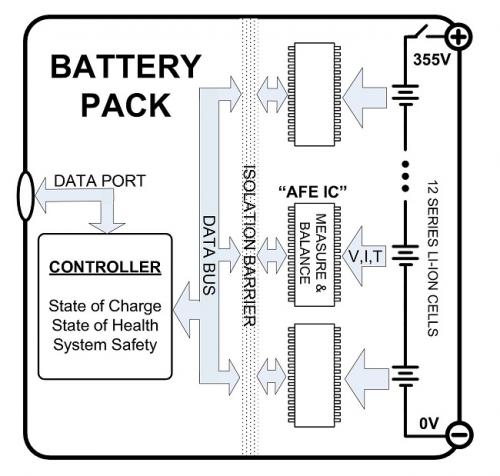

對于被設計到HEV、PHEV和EV動力傳動系統中的電池組而言,實現高可靠性、高性能和長壽命的關鍵因素之一是電池管理系統(BMS)中所使用的電子組件。目前為止,大部分電池組設計采用了集中式的實用BMS硬件,局限于在規模較大的裝配中。特別是,電池和相關設備的電氣噪聲工作環境對數據通信鏈路提出了非常嚴格的要求,而通信鏈路承載了車內關鍵信息的傳輸。應用廣泛的CANbus能夠處理這類噪聲,但是原始BMS數據的數據吞吐量需求及其相關組件成本導致無法在結構化吸引的設計中采用模塊化和分布式電池模塊,特別是在提供好的分配重量上。運用標準芯片級串行外設接口(SPI)的isoSPI物理層自適應技術,從而釋放成了本效益型分布式電池組架構的全部潛能。

isoSPI接口是怎樣工作的

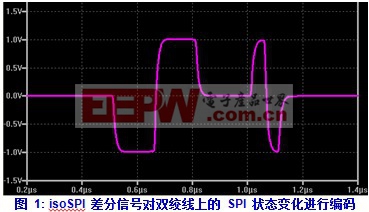

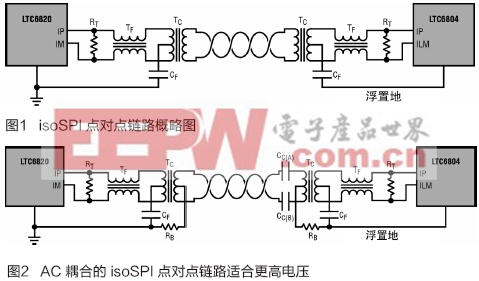

為解決復雜的干擾問題,所采用的主要技術是“平衡”雙線(兩條線都不接地)差分信號。這樣允許噪聲出現在導線上,但是,因為兩條導線(共模)上的噪聲幾乎相同,因此,傳輸的差模信號相互之間相對地不受影響。為處理非常大的共模噪聲侵入,還需要采用隔離方法,最簡單的方法是由纖巧的變壓器實現磁耦合。變壓器繞組耦合穿越介電勢壘的重要差異信息,但由于采用了電隔離,因此不會強烈地耦合共模噪聲。這些與非常成功的以太網雙絞線標準中所使用的方法相同。最后一方面是對信號傳輸方案進行相應的調整以提供一種全雙工SPI活動變換,可支持高達1Mbps的信號速率,而傳輸則僅需采用單根雙絞線。圖1顯示了理想的isoSPI差分波形,描述了能夠通過變壓器耦合的無直流脈沖,不會損失信息。通過脈沖的寬度、極性和時序對傳統SPI信號的不同狀態變化進行編碼。

圖1:isoSPI差分信號對雙絞線上的SPI狀態變化進行編碼

采用isoSPI降低復雜度

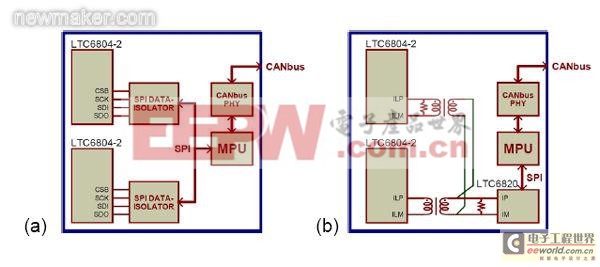

構建BMS通常涉及到連接模數轉換器(ADC)前端器件至處理器,這即是要與CANbus鏈路接口以實現車內的消息交換。圖2(a)顯示了類似的結構,只需要兩個ADC器件就能夠支持傳統的SPI數據連接。采用SPI信號時,為滿足安全和數據完整性需求而實現徹底的電流隔離,每一ADC單元都需要專用數據隔離單元。這可利用磁性、容性或光學方法從微處理器系統和CANbus網絡浮置電池組,但由于它們不得不處理4個信號通路,因此是相當昂貴的組件。

圖2:傳統的BMS隔離和isoSPI方法

評論