EMI噪聲源的分析與優化方法

良好的EMI是板級EMI設計和芯片EMI設計結合的結果。許多工程師對板級EMI的降噪接觸較多,也比較了解,而對于芯片設計中的EMI優化方法比較陌生。

今天,我們將以一個典型的Buck電路為例,首先基于EMI模型,分析其噪聲源的頻譜,并以此介紹,在芯片設計中,我們如何有針對性地優化EMI噪聲。

1 Buck變換器的傳導EMI模型介紹

我們知道,電力電子系統中,半導體器件在其開關過程中會產生高dv/dt節點與高di/dt環路,這些是EMI產生的根本原因。

而適合的EMI模型可以幫助我們分析噪聲產生的原因。

同時,由于傳播路徑的不同,EMI可以分為共模和差模噪聲(可詳見:汽車電子非隔離型變換器傳導與輻射EMI的產生,傳播與抑制)。

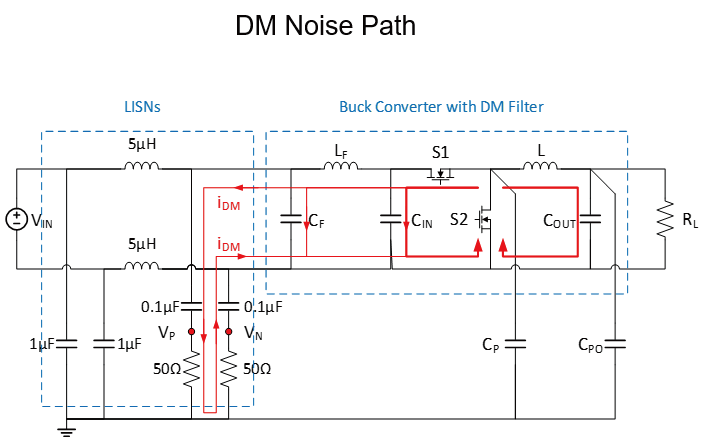

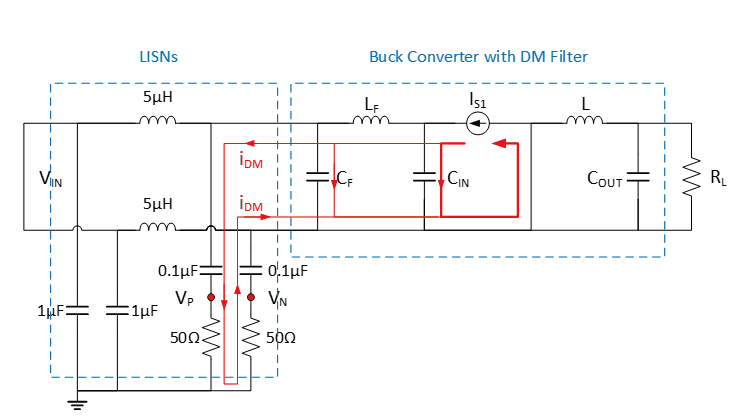

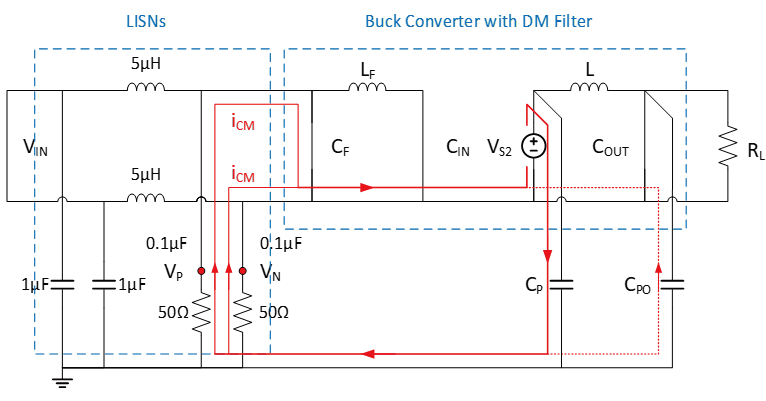

圖1中展示了一個典型的Buck變換器差模和共模噪聲的傳播路徑。

圖1 Buck電路中差模和共模EMI的傳播路徑

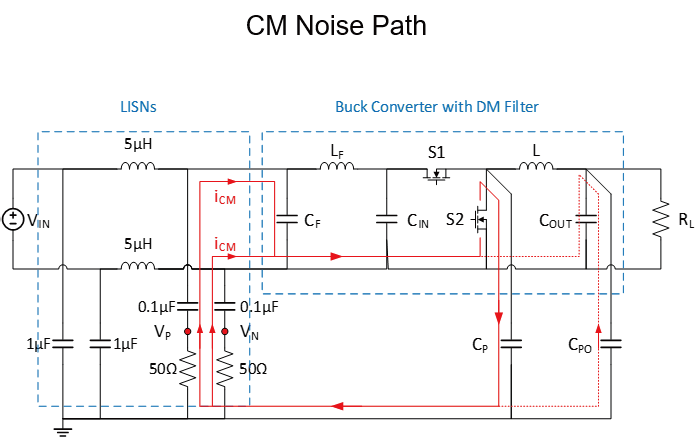

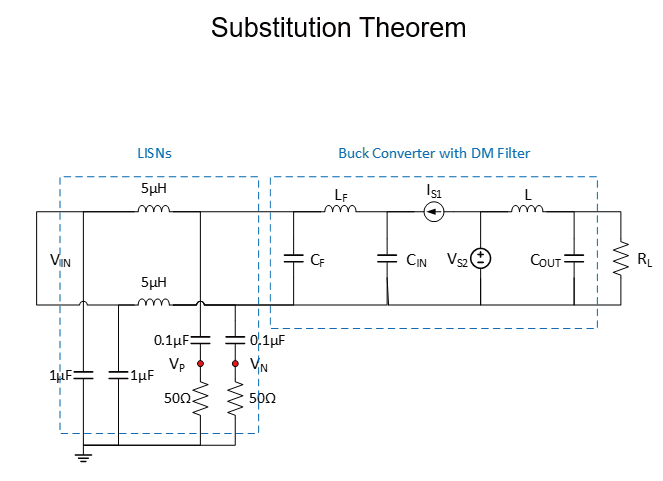

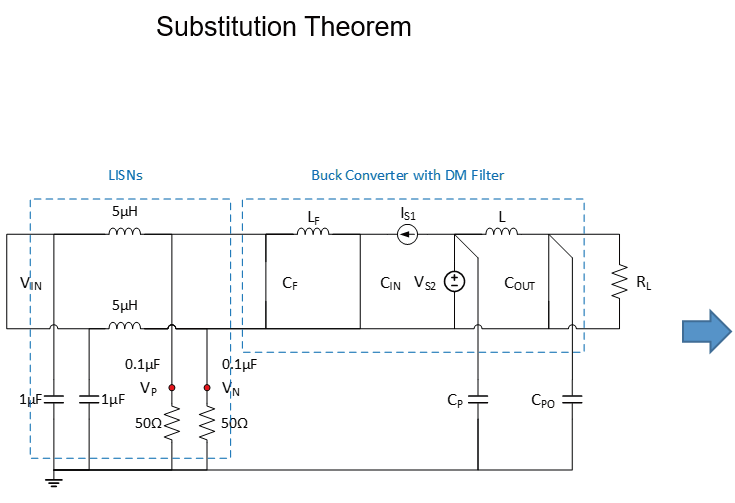

EMI建模的第一步是把開關用電流源或電壓源進行等效,等效之后,電路各處的電流和電壓依然不變。然后可以使用疊加定理來具體分析每一個源的影響。

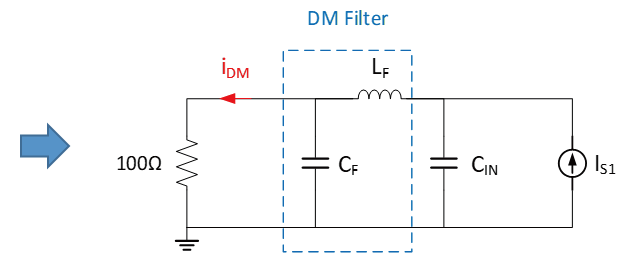

以一個Buck變換器為例,在圖2(a)中,我們將開關用電壓源和電流源進行替代,由于差模電流不留經參考地,因此電路到參考地的寄生參數可以忽略。

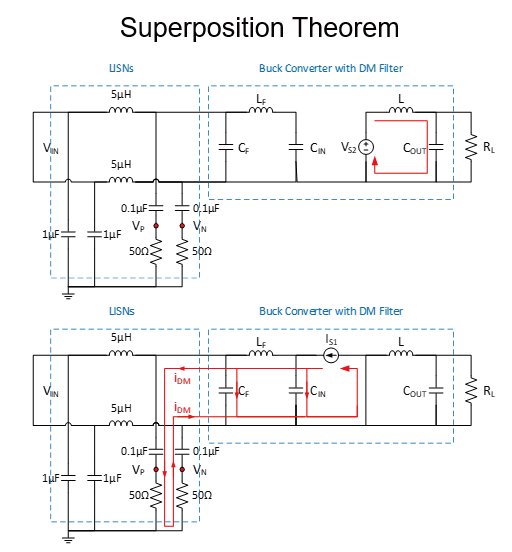

在圖2(b)中,我們使用疊加定理對其分別進行分析,需要注意的是,當分析某一個源的影響時,其他的電壓源需做短路處理,而其他的電流源需進行開路處理。由圖2(b)可知,實際上差模電流的源可以用Buck上管的電流等效,而最終的等效模型可簡化為圖3的形式。

(a) 使用替代定理將開關等效為電壓源或電流源

(b)使用疊加定理分析每個源的影響

圖2 Buck差模EMI噪聲模型推導

圖3 Buck差模EMI噪聲模型

由于差模噪聲是由開關電源本身運行狀態決定的,因此,降低差模噪聲的主要方法是設計合理的差模濾波器,而與芯片設計關系不大。本次分享不展開討論。

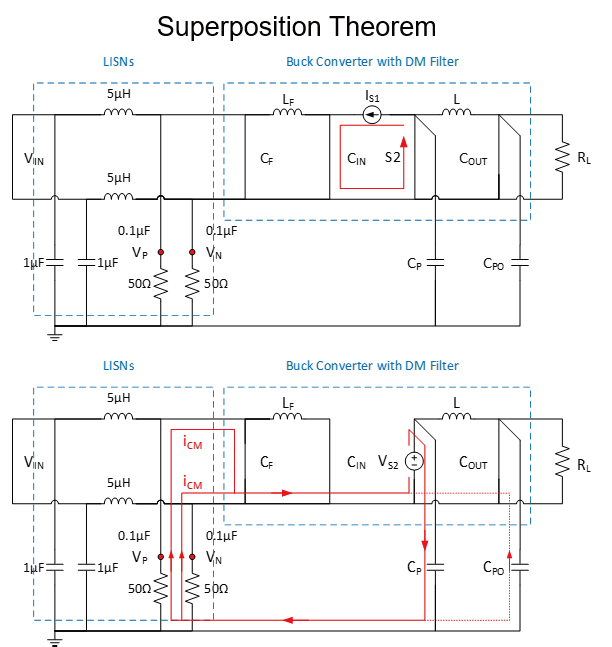

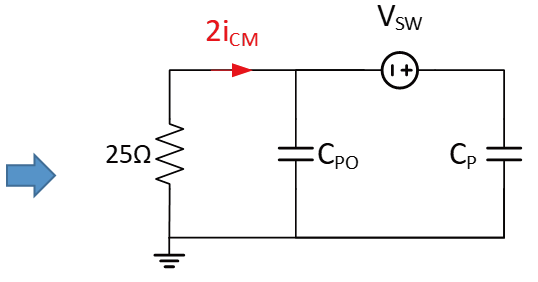

另一方面,對于共模EMI噪聲來說,我們可以通過類似的方式進行建模,圖4展示了建模的過程。值得一提的是,對于共模噪聲,由于輸入、輸出電容的阻抗通常遠小于電路對地寄生電容的阻抗,因此在建模中,輸入、輸出電容可以作為短路處理。而最終的等效模型可簡化為圖5的形式。

(a)使用替代定理將開關等效為電壓源或電流源

(b)使用疊加定理分析每個源的影響

圖4 Buck共模EMI噪聲模型推導

圖5 Buck共模EMI噪聲模型

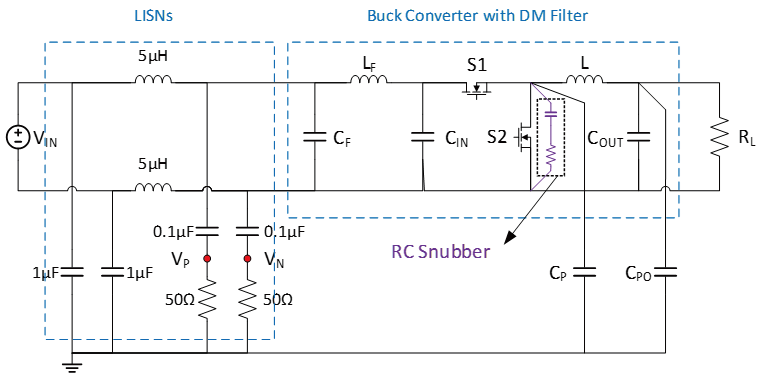

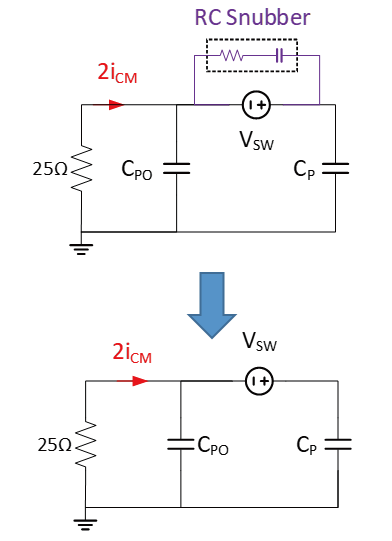

有些工程師朋友可能會有疑惑,這個模型如此簡潔,那么一些其他的電路元件是不是被忽略了呢?(比如圖6中所示的RC Snubber元件)

但實際上,答案是:并不會。

盡管EMI模型是相同的,但實際上開關波形會受到外部電路的影響,而這一部分已經被包含在了噪聲源VSW中。而在電路分析中,與一個電壓源并聯的器件可以忽略。正因如此,我們可以看到,圖6 中的RCSnubber可以從最終模型中去掉。

圖6 對于并聯元件的討論

2 EMI共模噪聲源的頻譜分析

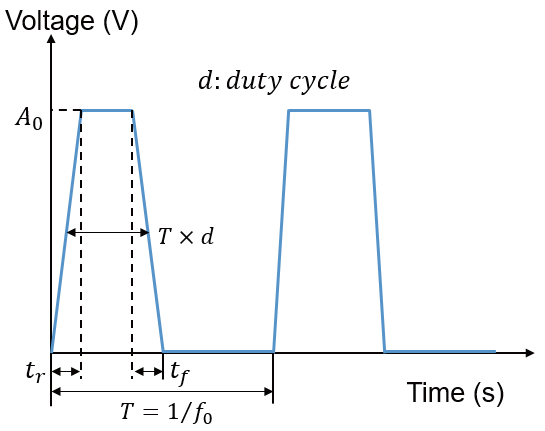

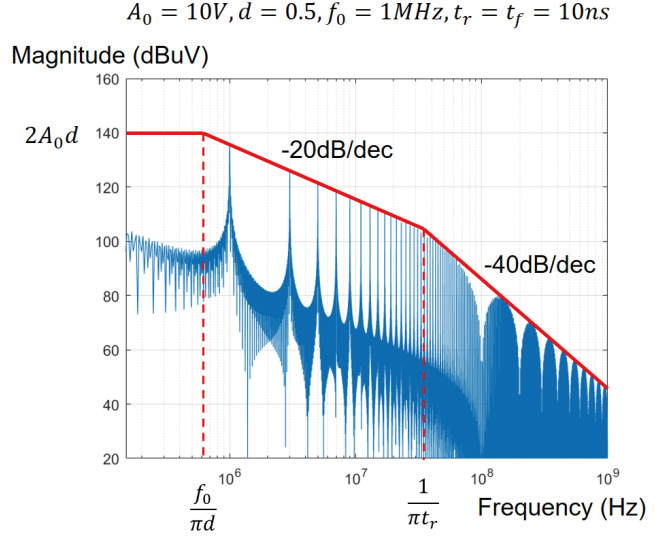

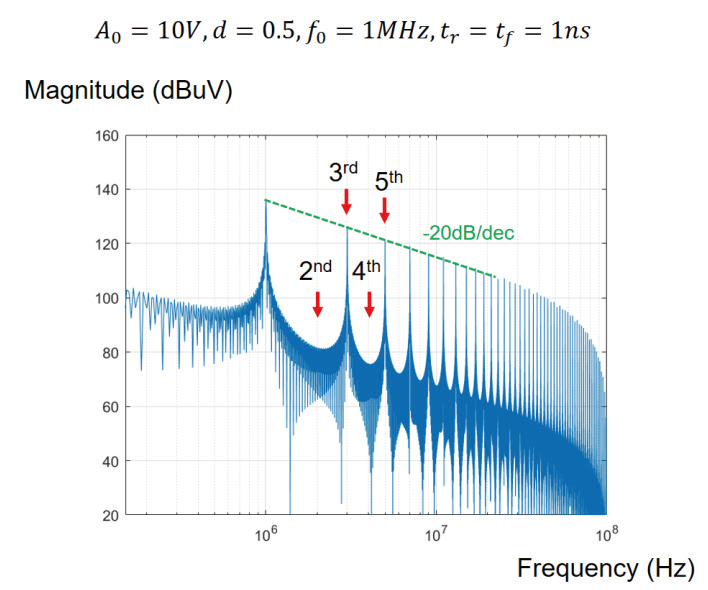

根據上一節的內容,我們知道對于Buck變換器來說,它的共模EMI噪聲源即為開關節點的電壓。在忽略開關振蕩時,Buck開關節點電壓波形可以等效為一個梯形波,如圖7(a)所示。其中梯形波的幅值A0即為Buck的輸入電壓, tr 和tf 對應節點電壓的上升和下降時間,波形的周期T 為Buck的開關頻f0的倒數,d為buck電路的占空比。

(a)梯形波的時域波形

(b)梯形波的頻譜及其包絡

圖7

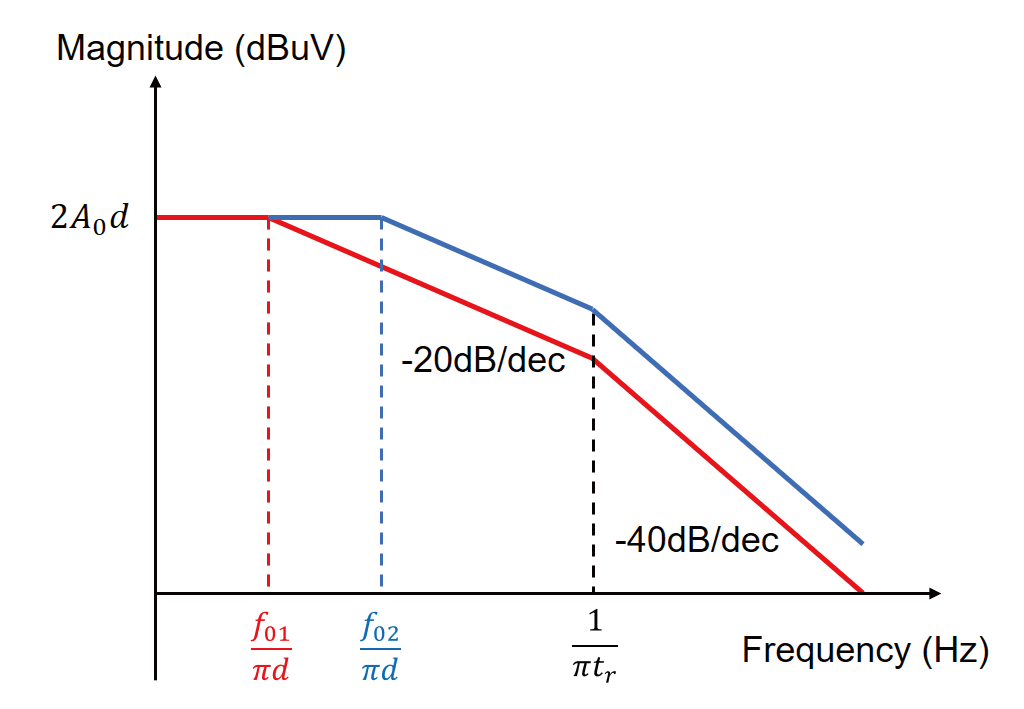

如果在頻域上對這個波形進行分析,我們將會得到形如圖7(b)中的頻譜,而它的包絡線分為兩段:從f0/πd 到1/πtr( tr取上升時間和下降時間中的較小值),頻譜的包絡以每十倍頻率20dB下降;而在1/ πtr之后,頻譜的包絡以每十倍頻率40dB下降。

那這個結論是怎么產生的呢?

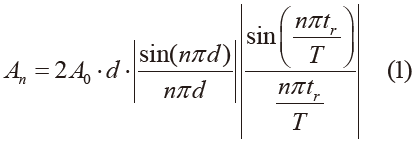

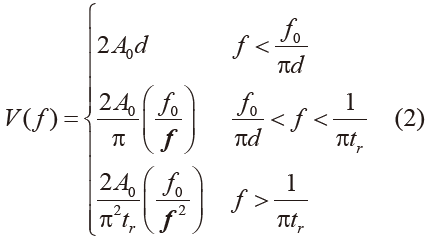

實際上,如果對此梯形波進行傅里葉分解,我們將會得到如下的表達式,其中, An為其n次諧波的幅值。

對![]() 這樣的形式,在x <1時,

這樣的形式,在x <1時,![]() <1;在x>1時,

<1;在x>1時,![]()

因此我們可以將其簡化為公式(2)中所示的形式,并依此畫出包絡線。

對于f0/πd 到1/πtr 區間的表達式,函數與頻率成反比;而在1/πtr 之后,函數與頻率的平方成反比。因此我們得到了圖7中展示的斜率。

從公式(1)中我們還可以得到一些有趣的結論。

如圖8(a)所示,如果d=0.5 ,當n 為偶數時,An=0,因此在頻譜上是沒有偶數次諧波分量的。

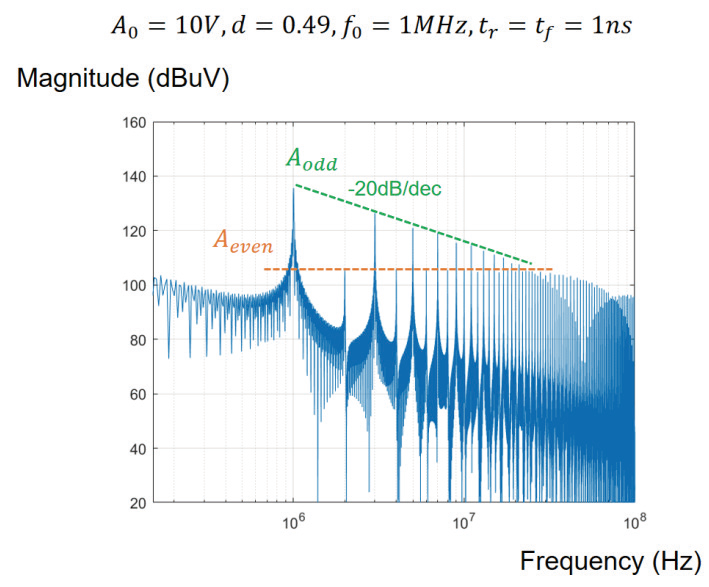

另外,如圖8(b)所示,當d與0.5接近的時候,偶次諧波的包絡約等于2A0|d?0.5| 。對于汽車電子來說,12V轉5V是一個很常見的應用,此時的占空比也比較接近0.5,可以用這個結論幫助進行分析。

(a)占空比為0.5的梯形波頻譜

(b)占空比接近0.5的梯形波頻譜

圖8

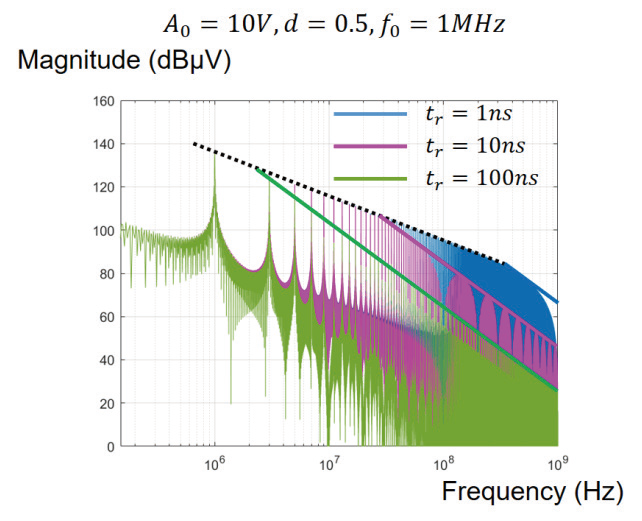

從公式(2)中,我們也可以對開關頻率以及上升下降時間的影響進行量化分析。

在其他條件不變的前提下,如圖9 (a) 所示,如果開關頻率提高十倍,高頻EMI的噪聲源會整體提高20dB;而如圖9(b)所示,如果開關上升/ 下降時間變為初始值的十分之一,則高頻EMI 的噪聲源也會整體提高20dB。

因此,提高開關頻率雖然有助于減小電感元件,但確實也對EMI提出了更高的挑戰。而對于芯片設計來說,MPS的大部分汽車電子芯片都支持客戶通過模擬或者數字的形式來設置開關頻率,從而幫助客戶通過EMI測試。

(a)開關頻率對頻譜的影響

(b)上升、下降時間對頻譜的影響

圖9

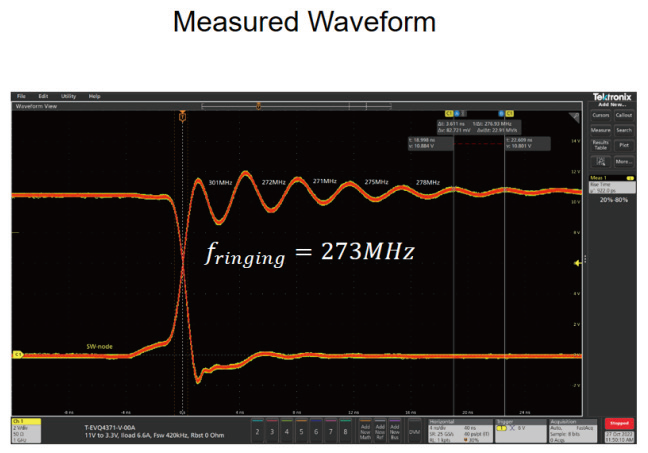

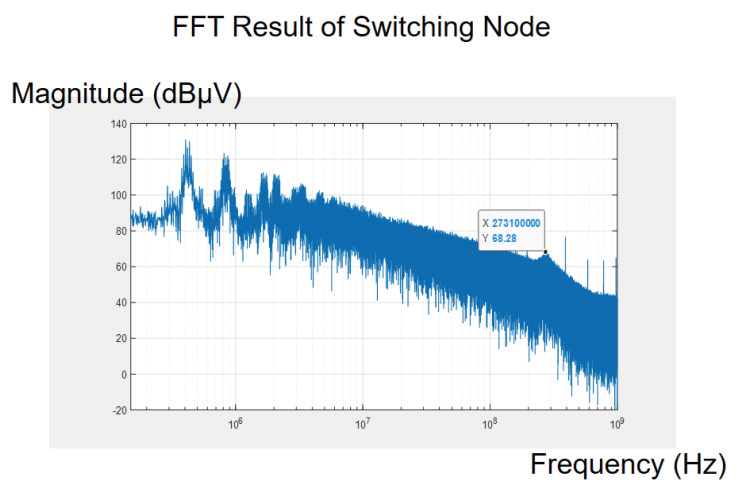

以上分析主要是基于理想開關波形,而實際開關波形(如圖10(a)所示)則往往會帶有一些振蕩,而在EMI頻譜上,在對應振蕩頻率的位置也會出現一個凸起(如圖10(b)所示)。我們將在下一節中分析如何對這個問題進行優化。

(a)Buck變換器開關波形實測結果

(b)實際波形的FFT分解結果

圖10

3 IC設計中優化EMI的方法

3.1 對開關波形振蕩的優化

我們知道,在實際電路中,芯片、無源元件,以及PCB走線都會帶來一些寄生參數。而在開關過程中,這些寄生參數會造成一些振蕩。

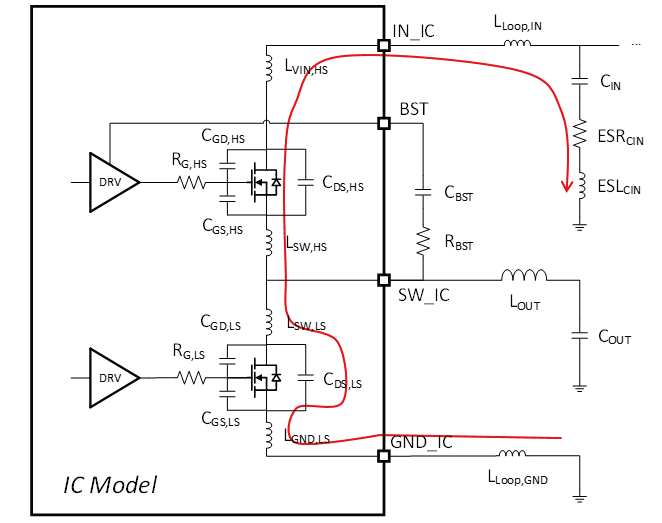

圖11(a)中展示了Buck變換器上管開通過程中,形成開關節點振蕩的回路,其中LLoop,IN,LLoop,GND為PCB走線帶來的寄生電感,LVIN,HS,LSW,HS,LSW,LS,LGND,LS為引腳到芯片內部晶片各節點的引線電感,CDS,CGD,CGS為MOS管的寄生電容。

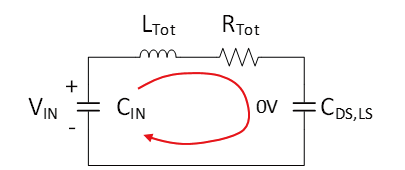

這個回路其實是距離芯片最近的一顆輸入電容CIN片上下管之間形成的回路。在諧振發生時,CIN上的電壓較穩定,可以近似等效為輸入電壓VIN。

(a)Buck變換器上管開通過程中的振蕩路徑

(b)振蕩簡化模型

圖11

通過進一步簡化,我們可以得到圖11(b)中的串聯諧振模型,其中, RFET,HS為上管在開通過程中的電阻:

LTOT=LLOOP,IN+LLOOP,GND+LVIN,HS+LVIN,HS+LSW,HS+LSW,LS+LCND,LS+ESLCIN (3)

RTOt≈RFET,HS+ESRCIN (4)

值得一提的時,在開通過程中,FET處于飽和區,隨著VG-S的增加,RFET,HS會逐漸減小,最終達到導通電阻。

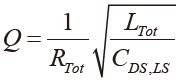

對于這個串聯諧振,其品質因數Q如(5)所示:

(5)

(5)

我們知道,Q值越大,振蕩越強烈。因此,為了從源頭上減小這個振蕩,我們需要做的是減小LTot的值,或者增大RTot和CDS,LS。

在板級電路的設計上,是有一些方法來做到這點的。比如通過在下管并聯一個RC snubber,可以等效增大電容;或者通過增加Bootstrap電阻來減小開通速度,從而等效增大諧振發生時的RFET,HS。但這些方法也有一些副作用,如增加了損耗,也增加了電路成本。

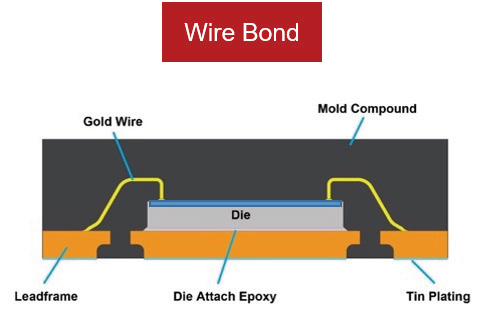

從芯片設計上進行優化的優勢更明顯,副作用更小。從封裝技術上,相比傳統的引線鍵合封裝(如圖12(a)所示),MPS的倒裝封裝技術(如圖12(b)所示)大幅減小了封裝帶來的寄生電感,可將LVIN,HS, LSW,HS,LSW,LS,LGND,LS等從nH級降為pH級。

(a)引線鍵合封裝

(b)Mesh Connect倒裝封裝

圖12

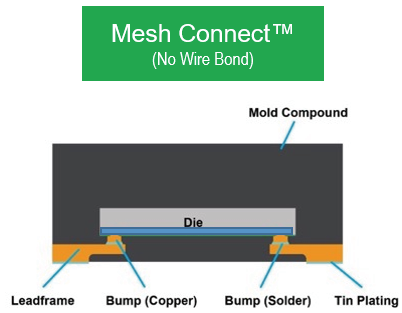

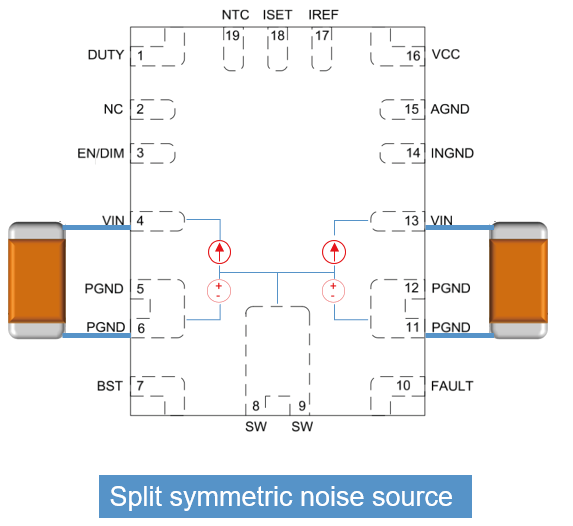

此外,由于振蕩回路是由VIN與芯片內部上下管形成,通過將輸入環路分離為對稱的兩部分(如圖13(a)所示),MPS公司可以進一步降低輸入回路的寄生電感。

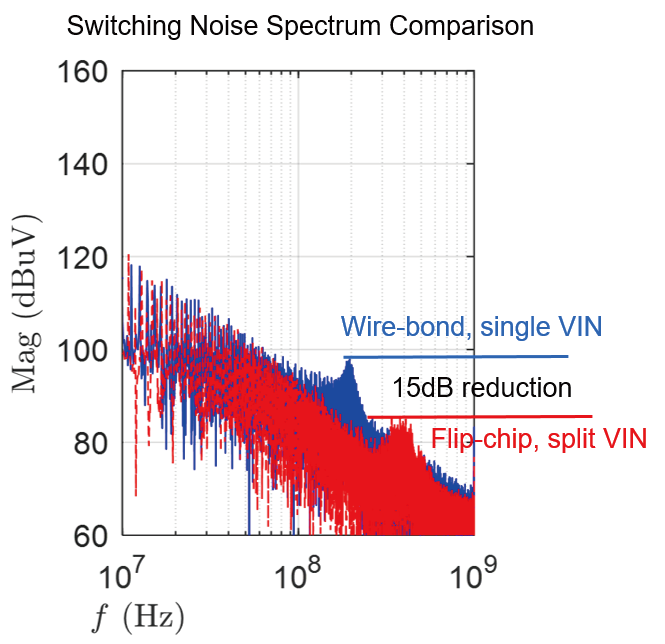

圖13(b)對比了引線鍵合、單輸入封裝和倒裝封裝、輸入分離設計的兩顆芯片的噪聲源頻譜。從圖中可見,封裝的改進帶來了15dB以上的提升。

(a)輸入分離設計

(b)噪聲頻譜對比

圖13

為了進一步減小輸出回路的電感,MPS還可以進一步將輸入電容也集成在封裝之中。

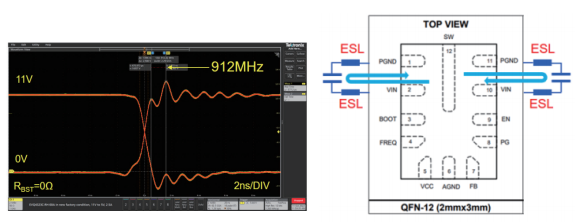

圖14對比了集成輸入電容的開關波形,由于回路電感進一步減小,諧振頻率已經在1GHz以上,已經超過了許多EMI測試的要求范圍。

(a)不集成輸入電容

(b)集成輸入電容

圖14 開關波形與引腳示意圖

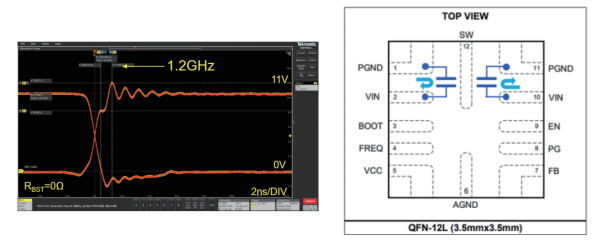

除了封裝技術之外,在電路設計上也可以通過動態調整開關速度,使得諧振發生時,上管處于剛剛導通的狀態,此時,RFET,HS較大,從而可以有效抑制振蕩強度。這一設計可通過設計多級驅動,并在合適的時間開通不同驅動來實現。

圖15為一個兩級驅動的示例。

圖15 多級驅動(以兩級驅動為例)

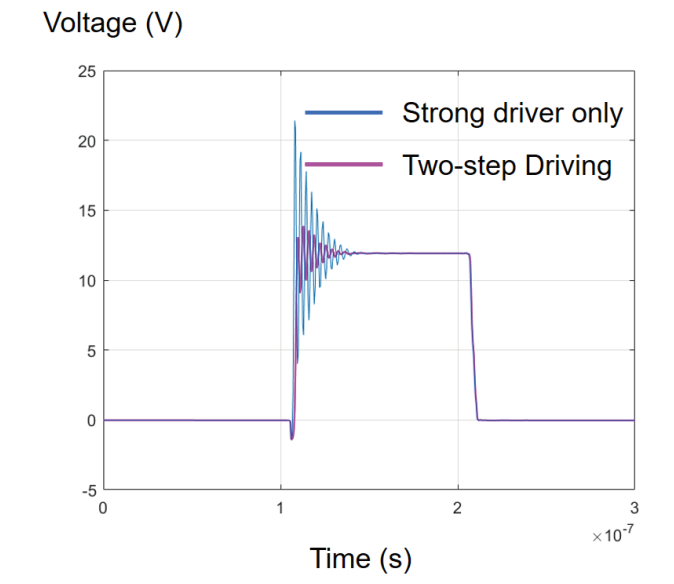

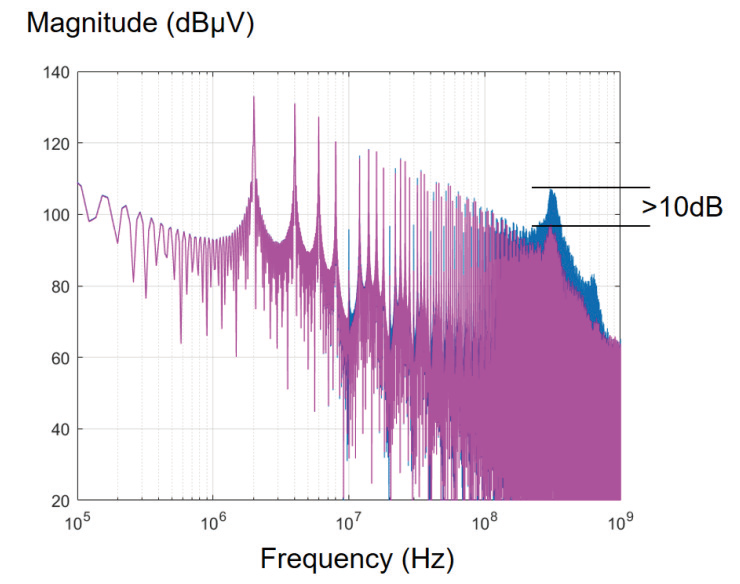

圖16比較了傳統的單級驅動方式與兩級驅動的效果。

從圖16(a)的時域波形上可以看出,兩級驅動有效地降低了開關時的振蕩,而從圖16(b)的頻譜上來,兩級驅動也有非常明顯的效果,將振蕩產生的EMI峰值抑制了10dB以上。因為這一方法只改變了諧振回路中的電阻,因此諧振頻率不會發生變化。

另外,值得一提的是,由于多級驅動實際上降低了開關速度,它對開關損耗是有一定影響的。但相比于增加Bootstrap電阻的方法,由于多級驅動可以動態調節開關速度,在諧振發生后,芯片可以加快管子開通速度,從而使得總開關時間僅有有限的增加,來減少過多的開關損耗。

(a)開關波形

(b)開關頻譜

圖16 單級驅動與兩級驅動對比

4 總結

在本次的分享中,基于對噪聲源頻譜的分 析,我們可以量化各個關鍵參數對于頻譜的影響。另外,我們也介紹了芯片設計中降低EMI噪聲的一些方法:

從開關頻率的選擇上,MPS芯片支持多種開關頻率的選擇,部分芯片也可以開啟抖頻;

從封裝與布線設計上,MPS的倒裝封裝,對稱輸入設計,集成輸入電容等技術可以有效降低高頻噪聲源;從驅動方法上,MPS獨特的多級驅動可以有效減小開關振蕩。

(本文來源于《EEPW》202504)

評論