壓力開關簧片斷裂失效分析與改進

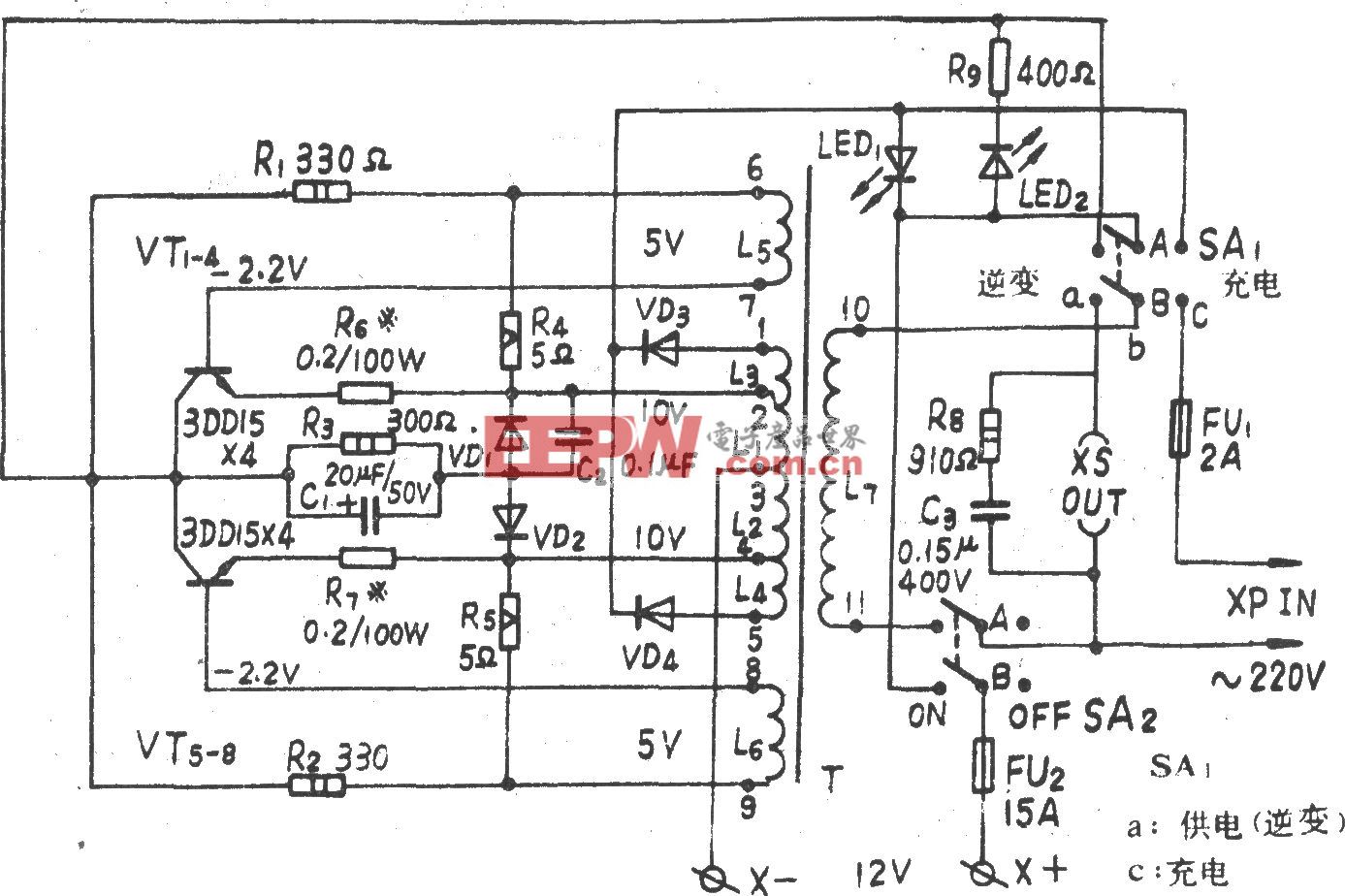

壓力開關為空調控制執行類電子器件,實現制冷劑循環系統工作壓力的動態監控與閉環控制,在系統壓力過高或過低情況下,反饋系統壓力異常信號,并控制壓縮機、冷卻風扇啟停等[1],保障空調系統處于安全的工作狀態,在家用、商用、汽車空調等領域應用廣泛。

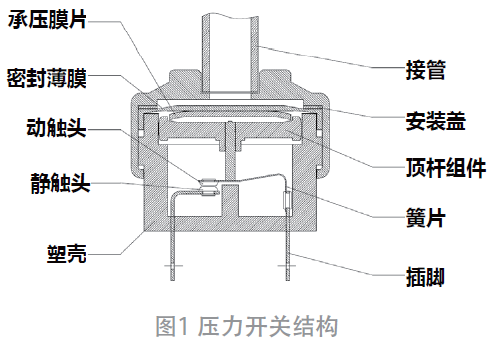

本文引用地址:http://www.j9360.com/article/202201/431178.htm目前,空調系統用壓力開關一般分為高壓保護和低壓保護兩種[2],由制冷系統接管、外殼(安裝蓋、塑殼)、密封薄膜、承壓膜片、動靜觸點、頂桿組件、簧片等構成(圖1)。其中,簧片需要頻繁承受制冷劑系統啟停及壓力波動傳遞的疲勞沖擊,如可靠性設計或匹配不當,在其與頂桿組件接觸或應力集中位置會發生疲勞斷裂。本文在疲勞強度可靠性計算的基礎上,對售后安裝1 ~ 3年后零星出現的壓力開關內部簧片斷裂失效樣件進行失效分析,并結合失效機理,改進簧片結構尺寸可靠性設計,提高簧片疲勞強度,延長簧片使用壽命。

1 失效現象

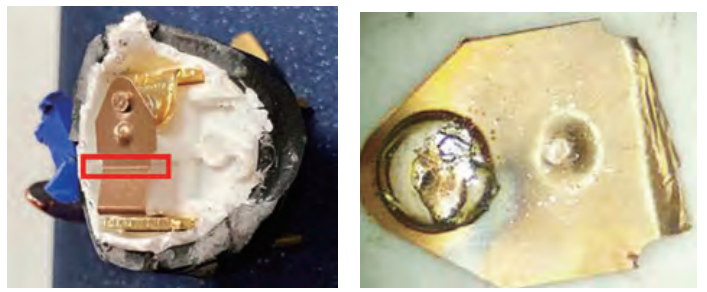

本次失效件集中為2016 年新引進的MQW 品牌壓力開關,售后使用1-3 年后出現多單投訴,整機報“低壓保護”、“無法開機”等。拆解多個失效件,發現簧片折彎處附近斷裂(圖2)。在壓力開關正常工作時,該位置動、靜觸點長期處于導通狀態,內部頂桿組件頂住簧片,簧片長期處于拉應力狀態(詳情可見圖1)。

圖2 簧片斷裂失效位置示意

2 失效案例統計

對失效案例數據進行統計,并按壓力開關物料品牌、編碼、安裝省份、使用時間等進行統計,查找規律。

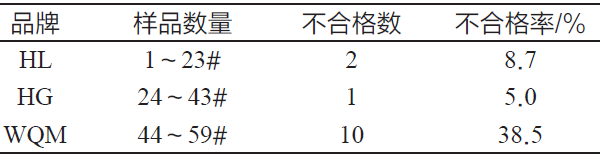

按品牌、編碼統計:故障件77.8% 集中在2016 年新引進的某品牌WQM,編碼顯示均為多家品牌同時供應,故按編碼統計無明顯規律。

按安裝省份統計:各省器件故障數、安裝數據無顯著差異,分析與用戶使用習慣和環境相關性不大。

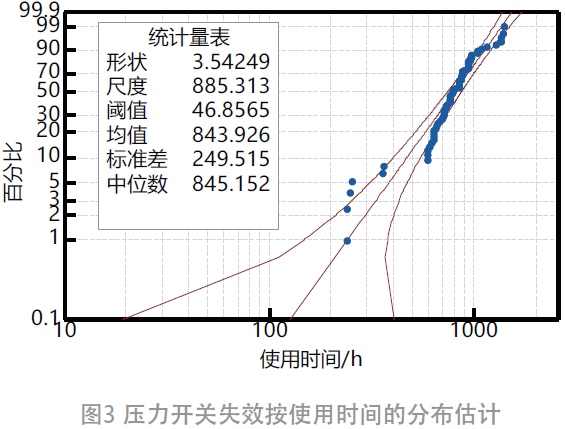

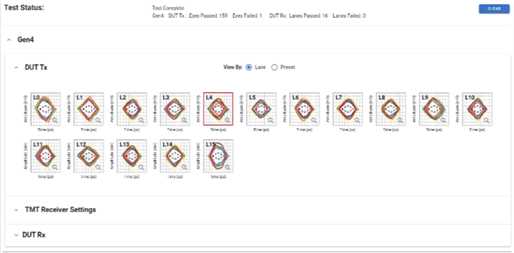

按使用時間進行統計:使用minitab 統計> 可靠性/生存> 分布分析> 分布ID 圖,對分布特征進行極大似然估計。發現按使用時間統計,分布相關系數吻合度AD 值(0 ~ 1)達到0.762(良好,見圖3),證明空調使用過程中的器件簧片所受整機啟停的應力沖擊等因素是造成疲勞斷裂的主要原因。

3 理化檢驗

對簧片應力疲勞斷裂相關的結構、材料成分、硬度、拉伸性能、金相組織、微觀斷口進行理化檢驗,情況如下。

3.1 宏觀檢測

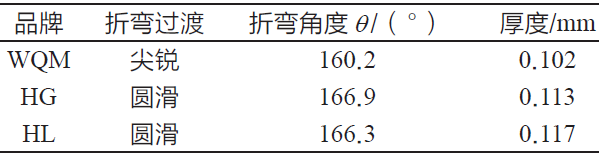

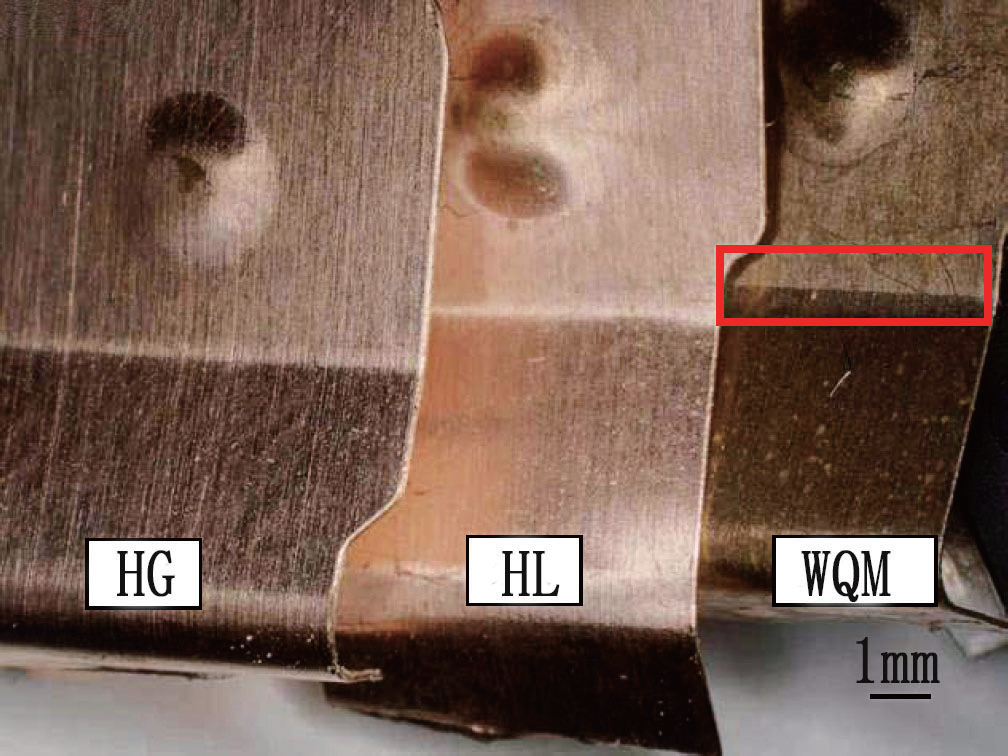

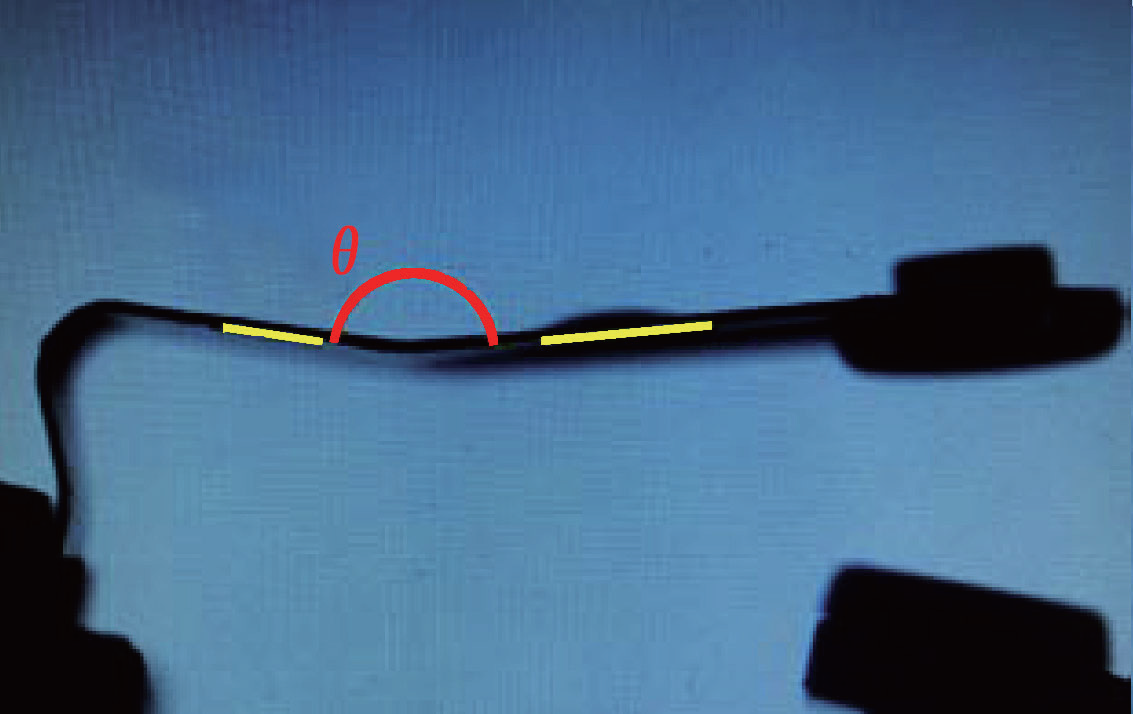

對比不同廠家簧片斷裂位置折彎結構、尺寸,使用宏觀觀測及投影儀檢測,發現WQM 品牌(對比HG、HL 品牌)簧片折彎處存在明顯的折彎銳角(圖4 中方框),且處于松弛狀態下的折彎角度θ(投影儀檢測,見圖5)偏小約為3.6° ,同時存在簧片厚度偏小0.015 mm 的情況,對比數據見表1。

表1 壓力開關失簧片結構尺寸對比

圖4 不同廠家簧片折彎位置對比

圖5 X-ray下折彎角度檢測

3.2 化學成分分析

取失效斷裂WQM 品牌的庫存制品1#、售后失效品2# 簧片進行化學成分對比分析,結果見表2。

表2 簧片T2化學成分表/wt%

由表2 可見,品牌WQM 庫存樣品、售后失效品的簧片化學成分檢測符合GB/T5231—2001《加工銅及同和僅僅化學成分和產品形狀[3]》的要求,售后樣件表面未見氯、硫等腐蝕性雜質元素異常沉積。

3.3 拉伸試驗

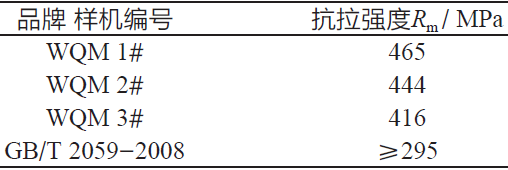

按照GB/T 228—2010《金屬拉力試驗法》,對庫存WQM 品牌壓力開關解剖出簧片進行拉伸試驗(受樣件尺寸限制,僅考察抗拉強度),結果見表3。

表3 簧片力學性能

從表3 的結果看出,T2 簧片的抗拉強度符合GB/T2059-2008《銅及銅合金帶材[4]》標準要求。

3.4 斷口微觀檢查

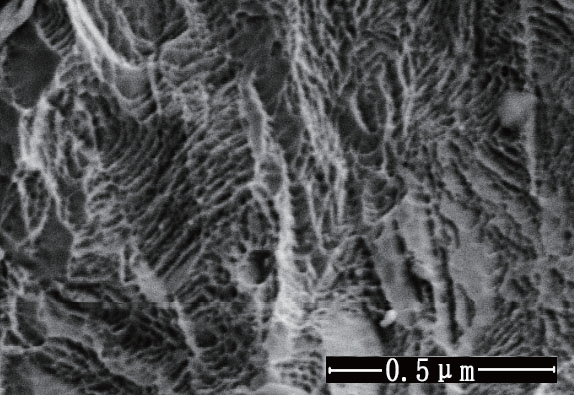

失效件顯微組織為拉伸狀態的α 相,為正常加工態未退火的纖維狀態組織(圖6)。打開售后失效的壓力開關簧片斷口,并在掃描電鏡下觀察斷口微觀形貌,簧片早期開裂處斷口形貌為典型的韌性疲勞輝紋(圖7),對斷面表面進行EDS 化學成分分析,僅存微量氧元素,證明失效簧片表面未受工作環境氣氛影響。對疲勞輝紋寬度進行測量,輝紋寬度約0.008 μm,按裂紋擴展深度達到壁厚的80% 認為簧片發生斷裂失效[5],計算簧片的疲勞壽命約為10 萬次。

圖6 基體微觀組織

圖7 疲勞輝紋斷裂形貌

3.5 氨熏試驗

為確認不同品牌產品殘余應力差異,各取庫存不同批次制品約20 件,根據GB/T 10567.2—2007《銅及銅合金加工材殘余應力檢驗方法[6]》,將塑殼剪去暴露簧片,采用氯化銨試驗法對比進行殘余應力檢測。

24 h 試驗結束后,經水洗后用5% 硝酸洗液浸泡、震蕩除去表面腐蝕產物。酸洗后試樣用水洗凈、烘干,簧片表面折彎處附近存在大量裂紋不合格,輕輕觸碰已經開裂,品牌WQM 不合格率達到38.5%(表4)。

表4 簧片殘余應力檢驗結果

4 分析討論

理化檢驗及試驗結果表明,WQM 品牌壓力開關簧片由于折彎半徑小、折彎角度較大,存在較大的加工內應力與應力集中,分析確認其失效模式為應力疲勞斷裂。簧片應力來源主要有兩個方面[7],一是施加外部負荷,如空調工作期間系統壓力波動引起,由于簧片折彎處應力集中而導致局部應力放大,存在于工件內部的應力即外加應力;另一類是由于塑性變形的結果而殘存于工件內部的應力即殘余應力。經MES 微觀檢測,二次電子像呈現清晰的韌性疲勞輝紋,輝紋寬度約0.008 μm,按裂紋擴展深度達到壁厚的80%認為簧片發生斷裂失效,計算簧片的疲勞壽命約為10 萬次,根據銅材S-N 曲線得到工作應力幅值達到80 MPa 左右,在反復的應力疲勞沖擊下才會發生應力疲勞開裂。因此,壓力開關器件出現應力疲勞沖擊失效的原因是由于選材偏薄,同時折彎處附近應力集中,加上空調系統工作期間產生的應力沖擊,經過1 ~ 3 年長期疲勞沖擊作用,產生了應力疲勞斷裂。

5 改進措施

空調用壓力開關在殘余應力與結構應力集中導致的負載應力作用下,經過1 ~ 3 年長達10 萬次左右的疲勞沖擊,發生了應力疲勞沖擊斷裂,避免此類質量事故的改進方案是降低殘余及外加應力。通過改進折彎模具與簧片厚度、調整負載行程的方法,將簧片所受疊加應力幅降到疲勞極限以下,以保障壓力開關疲勞壽命。通過上述改進后的壓力開關制品通過殘余應力的氨熏試驗檢測,并在空調器上裝配后,經過2 年多的長期使用,未再次發生類似簧片開裂現象。

參考文獻:

[1]黃偉雄.淺談某汽車空調兩態壓力開關失效分析與解決[J].時代汽車,2019(10):104-105.

[2]壓力開關設計規范:QJ 12.10.040[S].珠海:珠海格力電器股份有限公司,2021.

[3]加工銅及同和僅僅化學成分和產品形狀:GB/T 5231—2001[S].北京:中國標準出版社,2001.

[4]國家質量技術監督局.銅及銅合金帶材:GB/T 2059-2008[S].北京:中國標準出版社,2008.

[5]劉蘇超,姜長杰,劉新田.基于強度退化的金屬材料疲勞壽命預估[J].機械強度,2021,43(3):742-746.

[6]銅及銅合金加工材殘余應力檢驗方法:GB/T 10567.2—2007[S].北京:中國標準出版社,2007.

[7]李嘉騫,沈海軍.復合材料層合板疲勞壽命形狀參數與門檻值分析方法[J].國防科技大學學報,2021,43(3):38-44.

(本文來源于《電子產品世界》雜志2022年1月期)

評論