開關電源輸入端繼電器觸點短路失效分析

1 失效現象及來源

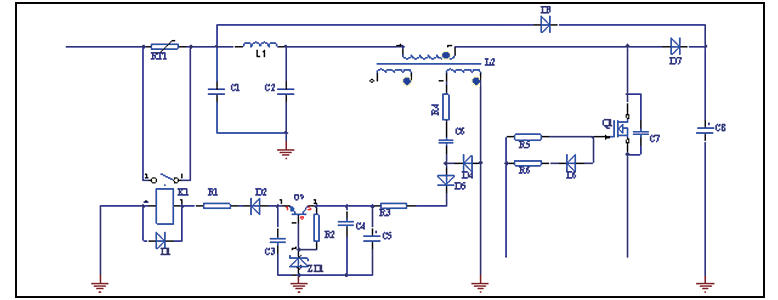

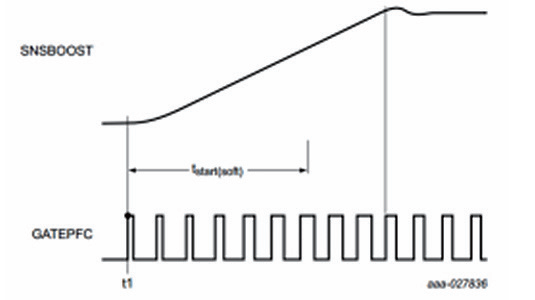

實際工程設計中,把圖1 的PFC[注1] 電路設計到產品上,測試發現沖擊電流超標( 設計目標≤ 25 A), 到達70 A。本方案中,熱敏電阻[注2]RT1 的阻值為10Ω,理論上計算,按照輸入電壓為90 VAC,即在相位90°或270°時,最大的輸入峰值電壓為90 ? 2 ≈127 V,輸入最大峰值電流(輸入沖擊電流)為Imax =127 /10 =12.7 A,測試結果和理論計算完全偏離。

廣州金升陽科技有限公司 蔡曉靜

結合圖1 分析,影響輸入沖擊電流的器件主要是熱敏電阻RT1 和繼電器K1,有以下4 種組合情況:①熱敏電阻開路和繼電器未吸合,此時輸入屬于開路狀態,產品應該無輸入;②熱敏電阻開路和繼電器吸合,輸入電流經過繼電器直接給到后端電路,熱敏電阻在電路中不起作用,輸入沖擊電流大;③熱敏電阻正常和繼電器未吸合,輸入電流經過熱敏電阻給到后端電路,輸入沖擊電流受抑制而減少;④熱敏電阻正常和繼電器吸合,輸入電流主要經繼電器給到后端電路,熱敏電阻在電路中不起作用,輸入沖擊電流大。對熱敏電阻和繼電器進行檢測,結果為熱敏電阻阻值正常,繼電器在沒有供電的情況下常開點處于吸合狀態,也就是繼電器為異常器件。更換新的繼電器后,測得的沖擊電流僅為7.4 A。之前產品測試沖擊電流超標屬于第④種情況,輸入電流主要經繼電器給到后端電路,熱敏電阻在電路中不起作用,導致輸入沖擊電流大。圖1 電路的工作原理為:繼電器K1 并聯在輸入熱敏電阻RT1 的兩端,由PFC 電感L2 的輔助繞組經過線性穩壓后供電。當開關電源上電啟動后,因為繼電器K1此時沒有供電電壓,繼電器K1 處于開路狀態,輸入電流通過熱敏電阻RT1 給大電解電容C8 充電,從而限制了開機的輸入沖擊電流。當功率管Q1 接收的驅動信號后,PFC 電感L2 輔助繞組電壓建立,即繼電器K1供電電壓建立。當供電電壓達到9 V 左右時,繼電器開始工作,觸點閉合把熱敏電阻RT1 短路,降低產品工作時的輸入線路阻抗,減少損耗,提高產品的效率。

圖1 PFC電路

2 繼電器觸點短路失效的原因

對于繼電器未供電,常開點已經吸合的情況,即繼電器觸點短路失效,一般存在3 種可能,下面對3種可能原因一一進行分析排查:①繼電器動作頻率過高,使用次數已超過繼電器所能承受的開關次數;②繼電器所處環境溫度過高;③繼電器流經浪涌電流過大。通過對圖1 電路工作原理的分析和實際監測繼電器K1 觸點兩端電壓,繼電器K1 僅在上電過程中動作,正常工作后觸點不會再有開關動作,因此繼電器K1 的開關次數僅與人為輸入的開關次數有關。通過查閱繼電器的規格書可知,該繼電器的使用次數為1×104 次,產品還在調試階段,不可能達到1×104 次,所以不是使用次數超過壽命的原因導致。

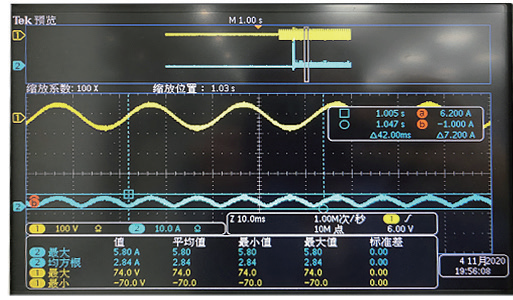

圖2 繼電器觸點穩態電流波形(注:黃色為輸入電壓,藍色為繼電器觸點電流)

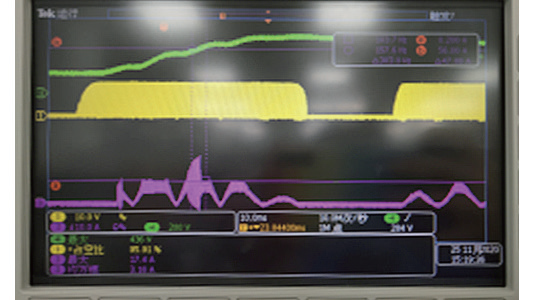

通過實際測量,如圖2 所示,該繼電器工作時觸點電流約3 A,繼電器環境溫度為83 ℃。查閱本款應用的繼電器規格書標明環境耐溫參數為10 A/85 ℃,通入電流7 A 時可用于105 ℃,對比實際使用的環境和電流,可以排除由于使用環境溫度過高的原因導致。

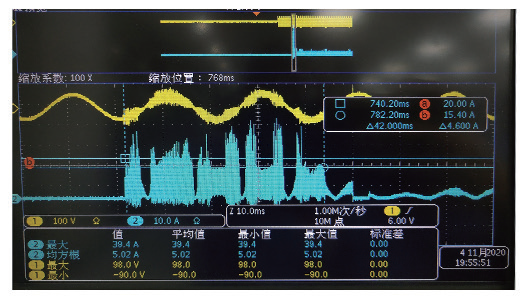

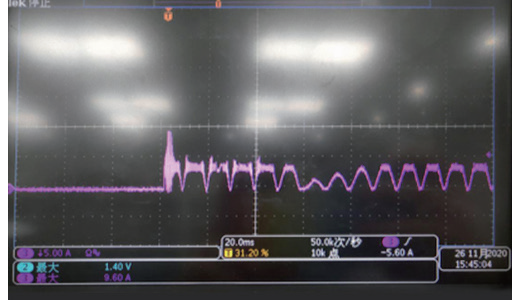

圖3 繼電器觸點導通波形(注:黃色為輸入電壓,藍色為繼電器觸點電流)

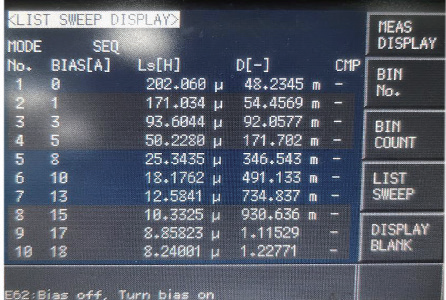

繼電器K1 后端負載為感性負載(L1、L2)及容性負載(C1、C2、C8),實測繼電器K1 觸點電流,如圖3 所示。從圖中可以發現繼電器K1 觸點在導通后的一段時間內出現了尖峰電流,最大尖峰Imax = 39.4 A。繼電器規格參數最大耐電流10 A,而在調試產品時經過多次開機產生的浪涌電流沖擊(39.4 A)會使觸點處損傷,進而導致粘合失效。

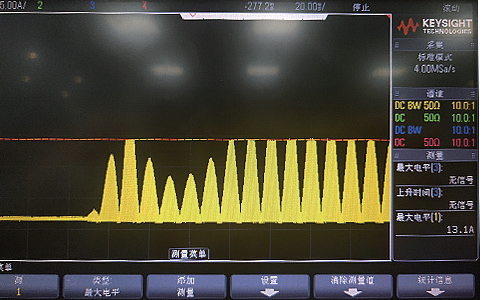

圖4 監測PFC電感L2啟機電流

3 繼電器吸合中出現浪涌電流的原因

通過排查,了解了繼電器觸點短路失效的原因是繼電器流經浪涌電流過大,那么在圖1 的電路中,是什么原因引起繼電器吸合中出現浪涌電流,對以下可能導致浪涌電流的器件進行監測和分析:

①是否PFC 電感L2 飽和;

②是否L1 差模電感飽和;

③是否π 型濾波電容C1 太大;

④是否PFC 限制箝位電流太大。

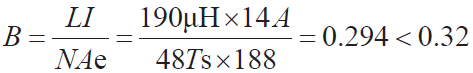

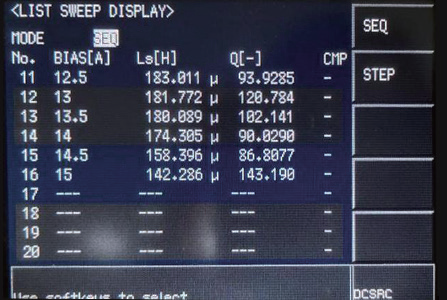

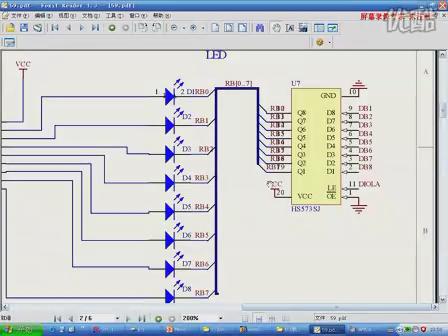

監測PFC 電感L2 啟機電流如圖4,此時PFC 電感電流被削頂即PFC 電流受到限制箝位于13.1 A,PFC 電流波形良好,且B<0.32,實測通入13 A電流時,電感感量為180 μH(L2 標稱電感量為190 μH),PFC電感未飽和,見圖5。

圖5 PFC電感未飽和

L1 差模電感參數為200 μH/48Ts/0.7 mm,實測其飽和電流如圖6,當通入13.1 A 電流(PFC 啟動時被箝位的電流)時感量只有為12.5 μH,電感感量急劇下降,已經出現了飽和現象。此時π 型濾波的電感L1已無法對PFC 啟動過程中流過繼電器K1 的電流進行有效濾波。更換差模電感L1,選用飽和電流更大的差模電感(飽和電流約16 A/200 μH),測試其觸點電流,導通瞬態電流8 A,導通后電流尖峰最大17.4 A,觸點電流尖峰明顯減小,更換前如圖7 和更換后如圖8所示。

圖6 飽和電流

圖7 更換前觸點電流

圖8 更換后觸點電流(注:綠色為C8電容電壓,紅色為繼電器觸點電流)

C1 為π 型濾波電路的第一個電容,輸入電壓直接對C1 進行充電,會產生畸變脈沖充電電流。電容越大,畸變電流脈沖越大,從而導致繼電器的觸點電流峰值越大。在措施L1 差模電感更換的基礎上減小C1 容值由474/450 V 改為683/450 V,測試繼電器觸點電流,發現繼電器觸點電流最大8.6 A,電流尖峰明顯進一步減少(之前為17.4 A),如圖9 所示。

圖9 PFC升壓時電流電壓波形(綠色為C8電容電壓,紅色為繼電器觸點電流)

PFC 控制IC 啟動過程:大電解電容C8 升壓過程中,PFC 控制IC 驅動輸出的占空比會由0 升至最大Ton max,如圖10。PFC 電流逐漸達到PFC 電流采樣限制從而被箝位,如圖4 所示。PFC 啟機箝位電流與PFC 電流采樣電阻有關,實際工程設計中PFC 電流采樣電阻R = 22 mΩ,PFC 箝位電流約13.1 A。增大R = 40 mΩ,箝位電流減小,沖擊電流尖峰減小,同時也可增大L1 在啟機時的感量,增大PFC π 型濾波效果,如圖11,觸點電流尖峰最大9.6 A。PFC 電流采樣電阻直接和產品的過流能力有關,一般情況下,過流點設計好后,不建議改動此電阻。

圖10 PFC啟動

綜上所述,輸入端繼電器閉合后出現較大沖擊電流可總結如下:PFC 電流采樣電阻小即過流點大,PFC 開始工作時(升壓)輸入電流達到箝位點的電流大; π 型濾波的差模電感如果出現飽和的情況,會失去對電流的抑制作用;濾波電容C1 電容值越大,畸變電流脈沖越大。

圖11 繼電器觸點電流波形

4 繼電器在開關電源產品上的設計參考

①輸入端的π 型濾波電路:選用飽和電流更大的差模電感,同時減小π 型濾波第一個電容容值

②增大PFC 電流采樣電阻,減小PFC 箝位電流(這點要和產品需求的過流能力平衡)

除了從電路上對參數進行優化外,繼電器的選型也很關鍵,這里介紹一下繼電器觸點材料不同在應用上的差異。例如宏發HF46F-G 系列繼電器,其規格書中給出繼電器觸點材質分為兩種材料:AgSnO2 和AgNi, 即:HF46F-G/XXT( 帶T) 觸點材料為AgSnO2;HF46F-G/XX(不帶T)觸點材料為AgNi。該系列的規格書中對不同材料觸點的應用也做了區分,如下:

① AgSnO2 常用于容性負載、感性負載、馬達負載等會產生浪涌電流的應用場合

② AgNi 常用于阻性負載,電流穩定的場合那么,對于開關電源輸入端使用的繼電器應用,后端實際負載一般都會有電感、電容等導致浪涌電流出現的器件,所以在選擇繼電器時就應該使用觸點材料為AgSnO2 的繼電器。

繼電器的失效一般有以下幾種:繼電器內部多余物、觸點表面污物、工藝結構不當、觸點燒蝕、粘連、銀離子遷移、外部應力導致簧片位移。這些失效模式大部分是由于繼電器的生產工藝控制不當引起的,因此對于繼電器生產廠家來說,改善生產環境、完善質量控制及檢驗制度對預防繼電器頻繁失效將起到非常關鍵的作用。此外,用戶必須依據實際使用要求,首先優選使用類型,再審慎確定所需的功能特性與物理特性(包含環境適應性要求、輸入、輸出參數、時間參數、觸點壽命、體積、質量、安裝尺寸、安裝方式、密封性等),從而選用適合的繼電器,對避免使用過程中導致的失效也有重要意義。開關電源實際工作過程中,即使繼電器觸點短路失效,產品也可正常工作,因此在使用過程中很難發現。而一旦繼電器觸點短路失效,較大的輸入沖擊電流就會影響產品工作的可靠性,也可能因為較大的輸入沖擊電流導致前端供電系統異常報警。為預防這種情況出現,應在設計前期把握好電路參數的選擇和選擇符合該電路特性的繼電器型號。

注1:PFC:英文全稱為“Power Factor Correction”,意思是“功率因數校正”,功率因數指的是有效功率與總耗電量(視在功率)之間的關系,也就是有效功率除以總耗電量(視在功率)的比值。

注2:熱敏電阻(NTC):是一種傳感器電阻,其電阻值隨著溫度的變化而改變。NTC thermistor,即Negative Temperature Coefficient thermistor,負溫度系數熱敏電阻,意思是溫度越高,阻值越小。

(本文來源于《電子產品世界》雜志2021年9月期)

評論