鋰離子電池組監控系統研究與實現 ― 系統硬件設計

目前,鋰離子蓄電池組作為一種新能源,與傳統的以鎳隔,鎳氫電池為儲能核心的電源系統相比,存在以下問題:

本文引用地址:http://www.j9360.com/article/201808/387860.htm⑴串聯電池組由于各單體之間容量的差異引起的充電放電過程的不均衡。

⑵由于過充電,過放電,過電流或高溫而引起的電池失效問題。

針對以上兩個問題,提出以下設計目標:

⑴對鋰離子電池組,實現充放電時電池之間的均衡,做到各單體電池之間電壓與其平均電壓的差不超過0.2V,實現充放電時對電池的保護。

⑵設計充放電控制電路,實現對鋰離子電池組過充、過放以及短路保護。

3.1系統硬件總體結構

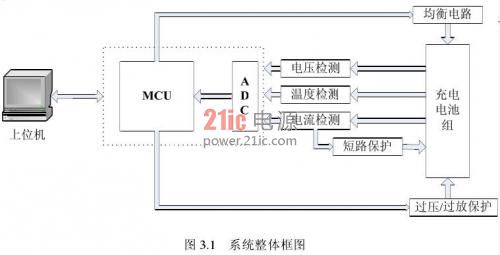

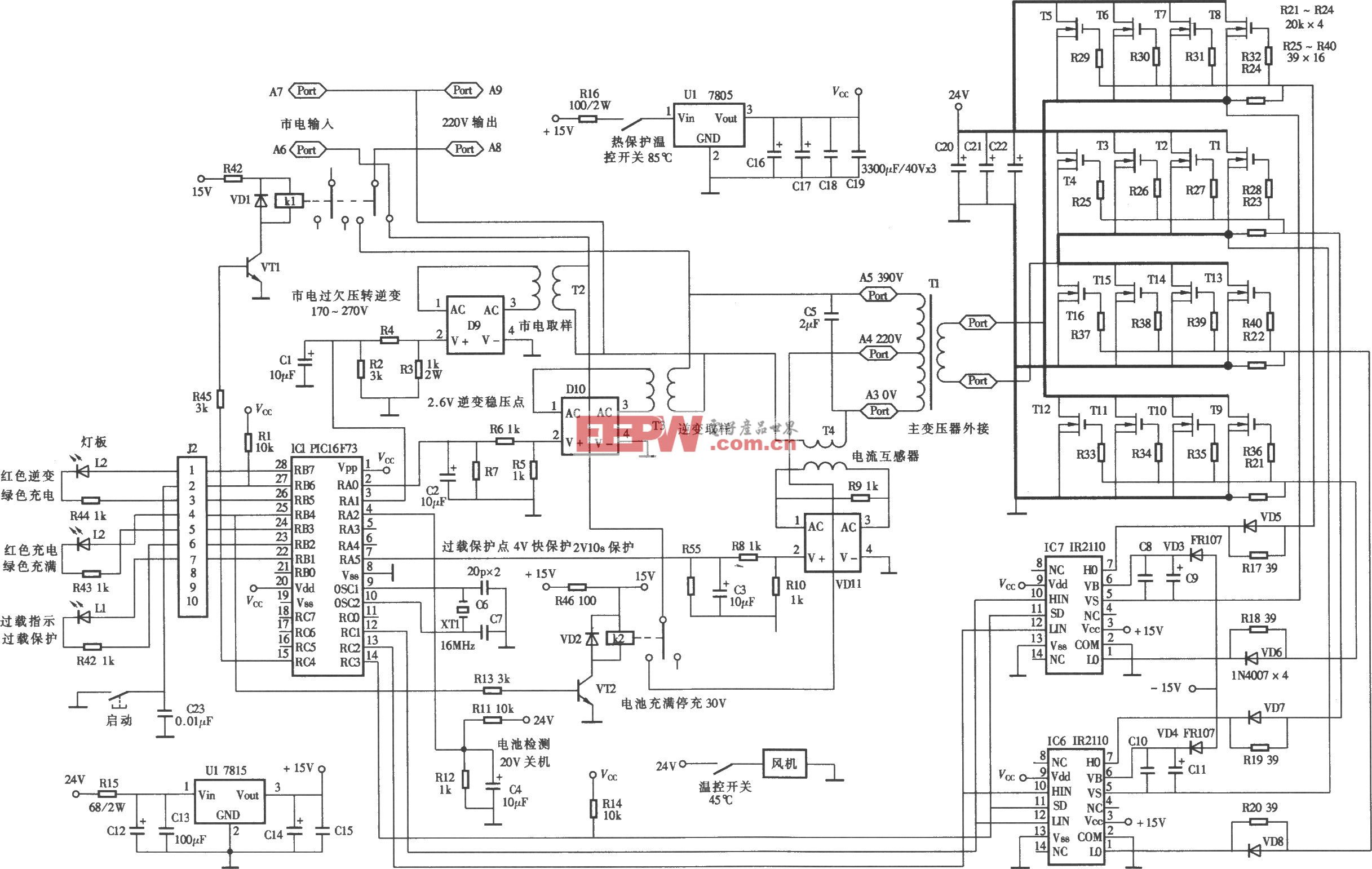

根據以上設計目標,系統總體方案框圖如圖3.1所示。本系統采用TI公司的MSP430F233為控制核心,包括電壓、電流和溫度采樣電路、鋰電池組的過充、過放、短路保護電路和均衡電路、串口通信電路以及相關外圍電路等。

鋰電池組在充放電的過程中,系統的信號檢測電路實時地對電壓、溫度、電流等參數進行采集,同時采樣到的信號送入AD轉換器,經過A/D轉換后的數據送入處理器,處理器讀取轉換結果后,將轉換結果與系統預設的參數值進行比較,判斷是否出現過壓、過放或短路現象,以決定是否啟動相應的保護措施。同時,根據需要,單片機可實時上傳采集到的電壓、電流、溫度等參數給上位機,由上

位機處理后進行顯示和存儲。另外,上位機系統還可通過串口給單片機系統設置相關的系統參數和數據校正參數。

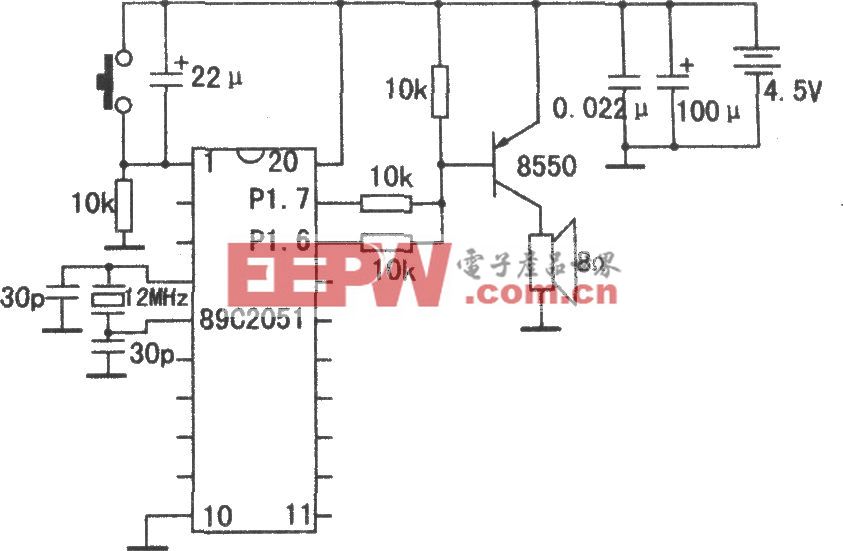

3.2單片機系統

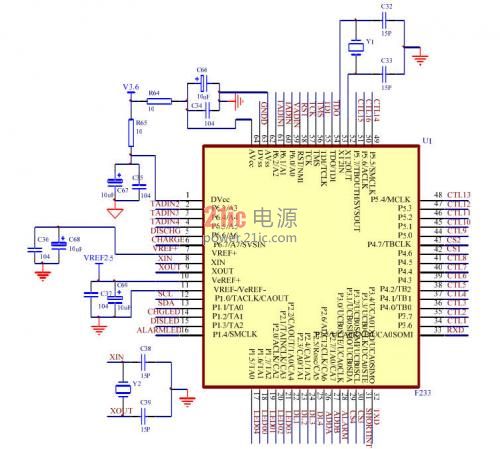

單片機最小系統設計電路如圖3.2所示,主要有電源電路、復位電路、外部振蕩電路、均衡控制信號輸出、充放電控制信號輸出、短路保護中斷輸入、電壓檢測輸入、電流檢測輸入、溫度檢測輸入、多路模擬開關控制信號輸出、指示和報警信號輸出等。

3.2.1 MCU的選擇

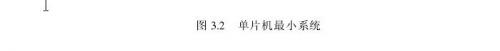

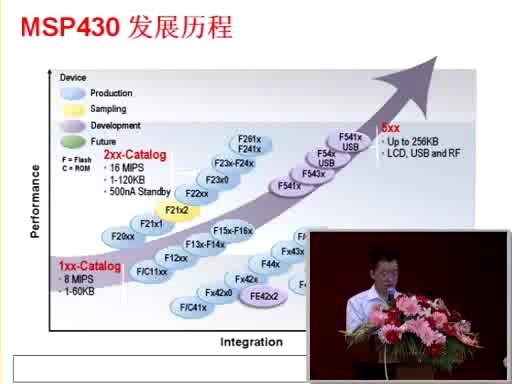

MCU是整個保護器系統的核心,根據系統設計的要求,MCU的選擇必須具有強大的功能:低功耗、內部集成多路A/D轉換器、支持SPI通信以及具有E 2 PROM等功能。TI公司的MSP430單片機以低功耗著稱,其中MSP430F233芯片具有工作電壓低、功耗低的特點,工作電壓在1.8V~3.6V范圍內,當該芯片以2.2V的電壓正常工作時,其工作電流可以低到270uA,待機狀態電流低至0.3uA,關斷模式電流低至0.1uA.該芯片內部還包含了8路12位AD轉換器,可以實現多路數據同時采集。除此之外,該芯片還包含一些外圍接口,如UART串行口和SPI、IIC接口;JTAG下載調試接口等。其基準時鐘可設在32KHz~16MHz的范圍;2個16位的具有捕獲/比較功能的定時器。MSP430F233的功能方框圖如圖3.3所示。

MSP430x2xx系列的主要特性如下:

⑴超低功耗延長了電池的使用壽命

⑵保持RAM0.1uA

⑶實時時鐘模式0.8uA

⑷MIPS運行250uA

⑸理想精確的模擬信號測量

⑹門控比較定時器測量電阻類元件

⑺16位的精簡指令集的CPU全新應用

⑻更大的寄存器空間消除了運行空間的瓶頸

⑼緊湊的核結構設計減少了功耗、降低了成本

⑽使用高水平的編程更優化

⑾27條核心指令和7種尋址方式

⑿強大的矢量中斷能力

3.2.2系統電源電路

系統需要從鋰電池組中取電。對于小型的電池組,可以從電池組中間取電。

但是對于大中型電池組,如果從中間取電的話,勢必會由于各單體電池的差異導致整個電池組的不均衡,使電池組的放電能力下降。因此,我們使用鋰電池組對系統進行供電時,一般情況下盡量不從電池組中間取電,需要對電池組最大電壓進行變換,使其變成適合系統工作的電源電壓。

本系統的工作電壓有兩種:5V和3.6V.其中5V的電源需要從鋰電池組的最大電壓變換得到,本系統所監控管理的電池組最大數量為16節,鋰電池的最高電壓為4.2V,因此該電池組的最大電壓可以達到67.2V,當電池組中電池數目較少時,電池組最大電壓則可能降到10V左右。因此,我們需要選用電壓工作范圍在10V~67.2V之間的降壓芯片。而MAX5033B作為一種高效、高壓、降壓型DC-DC轉換器,其電壓工作范圍可達7.5V~76V,另外,我們可以通過設定使其輸出固定在5V,滿足了系統的要求。因此,我們選用MAX5033B作為降壓DC-DC電路的主芯片。

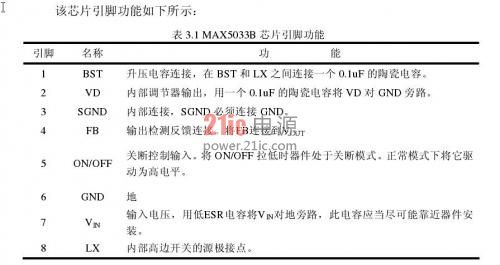

MAX5033B除了電壓工作范圍滿足要求外,還具有功耗低、工作效率高和工作溫度范圍廣的優點。其空載時僅消耗350uA的靜態電流,轉換效率可高達94%,,輸出電流可到500mA,工作溫度范圍-40℃~125℃,非常適合本系統。該芯片共有8個引腳,其芯片圖如圖3.4所示。

評論