制造業在轉型:進入一個全新的數字世界

作者 / 周萬木 IHS Markit工業自動化組高級分析師(上海 200122)

本文引用地址:http://www.j9360.com/article/201710/370657.htm周萬木,碩士,研究方向:工業自動化、電機和驅動、運動控制、新能源汽車、工業電子等。

摘要:以第四次工業革命為代表的工業互聯網和工業4.0正在發生,它是原有技術的大融合,盡管從技術角度看更像是演化而不是革命,但是從應用和商業模式角度看,這些變化產生的影響卻可能是革命性的。 IT和OT的融合,是大勢所趨。但無論怎樣進步,人是發展的最主要變量。

編者按:在2017年8月“IHS Markit領先技術報告論壇——中國站”上,IHS Markit高級分析師周萬木先生分析了題為“正在轉型的制造業:進入一個全新的數字世界”。以下是周先生的演講內容。

四次工業革命

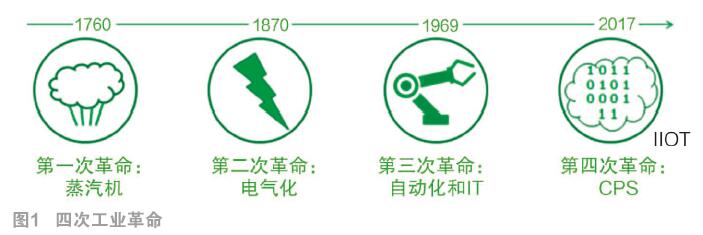

制造業革命可以分成從1.0到4.0的四個階段,如圖1。

工業1.0:以蒸汽機為代表,從手工到機械化, 從小作坊到工廠概念的引入,代表性的行業是英國的紡織制造業。

工業2.0:從機械化到電氣化,以福特的T 型車量產為代表,標志大規模制造的開始, 泰羅的勞動分工得到運用, 代表性的行業是汽車制造業。

工業3.0:從電氣化到自動化與信息化的融合,自動化代表性的產品是工業機器人和PLC(可編程邏輯控制器)等自動化產品,信息化代表性的方案是ERP(企業資源計劃)和MES(制造企業生產過程執行管理系統)等。

工業4.0:代表性的概念是CPS(信息物理系統)。不管是工業互聯網還是工業4.0,都在探索未來的發展路徑,例如從大規模制造向大規模定制發展, 從集中式的制造向分布式制造發展,還有制造業的服務化等等。

我們不應該被工業4.0和工業互聯網的定義所束縛,凱文.凱利曾說,屬于20年后最偉大的產品還沒有被發現。同樣,我們目前對工業4.0和工業互聯網的了解估計也不超過20年后真實的工業4.0的5%。

工業4.0 時代的特征

*更多更智能的傳感器被加裝到設備上。

*更緊密的連接:從工廠現場總線,工業以太網的連接,到工業云的連接。

*工業大數據:工業大數據比消費大數據數據量更大,數據結構更復雜,實時性和精確性要求更高。

*人機界面更加友好,更加人性化。很多消費電子產品,諸如PAD(平板電腦)、智能手機和Google眼鏡等智能眼鏡在工廠得到應用。

*人機協作:機器人從籠子里解放出來,與人一起協作。

前三次工業革命都是后來人總結的,而工業4.0是正在發生的現實。從技術上看,從3.0到4.0更像是進化,而不是革命。因為設備更智能,連接更緊密,數據量更大,更加人性化,更加友好等,并沒有殺手級的應用和顛覆性的技術。“只緣身在此山中”,我們對正在發生的工業4.0革命只感受到量變沒感受到質變是非常正常的。 工業3.0向工業4.0的進化,雖然技術上只是原有技術的融合和演化,但20年后再回頭看實際效果,我們可能會發現工業4.0是一場正在發生的革命。

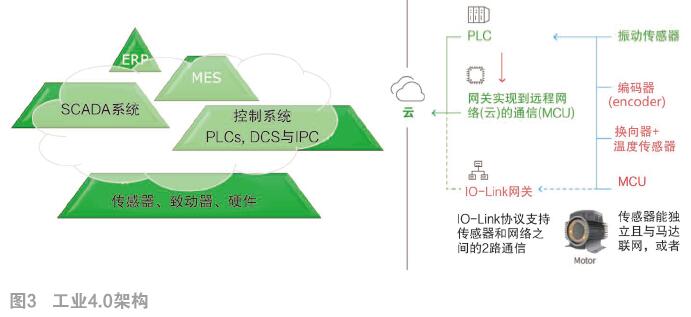

我們再來比較一下傳統的工廠架構和4.0時代的工廠架構的區別(如圖2)。

1. 傳統自動化工廠的架構是金字塔架構;從底層傳感器、執行器到各種設備,再到PLC、分布式控制系統器(DCS)與IPC(進程間通信),再上層是SCADA(數據采集與監控控制)系統,最上層是工廠管理層,包括ERP和生產制造MES系統。

2. 簡化來看,工業自動化可以分為三層架構:現場設備層、控制通訊層和工廠管理層,這種三層架構和物聯網的感知層、傳輸層和應用層其實是類似的。在這個金字塔架構中,各種器件通過PLC進行控制, PLC再通過現場總線和工業以太網,將信息和數據傳到云端。

目前,這樣的傳統架構正在發生變化。如圖3,第一個變化是傳統的金字塔架構正在網絡化和云化,一些功能諸如SCADA已經開始被集成到云端,這就是云計算在工業上的應用。另外一個變化是邊緣計算,越來越多的終端設備具備更強的計算能力;一些開放的協議,諸如OPCUA和IO-LINK等也開始大量運用。

再對比一下工業的工廠架構從工業3.0到工業4.0的變化:

1.現場設備是:工業3.0時代,現場設備層計算資源有限,主要的計算資源集中在控制器端和工廠管理端。而工業4.0時代采用分布式控制的嵌入式系統,CPS系統有了更多的智能計算資源和邊緣計算能力。

2.控制層:3.0時代,流程工業由中央集中控制型的SCADA控制,而不同設備有廠商專屬的通訊協議,設備之間有不同陣營的通訊協議,設備之間、產線之間的互操作性很差;工業4.0時代有更加開放的總線協議,諸如OPC UA和IO-Link,支持實時、互操作性更強、更加安全的傳感器和云連接。

3.工廠管理: 3.0時代數據收集上來需要人再做判斷和決策,而4.0時代,數據收集上來后,因為設備和系統具備自適應、自決策、自判斷等能力,人工智能可以對數據信息進行分析判斷。工業3.0時代的IT和OT是分開的,很難連接的,設備之間是信息孤島,工序之間的數據流動有斷層。從投入方式來看,工業3.0主要是固定資產投入,工業4.0轉變為運營投入。

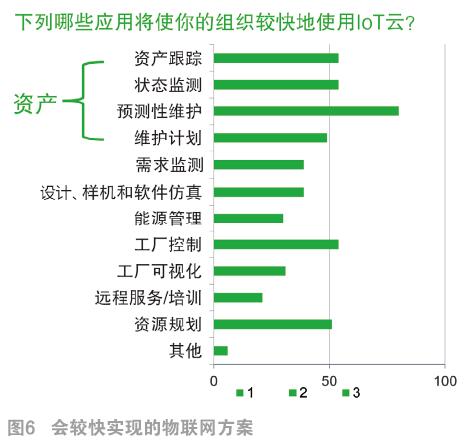

IHS對于工業云和工業物聯網在用戶端的使用情況作了一些調查,如圖4。

客戶最大的憂慮是網絡安全,客戶一定會問公司的生產制造等重要數據信息放在第三方會安全嗎?這里舉個可能不恰當的例子,假設你有幾百萬的現金,是放在銀行更安全還是放在床底下,大多數人可能會選擇放在銀行而不是床底下。 如果說數字信息也是資產的話,這些數字信息可能放在第三方的權威機構更加安全,而且正在出現的新技術手段,諸如區塊鏈、生物識別等也使工業云和工業物聯網更加安全。

客戶擔心的第二個問題是新瓶裝舊酒。客戶會認為所謂的工業4.0和工業互聯網的技術和產品都是舊的,只是換了一個吸引眼球的新詞匯而已。廠商的目的只是換一種方式賣產品、賣設備、賣解決方案而已。 這樣的想法有一定道理,對于我們正在進行的智能制造項目和所謂的示范工程我們的確需要三思而后行。

在進行工業4.0轉型升級這個問題上,主要面臨的問題是IT和OT部門缺乏溝通,缺乏管理層的領導。制造業轉型不僅是技術問題和工程問題,更是公司戰略問題,如果公司的戰略是客戶導向的,為用戶提供增值服務或者定制化的服務,那么工業4.0的轉型必不可少。但如果公司的定位只是做標準元件,那么做好精益生產,提高自動化水平在現階段就已經足夠。如果公司的戰略是做高端的純手工產品,那么自動化生產可能有損公司的市場戰略,并不值得做。所以實施工業4.0戰略需要公司領導層的參與。

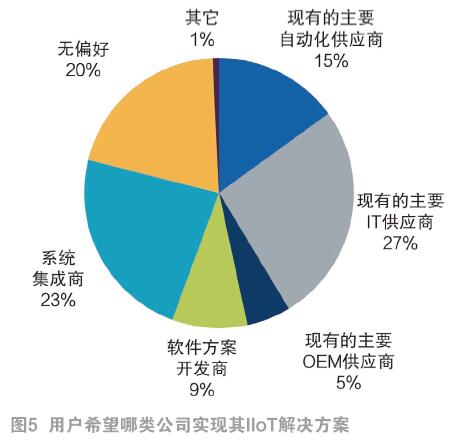

從工業4.0或者工業互聯網的參與者來看,整個產業鏈比較長(如圖6)。這么長的產業并不是一兩家大公司就玩得起的,需要行業上下游大大小小公司的參與。從上游的芯片廠商到自動化產品廠商,再到OT廠商和IT廠商,每一家企業都能提供專門的知識和Know-how(訣竅)。 最近幾年的漢諾威工業展專門設置了數字工廠展廳,有很多IT和軟件企業參展,例如微軟、SAP、亞馬遜、PTC、Oracle等。 另外,客戶參與到上游的軟硬件甚至平臺運營中來也越來越多, 例如海爾就在打造自己的工業制造解決方案。

另外一個明顯的趨勢就是很多公司都想打造平臺,預計制造業也將像手機一樣誕生為制造業服務的的操作系統iOS和安卓(Android)。

目前宣稱自己正在打造工業云或者制造業的操作系統的公司很多,主要有以下幾種:

1.基礎設施的平臺,諸如微軟的Azure、 Amazon的AWS、阿里巴巴的阿里云,他們基本上是提供IaaS(基礎設施即服務)服務的。

2.工業云平臺,主要做工業制造業的設備運營維護、數據信息管理等,例如GE Predix和西門子MindShpere。國內還有徐工工業云和三一根云。這些工業云平臺主要提供垂直行業的設備維護運維等PaaS(平臺即服務)服務。

3.物聯網平臺, 主要提供工具、SDK(軟件開發包)、API(應用程序接口)等,可以幫助客戶建立自己的工業云,例如PTC Thingworx、機智云等。

第2種和第3種的界限比較模糊,例如西門子MindShpere既是工業云平臺,又是物聯網平臺。

除了以上三類,其實還有一些底層算法平臺和技術平臺。

和手機行業一樣,平臺市場一定會整合,市場上容納不了這么多的平臺,但由于工業制造行業種類眾多,不同的細分行業一定會有一些細分的行業平臺。

西門子和GE兩家工業巨頭接近80%的業務都是直接競爭的,工業4.0和工業互聯網這兩個概念在某種意義上也可以看作是兩大陣營的競爭,而在工業平臺方面同樣如此,西門子的MindSphere和GE的Predix都在與自己的小伙伴一起打造自己的生態系統(如圖8),各自的合作伙伴包括電信巨頭、軟件巨頭、APP應用開發商、自動化企業和管理咨詢企業等。

微軟作為一家云服務商,既與西門子合作又和GE合作。對于GE和西門子,與微軟的合作,可以讓Predix和Mind Sphere在一個主流的云平臺上提供服務,微軟云平臺相當于是GE和西門子的基礎設施,增加了一個分銷渠道,通過微軟Azure立刻就擁有了很大的企業軟件開發者社群和系統集成商。對于微軟,與GE Predix和西門子MindSphere合作也使微軟的Azure有了更多、更復雜的功能,使微軟擁有了更深的工業知識,微軟也能夠拓展自己的云平臺到工業制造領域,微軟正在打造的Azure IoT在將來也有可能影響工業云平臺的格局。

大型的高價值的設備既有一次性的資本性投入,又有設備的運行維護的費用。例如半導體設備和液晶顯示生產設備,購買設備的支出非常高,同時做overhaul(徹底檢查)的維護成本也非常高。制造業的商業模式正在從賣產品過渡到賣方案、賣服務。通過提供專業的服務,廠商和客戶的關系更加緊密。

評論