PDM/CAPP系統在上核的應用

在上核信息化建設的過程中,已成功利用 CAD/CAE/CAM 等技術實現了核電設備研發、設計、優化分析和制造的數字化,極大地提高了核島蒸汽發生器和核島主設備等產品的設計質量和設計速度。但核電設備的加工和制造需多專業協作加工,實施的周期較長,屬于典型的離散型制造。因此,其生產過程較復雜、文檔繁多、跟蹤困難、數據種類多且使用者多、存儲格式多樣,從而造成數據的共享程度低、數據傳遞速度慢、業務數據難以集成、數據的管理水平低,更嚴重的是將導致設計和制造中的一些失誤,制約企業進一步縮短產品研發和制造的周期。為了解決這個問題,上核采用PDM/CAPP 來對產品信息進行有效的組織和管理,以保證產品設計、工藝和生產信息的一致性和同源性,從而為企業的信息化管理打下堅實的基礎。

本文引用地址:http://www.j9360.com/article/191160.htm一、生產特點及數據管理存在的問題

PDM系統的開發和實施是一個非常復雜的系統過程。必須要考慮到被實施企業的實際特點,結合該企業的產品特點、經營模式和現有的、可實施的計算機技術,從PDM的基本思想入手,建立企業PDM系統的基本框架,在此基礎上才能分階段地開展具體實施工作。開目公司通過前期對上核的產品 特點以及開發、制造流程進行了詳細的調研和分析,為后續PDM/CAPP系統的設計奠定了基礎。

1.企業產品生產特點

上核作為國內核島主設備和化工設備的主要供應商,相對于其他行業的產品來說,其產品生產具有以下特點:①生產模式:單件小批量生產。②設備狀況:以數控設備和加工中心為主,大型設備較多,投資巨大。③設計模式:按照業主或核電研究院提供的紙質圖樣轉化設計。④工藝模式:以機加工、冷作和焊接工藝為主,多專業協作加工流轉型。

2.企業產品數據管理存在的問題

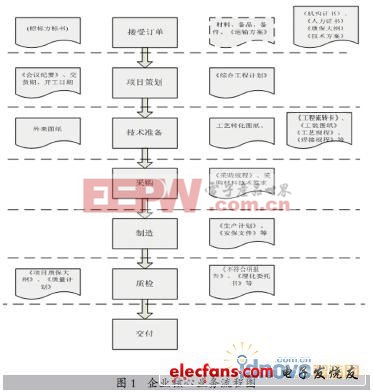

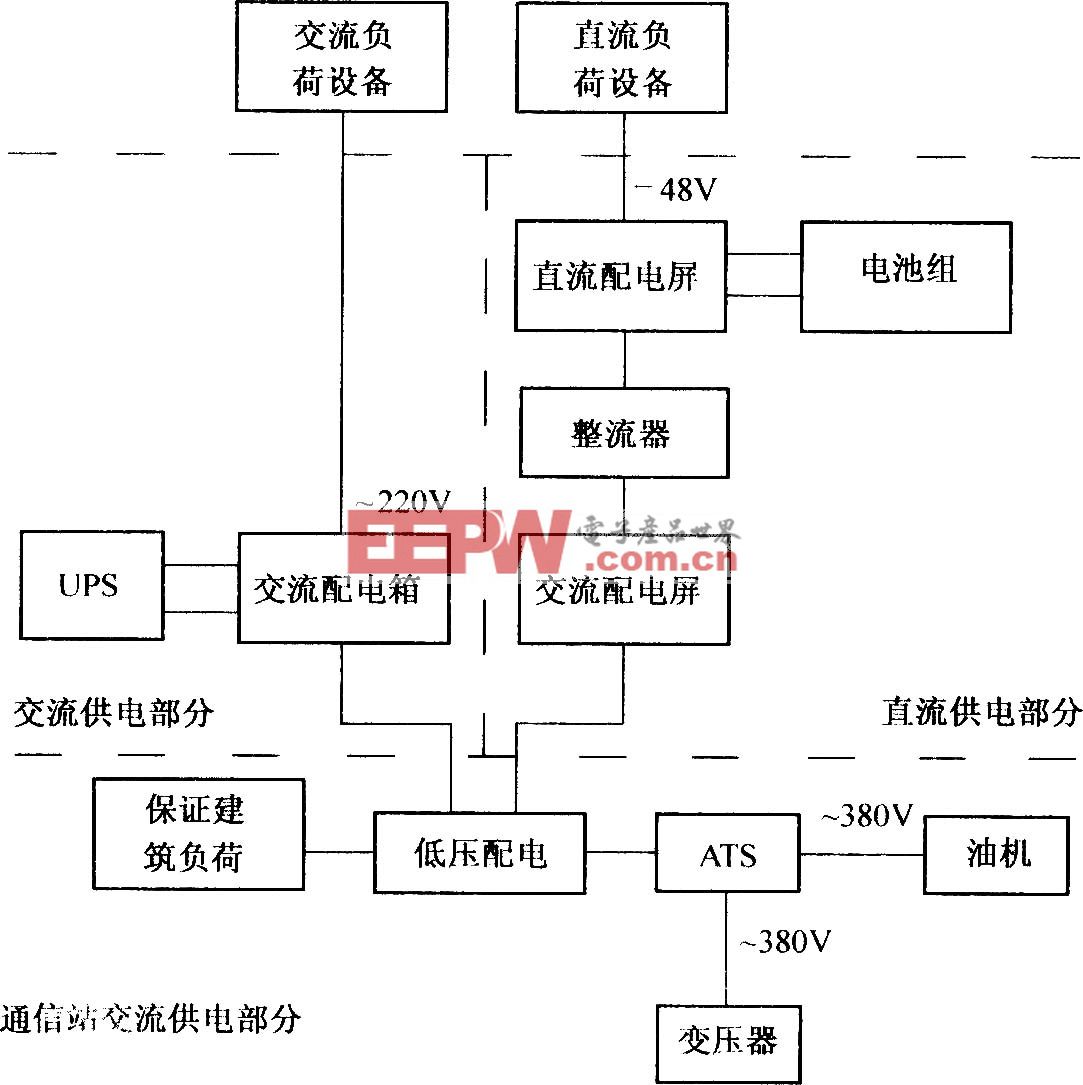

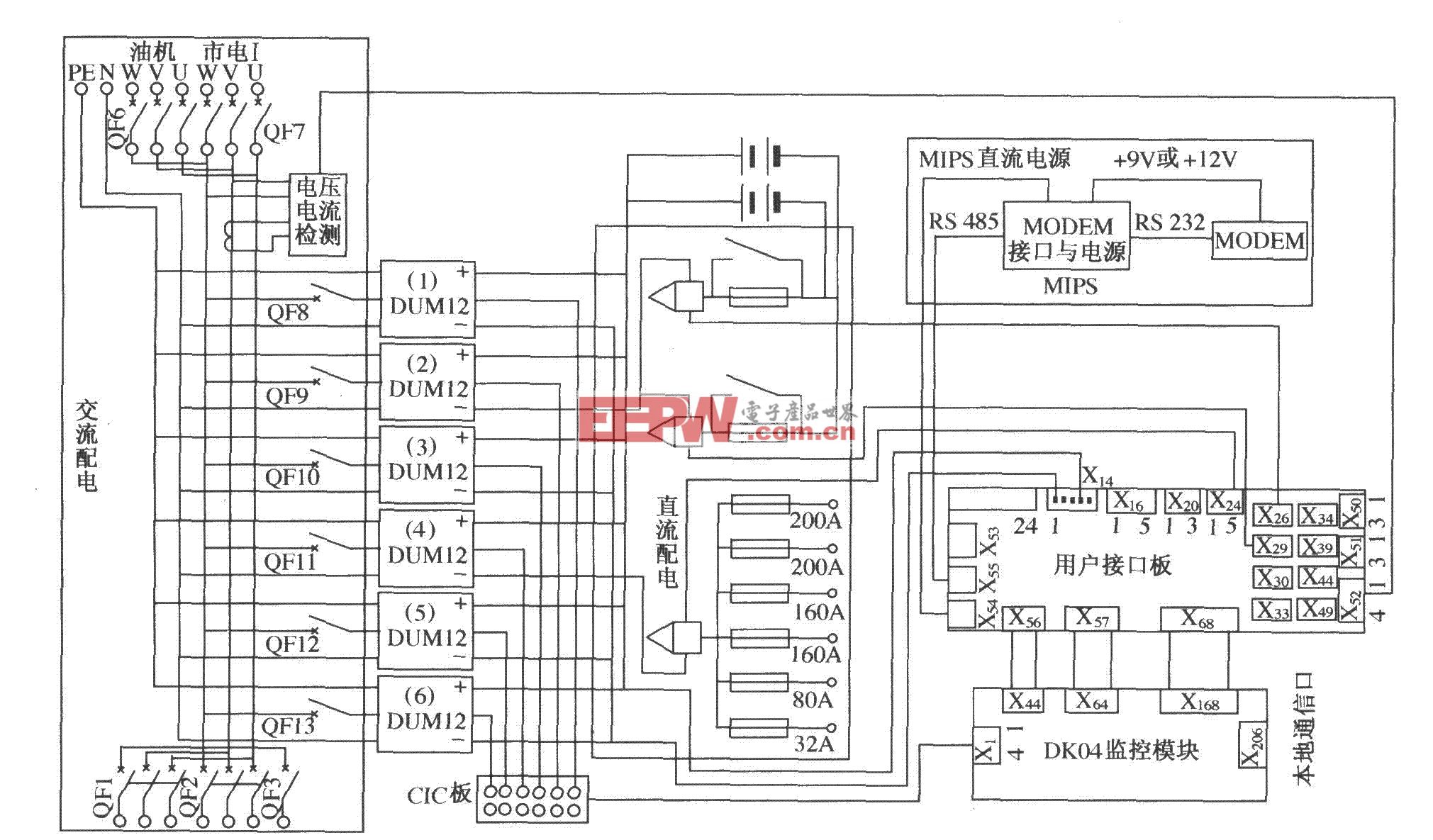

一個核電設備項目的完整過程包括訂單處理、項目策劃、技術準備、采購、制造和質控等幾個階段,而每個階段都由不同部門的人員進行處理,每個階段都有不同的下級任務,過程中輸入輸出的文檔數以萬計,不同的輸出文檔有不同的簽署確認流程。但在項目執行的過程中卻沒有信息的反饋,導致高管和項目管理員看不到整體直觀的項目進展情況。同時,相關文檔的長期流轉和分散保存,易丟失且不易查詢和借閱,更不利于相互協作。更嚴重的是,多種因素(如外來設計變更、內部生產工藝的變化或材料供應變化等)引起的技術文件變更,由于更新、換發的不及時,會造成版本管理上的混亂,降低技術文件的有效性和權威性。加之不同技術文件的調閱權限控制不力,易造成技術密秘泄漏和埋下安全隱患等。如圖 1。

評論