基于MPXY8020傳感器的TPMS系統設計分析

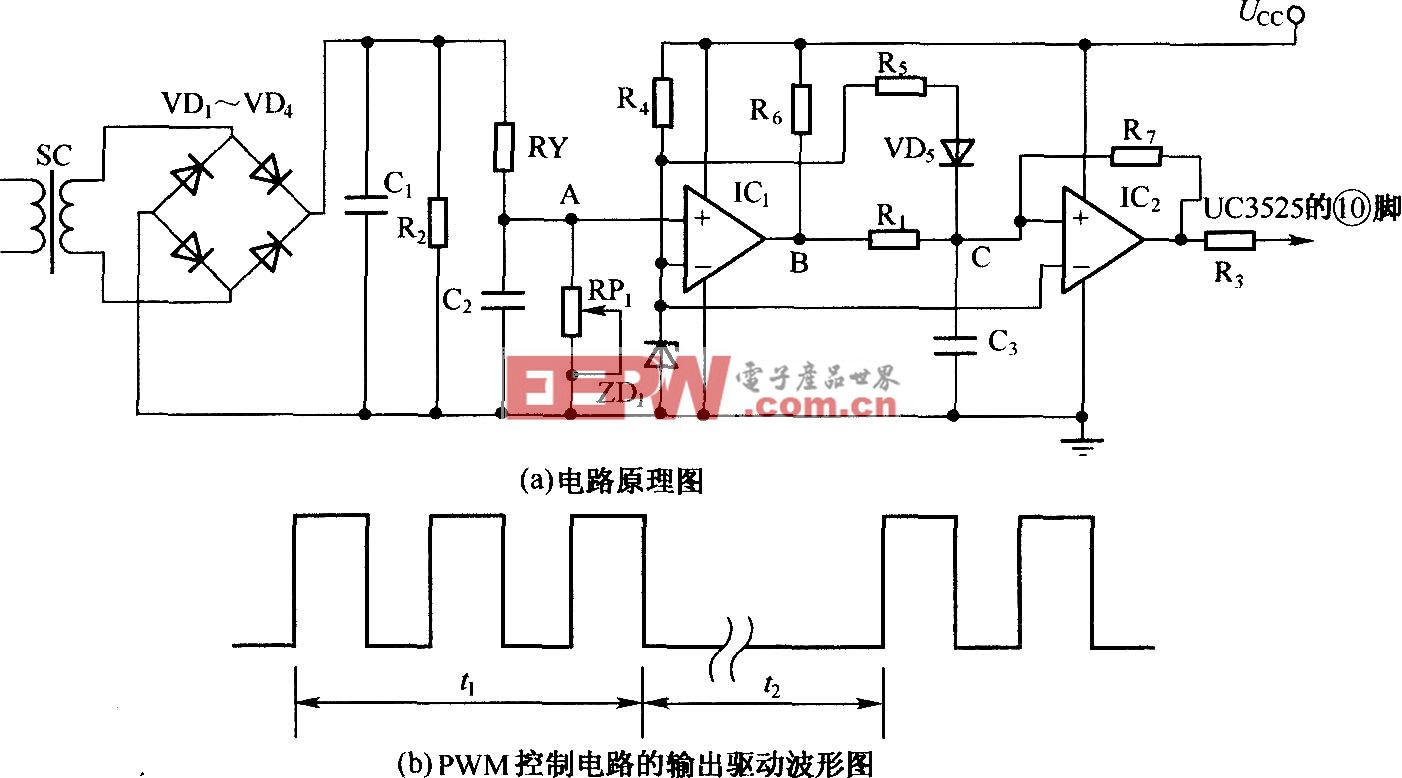

68HC908RF2雖將MCU和RF電路集成于一體,但其接口電路仍需要外部連接,如圖3示。PTB1作為輸出控制RF電路的使能端ENABLE;PTB2和PTB3作為串行口與RF電路的RFDATA和DATACLK相連,經過曼徹斯特編碼后的壓力溫度等信息,以二進制數據流的方式傳輸給發射電路, 發射電路再以FSK方式進行發射。其FSK工作原理較為簡單,當RFDATA輸入“1”或“0”時,引起CFSK的輸出阻抗的變化,從而切換晶體振蕩器Y1的兩個負載電容C1和C2,負載電容的改變使晶體振蕩器的諧振頻率發生很小的偏移,這樣經過倍頻后FSK信號就可以產生。

本文引用地址:http://www.j9360.com/article/83633.htm

發射模塊固件程序設計

發射模塊的固件程序從功能上來看較為簡單,但從系統的可靠性、使用壽命等方面來考慮,對程序設計的安全性、經濟性、有效性等提出很高的要求。特別是依靠1塊500mAh的鋰電池TPMS發射機要工作8年以上,除了優秀的硬件設計外,固件程序對發射模塊的各個電路進行經濟、有效的控制顯得尤為重要。

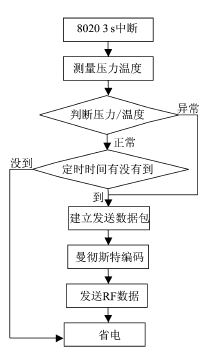

圖4為簡單的程序流程圖,考慮省電的問題,整個發射模塊一般時間都處于省電模式。當MPXY80203s中斷喚醒MCU后,MCU立即控制8020進行壓力溫度檢測并獲得壓力溫度測量值,MCU再對測量數據進行判斷,看輪胎壓力及溫度是否處于正常狀態:如果胎壓、溫度正常,再判斷定時發送數據的時間,如果定時時間沒有到就進入省電模式,定時時間到,則進行組幀、曼徹斯特編碼、發送RF數據,最后再進入省電模式。相反,如果胎壓、溫度異常就直接進入發送數據的程序。

圖4 發射流程圖

接收模塊設計

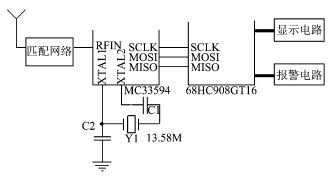

本系統接收機采用摩托羅拉的接收芯片MC33594和中央處理器68HC908GT16,顯示器采用液晶顯示屏。

接收模塊硬件電路設計

MC33594是一個具有自動增益控制的高靈敏度的OOK/FSK解調芯片,內部包括混頻、中頻放大、鎖相環、解調、數據管理及SPI接口等電路。MCU可以通過SPI接口對MC33594的內部寄存器進行配置,從而設置該接收芯片的調制類型、數據接收碼速率、RF載波頻率等信息。圖5為TPMS接收電路,MC33594通過接收天線接收發射機發射的RF信號,將RF信號解調后通過SPI接口以中斷方式傳輸給68HC908GT16(MCU),MCU負責處理數據、顯示數據,并在必要時啟動報警電路。

圖5 接收電路

接收模塊固件程序設計

接收程序與發射程序類似,雖然功能簡單,但從可靠性來看,特別當一個接收機要同時接收4個發射機甚至更多發射機的數據時,接收程序處理數據的有效性、及時性顯得更為重要。

圖6為接收機程序流程圖,考慮接收數據的有效性,我們設計SPI中斷方式接收數據,收到數據幀后MCU解析出發射機的ID號、壓力值、溫度值等信息,再判斷該發射機的ID與本接收機內存儲的ID是否一致,如果不一致,則丟棄該組數據并進入省電狀態。如果ID一致,則處理數據并根據ID顯示相應輪胎的壓力溫度數據,在壓力或溫度超出正常范圍時能及時、準確地報警。

圖6 接收流程圖

無線通訊及協議

TPMS系統無線通信的設計關乎整個系統數據傳輸的可靠性,接收芯片MC33594提供了靈活的軟硬件通信資源。通過軟件對MC33594的內部寄存器CR1、CR2、CR3進行編程,設定本TPMS系統的載波頻率為434MHz,無線數據傳輸速率為9600bps。發射模塊與接收模塊的數據傳輸采用固定幀長,格式為:幀頭(2字節)+發射機ID(4字節)+壓力數據(1字節)+溫度數據(1字節)+狀態信息(1字節)+校驗(1字節)+幀尾(1字節)。

其中幀頭包含同步頭、預設的ID信息(用于RF信號識別)、報頭標志(為二進制曼徹斯特編碼0110),同步頭用于喚醒MC33594的內部電路,并通過PLL鎖定RF載波頻率;預設的ID信息用于識別系統信息的匹配;如果預設的ID信息匹配,則啟動數據管理器,再判斷報頭是否到達,收到報頭后正式接收數據。

TPMS系統設計中的難點分析

信號可靠性要求

TPMS是一個測量胎壓、溫度等,涉及安全信息的無線收發系統,其信號可靠性是設計中始終要考慮的問題。該信號可靠性包括兩個方面:數據接收率和誤碼率。數據接收率是指接收機能否可靠地收到發射機發射的每一幀數據,不僅涉及接收機的靈敏度和發射機的發射功率,還有一個重要的影響因素:當發射機裝入輪胎而接收機放入車內時,車體本身相當于一個屏蔽盒,對信號的衰減相當大,再加上多個發射機的數據沖突及周圍環境的干擾等,導致系統的數據接收率較低。誤碼率是指發射機發射的信號在傳輸途中因為外界環境干擾致使接收機收到錯誤的數據信息,導致系統可靠性降低。

評論