晶體硅太陽能電池產業化技術現狀

0引言

本文引用地址:http://www.j9360.com/article/274391.htm“處處陽光處處電”人類這一美好的愿景隨著硅材料技術、半導體工業裝備制造技術以及光伏電池關鍵制造工藝技術的不斷獲得突破而離我們的現實生活越來越近!近20年來,光伏科學家與光伏電池制造工藝技術人員的研究成果已經使太陽能光伏發電成本從最初的幾美元/KWh減少到低于25美分/KWh。而這一趨勢通過研發更新的工藝技術、開發更先進的配套裝備、更廉價的光伏電子材料以及新型高效太陽能電池結構,太陽能光伏(PV)發電成本將會進一步降低,到本世紀中葉將降至4美分/KWh,優于傳統的發電費用。

大面積、薄片化、高效率以及高自動化集約生產將是光伏硅電池工業的發展趨勢。通過降低峰瓦電池的硅材料成本,通過提升光電轉換效率與延長其使用壽命來降低單位電池的發電成本,通過集約化生產節約人力資源降低單位電池制造成本,通過合理的機制建立優秀的技術團隊、避免人才的不合理流動、充分保證技術上的持續創新是未來光伏企業發展的核心競爭力所在!

1、太陽能電池產業化技術發展

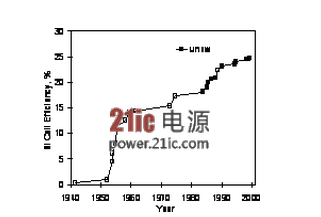

晶體硅太陽能電池的發展可劃分為三個階段(如圖1所示),每一階段效率的提升都是因為新技術的引入。

圖1電池效率發展路程圖

1954年貝爾實驗室Chapin等人開發出效率為6%的單晶硅太陽能電池到1960年為第一發展階段,導致效率提升的主要技術是硅材料的制備工藝日趨完善、硅材料的質量不斷提高使得電池效率穩步上升,這一期間電池效率在15%。1972年到1985年是第二個發展階段,背電場電池(BSF)[1]技術、“淺結”結構[2]、絨面技術、密柵金屬化是這一階段的代表技術,電池效率提高到17%,電池成本大幅度下降。1985年后是電池發展的第三階段,光伏科學家探索了各種各樣的電池新技術、金屬化材料和結構來改進電池性能提高其光電轉換效率:表面與體鈍化技術、Al/P吸雜技術、選擇性發射區技術、雙層減反射膜技術等。許多新結構新技術的電池在此階段相繼出現,如效率達24.4%鈍化發射極和背面點接觸(PERL)[3]電池。目前相當多的技術、材料和設備正在逐漸突破實驗室的限制而應用到產業化生產當中來。目前已經有多家國內外公司對外宣稱到2008年年底其大規模產業化生產轉換效率單晶將達到18%,多晶將超過17%。

1.1表面織構

減少入射光學損失是提高電池效率最直接方法。化學腐蝕工藝是最成熟的產業化生產技術,也是行業內最廣泛使用的技術,工藝門檻低、產量大;但絨面質量不易控制、不良率高,且減反射效果有限(腐蝕后的反射率一般仍在11%以上),并產生大量的化學廢液和酸堿氣體,非環境友好型生產方式。反應離子刻蝕技術(RIE)是最有發展前景的技術,它首先在硅片表面形成一層MASK(掩膜)再顯影出表面織構模型,然后再利用反應離子刻蝕方法制備表面織構。用這種方法制備出的減反射絨面非常完美,表面反射率最低可降至0.4%,單多晶技術統一,生產工藝與設備都可移植于IC工業,如果生產成本能夠進一步降低可望取代化學腐蝕方法而大規模使用。京瓷產業化17.2%~17.7%的多晶硅電池就是采用等離子刻蝕工藝的一個成功典范。

光伏發電相關文章:光伏發電原理

評論