智能功率IGBT和MOSFET讓汽車更加舒適環保

針對中國汽車發動機市場發展的變化,飛兆半導體公司亞太區總裁兼董事總經理郭裕亮先生表示,在過去幾年間,這種(汽油機缸內直噴)應用的IGBT數量已增加了4至5倍,因為市場的趨勢是從一個或兩個IGBT作為幾個汽缸的若干線圈點火,轉變為每個汽缸都有一個IGBT和線圈,稱為線圈式火花塞 (coil on plug)或線圈上開關(switch on coil)。他強調說:“隨著IGBT被移往線圈組件及火花塞中,一些控制和診斷功能也必須相應地轉移。因此,對于能夠控制和監控點火火花并將信息傳遞給引擎控制模組的智能IGBT的需求已應運而生。”

智能化和低損耗IGBT提高燃油效率

高度集成的IGBT點火模塊給汽車電子半導體廠家帶來的首要挑戰是熱管理。飛兆半導體是點火IGBT排名第一的供應商,市場占有率超過30%,郭裕亮說:“伴隨著汽車復雜性增加而出現的潛在應用或產品故障,IGBT需要具有更強的容錯性或自我保護功能。而隨著新興應用對硅片容量和功率的需求不斷提高,所有功率器件都會產生熱量,為了減少熱量的產生,要采用具有較低傳導損耗或開關損耗的器件。”

|

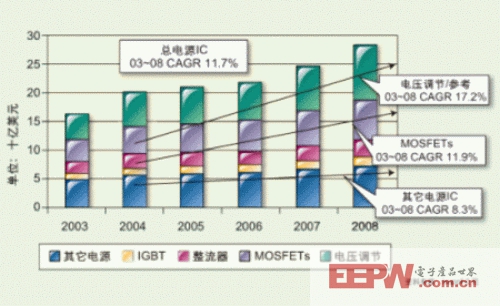

IGBT和MOSFET市場增長預測 本文引用地址:http://www.j9360.com/article/259045.htm |

除了熱管理之外,英飛凌科技(中國)有限公司汽車、工業及多元化電子市場部高級市場經理李立揚說:“汽車引擎在燃燒的過程中會發生震動,這些高頻震動的頻率很高,乘客通常無法察覺,但是,任何機械或電氣連接都能夠感知到。因此,首先要改善功率半導體器件的連接工藝,特別是IGBT功率模塊。”他強調,對汽車點火IGBT的可靠性和品質要求很高,通常要達到長于汽車本身的壽命。

郭裕亮指出,隨著傳統的分立產品正被集成式模塊或多芯片器件所取代,以滿足減少熱量和占位面積的需求,為這些集成器件提供較高密度的封裝以實現更小的功耗是IGBT器件或模塊設計面臨的挑戰。為此,飛兆半導體提供名為EcoSPARK的第四代點火IGBT。“較之其它點火IGBT,該產品能夠在更小的面積中處理更多能量。芯片面積的減少、再結合電流感測IGBT,能夠在很小的TO263占位面積中提供更多的控制、更高的性能及更好的保護。”郭裕亮說道。

|

| 郭裕亮:過去幾年汽油機缸內直噴應用的IGBT數量增加了4至5倍 |

此外,飛兆半導體IGBT的其它應用還包括燃燒引擎或柴油引擎控制,以及混合電動汽車的高電壓和大電流的交流電機驅動系統的應用設計。混合電動汽車或氫驅動汽車依靠一個電機作為車輛的主要驅動力,因而需要相當大的功率和極低傳導損耗的IGBT。“飛兆半導體為HEV提供了IGBT、二極管和MOSFET,并正在開發新一代穿透型槽式IGBT,能實現更低的功率損耗(產熱更少)來滿足這種新興電動汽車的應用需求,”郭裕亮強調說:“新一代IGBT將為汽車設計人員帶來更低的傳導損耗和開關損耗。”

在減小IGBT損耗領域,英飛凌公司先后推出了FS-IGBT和TS-IGBT(溝槽柵場終止)技術。最新的TS-IGBT技術覆蓋了600V到1200V系列IGBT,在該技術中溝槽柵與場終止層(field stop)概念結合起來,減少了載子聚集在溝槽柵附近引起的導通損耗。場終止層由附加的n型摻雜層植入晶圓的背面制作而成。將這種場終止層與襯底晶圓的經增強的電阻率結合在一起,就可以把相同耐壓的IGBT芯片厚度減少大約1/3。李立揚說:“最終使導通損耗減少30%,關斷損耗降低25%。采用該技術的600V IGBT3可以在最大結溫為175度時提供200A的電流。”

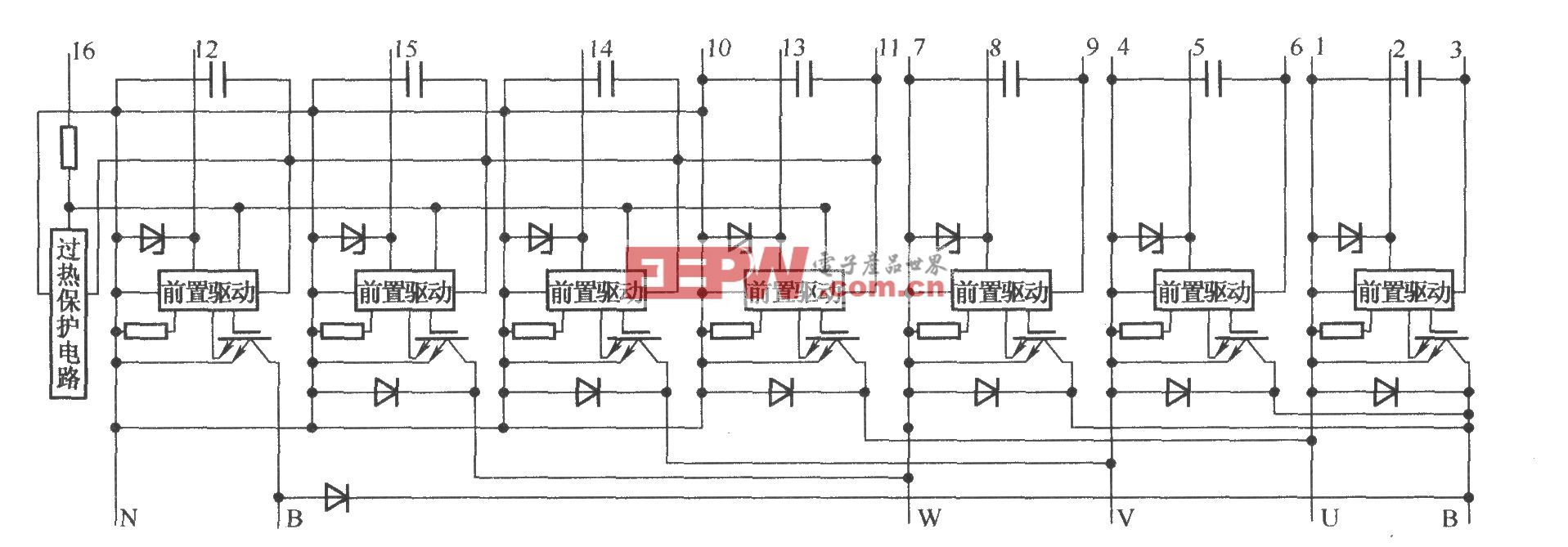

根據來自另外一家IGBT器件制造商ST的報道,他們的VIPower“智能IGBT”電子點火模塊整合了IGBT的優異性能和嵌入式診斷及保護功能,已被多個采用ECU點火方法或在火花塞上集成高壓線圈的汽車制造商所采用。

隨著智能型IGBT集成度的提高,安森美半導體首席應用工程師Klaus Reindl說:“在IGBT芯片中集成額外電路的條件是與已有元件兼容,并且不改變其優化的IGBT結構。目前,已集成的功能有溫度感測和電流檢測。這兩種檢測功能的缺陷是需要更多的連接,且不能使用高容量、高性價比的3端電源封裝。”

Reindl認為,最佳的解決方案是采用一個優化的、非智能IGBT和一個線性雙極性或LinCMOS智能預驅動器,作為MCU和IGBT之間的接口來提供駐留保護和控制特性。例如,Zetex半導體公司用SOT236封裝的NPN和PNP復合晶體管制成的ZXTC2045E6,就能提供電源中高功率MOSFET和IGBT所需的驅動能力。

目前,采用專用點火IGBT實現的全引擎管理系統具有更加緊湊、精確和控制可靠的特點。但是,飛兆半導體公司汽車應用和市場發展高級經理Jim Gillberg提醒說,點火系統從單一雙極達林頓晶體管演化成每個汽缸使用一個點火IGBT后,器件成本問題就開始凸顯出來。“改進IGBT的成本/性能比的方向是在相同電氣性能的前提下,減少硅片的面積和封裝體積,與此同時,增加系統的功能并改善性能。”他表示說,“我們的點火IGBT通過一種稱為“PQFN”的封裝技術,將控制芯片和IGBT封裝在一起,控制芯片在物理上與IGBT隔離,從而避免這兩個器件相互影響,這種新的多芯片封裝技術提供更具成本效益的組件,能應付惡劣的汽車應用環境且可靠性高。”

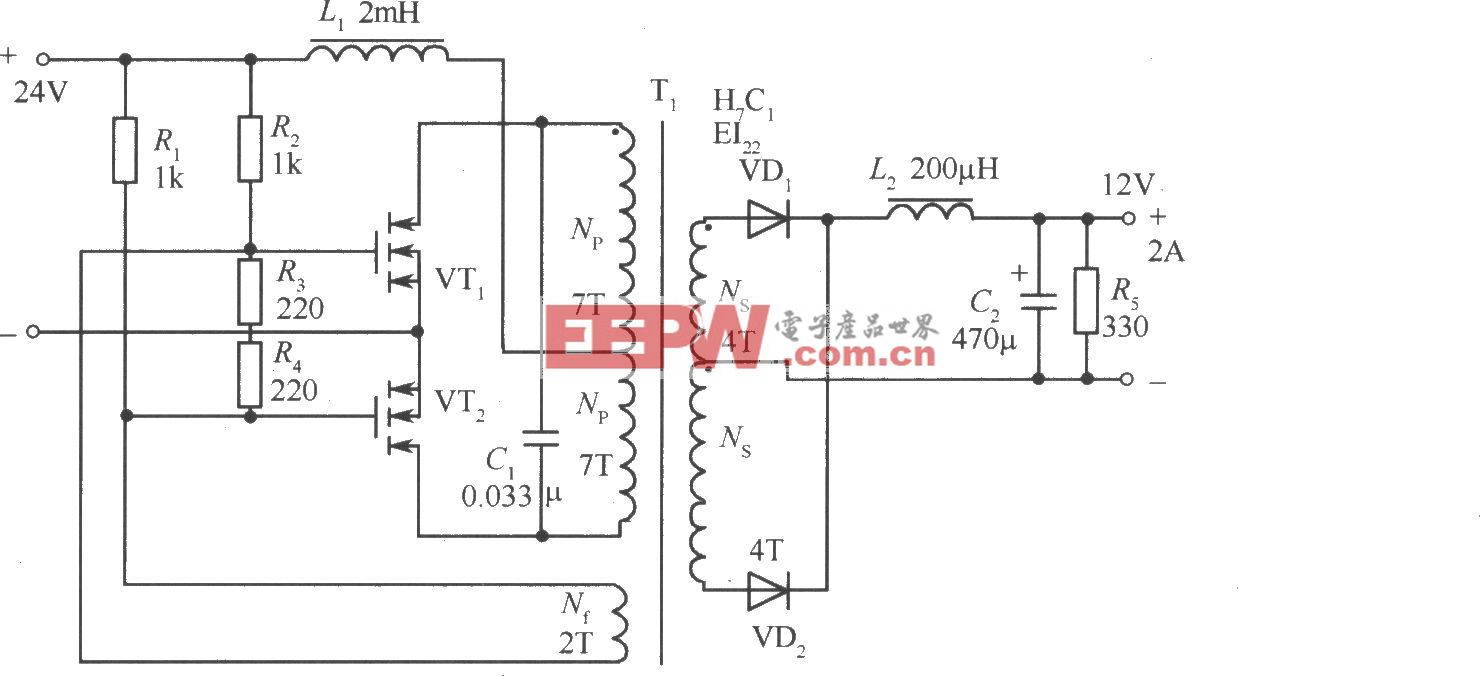

吉利發動機的林輝部長說:“汽油機缸內直噴控制系統正是采用了先進的IGBT模塊,才極大地提高了燃油效率。”目前,博世的多點順序汽油噴射智能點火控制模塊已經廣泛用于中國生產的汽車之中。隨著汽油發動機由傳統的電控多點燃油噴射向多點順序噴射的轉移,用于汽車點火控制的IGBT器件市場有望高速增長。isuppli預測汽車IGBT市場有望以17.2%的年復合增長率高速發展(圖1),位居汽車電源管理器件之首,MOSFET市場增長據其次。

中國正在加大混合動力(包括油電混合與氣電混合動力)車的開發和市場推廣應用,據同濟大學汽車學院院長余卓平教授介紹,車用驅動電機和電子控制技術是節能環保汽車的關鍵技術。郭裕亮表示,混合電動汽車需要高電壓和大電流功率器件,這正是IGBT的主要應用。因此,也有望刺激IGBT市場持續穩定地增長。

導通電阻逼近極限,感測型MOSFET器件登場

功率MOSFET器件在汽車領域中有著廣泛的應用,主要系統包括:啟動機和發電機、車燈控制、音響系統、車身控制、引擎管理、防盜、車廂環境控制、動力傳輸系統等。飛利浦半導體公司電源產品部的Stefan Seider博士說:“功率MOSFET器件通常在極其惡劣的環境條件下工作,當環境溫度超過120度的時候,結溫會大幅上升,從而可能引發可靠性及其它問題,這是設計汽車電源系統中必須面對的挑戰。”

飛利浦半導體公司電源產品部的Ron Fuller博士表示,為了避免這種情況的發生,應該選用符合AEC Q101標準的MOSFET器件,他說:“目前一些汽車中IC的數量已經超過100顆,MOSFET就是為了滿足這些日益增多的IC對電源的需求,因此,如何提高能量利用效率是MOSFET應用中面臨的另外一個挑戰。”隨著汽車電子子系統(如電動助力轉向和ABS)能耗的增加,“半導體公司不得不開發MOSFET導通電阻盡可能小的技術,以使MOSFET本身的能耗盡可能降低。”他指出道。

采用一種稱為Trench(溝槽)的半導體制造工藝,飛利浦的Ian Kennedy博士介紹介紹說,“能將導通電阻值降低20%到40%。”目前,除了飛利浦的HPA TrenchMOS系列,制造Trench MOSFET的半導體公司包括還安森美半導體、飛兆半導體和富士電機等公司。國際整流器公司則以Stripe-Trench(條形溝槽)技術設計了全系列MOSFET器件。Vishay利用雙高壓TMBS Trench MOS肖特基勢壘整流器,實現了4毫歐導通電阻的功率MOSFET。意法半導體公司的STripFET III Technology可以增加MOSFET的單元密度并縮小尺寸。追逐導通電阻的競爭中,目前IR公司的MOSFET原胞密度號稱已達每平方英寸1.12億個的世界最高水平,通態電阻R可達3mΩ。相比而言,飛兆半導體郭裕亮說:“適用于汽車應用的MOSFET當中,FDD8870的導通阻抗為3.9毫歐,40V MOSFET裸片的導通阻抗已經低至1.1毫歐,而封裝器件已經做到2.3毫歐,這些低導通阻抗MOSFET可用于極高能量系統中,如電子轉向或集成啟動器交流發動機等。”

基于溝槽(Trench)技術的創新可謂名目繁多,瑞薩香港有限公司的Dennis Chan表示,在低壓大電流MOSFET領域,各制造商的設計差異不大,主要發展方向是持續開發新的制造和封裝工藝以進一步降低導通電阻,因此器件選擇上靈活性很大。Kennedy博士分析說:“近年來沿著降低導通電阻的方向,業內已經將它降低到了很低的水平,盡管仍然要沿著高密度溝槽技術創新低漏-源電壓器件這個重要方向發展,在汽車電子系統中MOSFET要朝著加入新的功能方向發展。”

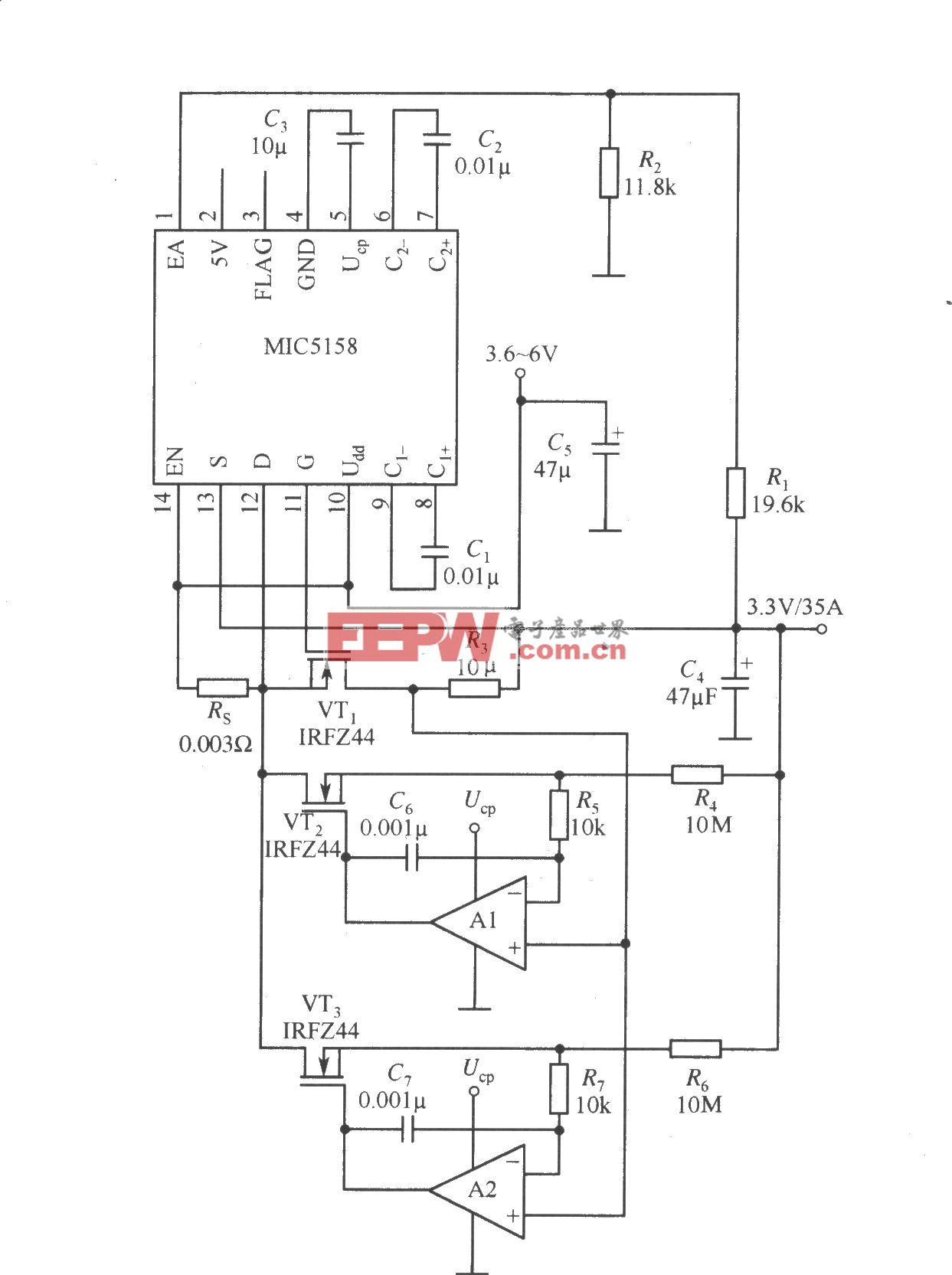

郭裕亮介紹說,在汽車應用中,系統復雜性增加而引起的另一個發展方向需要向電子控制提供更多的系統診斷信息,系統要監控MOSFET的溫度及流經的電流大小。為了提高可靠性并節省空間,飛兆的Sense FET MOSFET可以與控制IC結合,并裝配在單一封裝中。控制IC能夠監控應用和MOSFET的情況,以此決定何時需要采取正確行動來控制應用并保護功率器件。“我們正在開發Sense FET和智能/保護器件系列,旨在協助設計人員完成更復雜和可靠的汽車電子控制系統設計,”他補充說。

Kennedy博士表示,飛利浦采用TrenchPlus技術的器件通過集成溫度傳感器二極管、電流傳感器以及箝位二極管,已經具備“溫度和電流感應、ESD保護”的功能。此外,他強調說,瞥開封裝技術去談論MOSFET是不完整的,他說:“更小和更具有熱效率的封裝是未來的發展趨勢。”

英飛凌除了提供汽車電子控制應用的各種MOSFET,在混合動力汽車專用高壓MOSFET(擊穿電壓大于500V,小于900V)的發展方向上,目前占據領先地位。英飛凌科技的李立揚說:“我們的超級結技術(CoolMOS)將600V MOSFET器件的導通電阻和內部電容降低了5倍。”此外,為了提高EMC性能并滿足高功率密度DC/DC轉換器設計的需要,“英飛凌首創CoolMOS與SiC肖特基二極管結合,獲得了高壓MOSFET的低開關損耗,提高了驅動功率和負載性能,在汽車高壓功率MOSFET技術領域樹立了一個標桿。”他說。

李立揚強調,功率器件在汽車應用中面臨嚴酷的振動環境,除了上述先進的設計技術,在封裝和器件的安裝上,也應該格外注意。“優化的生產工藝有助于讓功率器件獲得比汽車本身更長的生命期,”他強調說,“芯片制造領域代工生產非常普遍,英飛凌在自己擁有的制造廠生產汽車功率器件,因而能確保用戶整個供應鏈的連續運轉。”與此類似,飛兆半導體在蘇州建有核心功率器件生產工廠,另外還設有多個設計和應用中心滿足不斷增長的汽車功率電子市場的需求,可謂英雄所見略同。

本文小結

目前,根據郭裕亮的觀點,“中國汽車市場半導體部分的增長率是世界其它地區的兩倍,其年復合增長率超過20%,引擎和車身控制的功率應用發展最快”,而英飛凌的專家則表示“安全和動力應用是汽車功率器件增長最快的領域”。受到這些市場需求的驅動,設計人員正尋求在傳統高壓(55v到60v)應用中使用低壓MOSFET產品的方法,而對于低傳導損耗和熱耗的需求將進一步促進IGBT和MOSFET技術的發展。

作者:周智勇,特約撰稿人

評論