熱處理中的渦流及預多頻檢測技術

這種方法存在以下問題:

1.在熱處理過程不好或失敗的情況下,為了保證沒有不合格產品出庫,需要增加進行破壞性檢測的齒輪零件數量;

2.檢測結果非實時,至少需要等30min;

3.只有切開的零件才能100%確認是否合格;

4.檢測的前提是假設同一批次工件的性能一致;

5.由于進行破壞性檢測,因此解決問題的成本高。

由以上問題可知,我們需要一種無損檢測程序來提高硬度及淬硬層深度檢測的效率,而且這種方法僅需破壞非常少的零件。

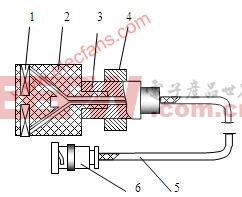

用戶應用了一種采用“PMFT(預防性多頻技術)”的渦流檢測系統。安裝了第一套齒輪零件檢測系統后,用戶又安裝了兩套系統,其中一套用于齒輪,另一套用于軸類檢測。

無損檢測方法的經濟性計算

由文中表可看出,成本計算基于采用德國IBG公司EDDYLINER P渦流系統之后節省的金相檢測勞動力成本、破壞性檢測工件成本以及切割鋸條的成本。其他重要因素(如節省的耗材、延誤的檢測結果以及增加的對可疑批次進行破壞性檢測的成本)沒有計算成本,僅作主觀考慮。

無損檢測系統的技術基礎

該無損檢測系統的技術基礎是IBG公司發明的快速多頻渦流檢測方法,一般稱為“預防性多頻檢測”,簡稱為“PMFT”。

該系統的優點如下:

1.由于采用PMFT預多頻方法,系統非常可靠;

2.檢測靈敏度高;

3.重復性好,標定件的測量值(如電壓向量值等)可以進行長期保存;

4.檢測設置簡單,工廠的工人經過短期培訓即可操作;

5.維護簡單;

6.每個工件檢測時間僅數秒鐘,速度很快;

7.可為檢測過的工件及標定工件建立文檔;

8.當需要時,可以輕松對所有零件進行100%檢測;

表 完全破壞性檢測和由有限破壞性檢測支持的無損檢測成本對比

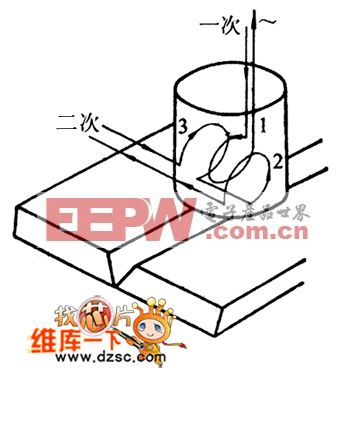

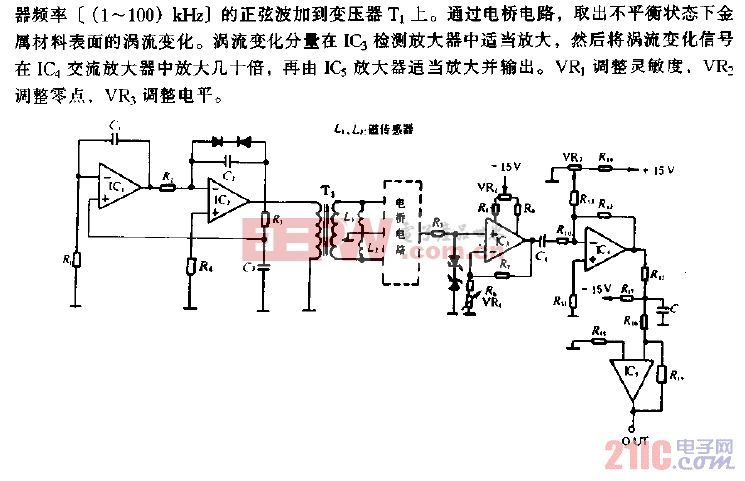

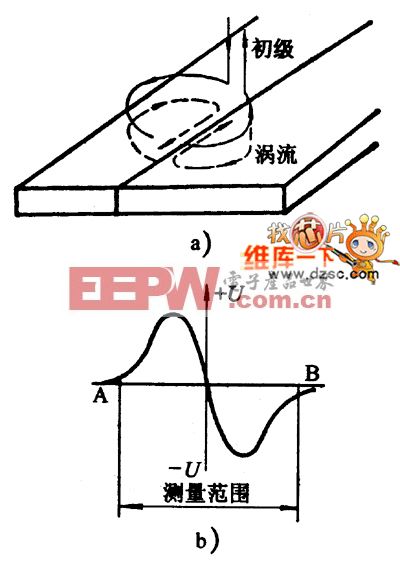

此方法由IBG公司發明,采用預多頻技術的渦流檢測儀器,和之前的渦流儀器運行方式完全不同(見圖1及圖2)。由于不同的缺陷會產生不同的渦流信號,預多頻渦流儀采用多個頻率進行檢測,只需對合格零件進行標定。

圖1 單頻檢測方法

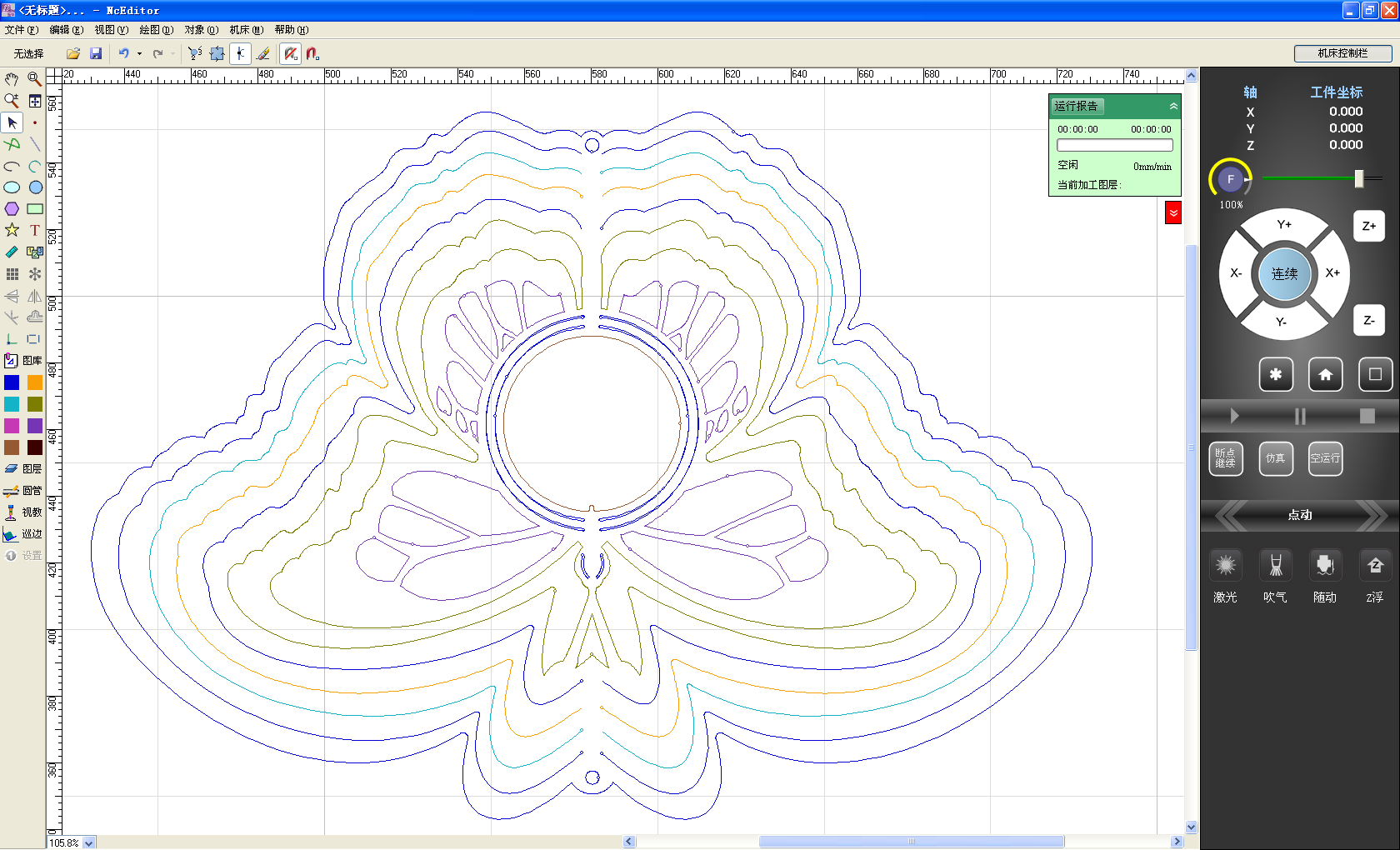

圖2 預多頻檢測方法

使用現代的電子技術可以使多個頻率的檢測時間大大縮短,因此現在可以對所有需要的頻率進行檢測,從而使包含在材料中的所有信息都可被渦流檢測信號讀到,使得發現所有材料中的淬硬缺陷成為可能,不但有預防性而且非常可靠。

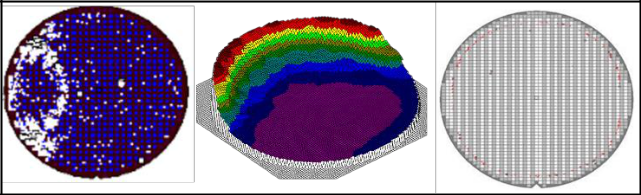

另一優點是現代檢測系統的多維評估。每一個檢測頻率產生一個公差區域(見圖3),公差區域相應于每個檢測頻率下檢測傳感器產生的所有電壓向量信息。只有當所有的公差區域都滿足時,被測的工件才是合格工件,只要一個公差區域不滿足,則此被測零件分類為不合格。所有低頻、中頻及高頻范圍都清楚地顯示出來。

圖3 8個檢測頻率下的8個公差區域(參數)

評論