基于PLC和M2M的智能控制器設計

0引言

本文引用地址:http://www.j9360.com/article/248342.htm制造物聯是對制造資源信息與產品信息的動態感知、智能處理與優化控制的一種新型制造模式和信息服務模式,是通過將RFID,M2M為代表的物聯網技術、先進制造技術與現代管理技術集成應用,構建服務于供應鏈、制造過程、物流配送、售后服務、再制造等產品各生命周期階段的基礎性、開放性網絡系統。將推動制造業向全球化信息化、智能化、綠色化方向發展。

M2M是制造物聯的基礎之一,其中M可以是人(Man),也可以是機器(Machine),M2M泛指人、機器之間建立連接的所有技術和手段,旨在通過通信技術將機器之間通信、機器控制通信、人機交互通信、移動互聯通信等不同類型的通信技術有機結合在一起。在現有的許多大型工程裝備類行業,通常采用可編程邏輯控制器(PLC)作為設備的控制系統。

現有性能可靠、安全性高的PLC產品幾乎都被國外企業所壟斷,成本較高。并且由于PLC制造商之間存在競爭,不同制造商生產的PLC產品采用的通訊協議不同,之間無法進行直接通訊,因此要想與自身原有的PLC網絡兼容,必須購買具有相同品牌PLC的工程裝備,選擇受到限制。

此外,傳統的PLC產品并不能直接接入互聯網,要想將設備的PLC接入網絡,并將設備數據發送至設備制造商實現實時分析、實時預警、故障在線診斷,則必須將PLC通過網絡模塊接入到企業的局域網中,然后通過VPN的形式才能將數據送回至設備制造商,且傳回的數據必須通過WinCC等特定的組態軟件進行讀取接收,此類軟件知識產權固有,無法進行任意地改造開發,極大地增加了維護成本;同時傳回的數據無法與企業自身的信息化系統進行數據的互聯互通,導致形成信息孤島;由于PLC的數據傳輸屬于窄帶寬即時傳輸,無法傳輸現場的視頻等數據量較大的信息,傳回的數據也不足以判斷造成故障的原因。因此這種做法不僅造價極高,而且很難實現預期效果、滿足制造物聯的需求。

由于傳統PLC產品存在上述問題并且很難進行改造,通常采用工業PC與PLC結合或者單片機控制器進行控制。單片機控制器之間無法進行設備互聯以及與互聯網的通信,同時無法實現控制結果的人機界面反饋以及故障診斷、報警等功能,而工業PC由于具有強大的數據通信、數據處理功能,可以處理比較復雜的運算過程,在Windows下可以使用如VC++,VB等可視化編程語言開發良好的人機界面,可以方便地監視和處理控制過程,因而工業PC+PLC的工業控制系統在國內外已經廣泛的應用于離散和連續的過程控制中。綜合以上特性,本文選擇工業PC與PLC結合的方式,設計了一種智能控制器,替代通用的PLC產品,對制造現場的設備進行智能調節和控制,并可與不同通訊協議的PLC設備進行通訊,可接入互聯網、局域網實現產品功能的在線服務。打破了國外產品對PLC行業的長期壟斷,自主研發并大大降低了產品成本。

1智能控制器應用架構

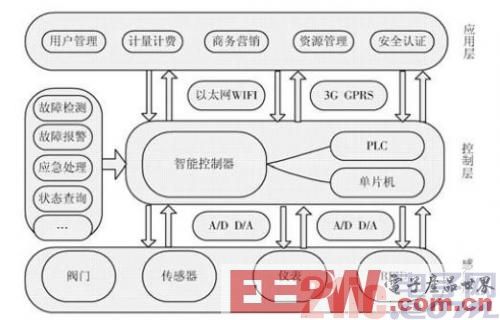

本文設計的智能控制器應用架構如圖1所示。

圖1 智能控制器應用架構圖

此應用架構共分為三層:感知層、控制層和應用層。其中,感知層包括傳感器、閥門、儀表、RFID等信息采集設備,控制層包括不同種類的控制器,本文設計的智能控制器就在這一層,其主要功能包括故障檢測、故障報警、應急處理、狀態查詢等,應用層包含設備運營平臺,主要包括用戶管理、計量計費、商務營銷、資源管理、安全認證等功能模塊。

本文設計的智能控制器使用嵌入式A/D、D/A轉換器將被控設備上儀表、傳感器的模擬信號(電壓或是電流的形式)轉換成數字信號供控制系統識別,同時將控制系統的數字信號轉換成被控設備上儀表、傳感器可以識別的模擬信號控制設備運行狀態,從而實現控制層與感知層的互聯。

對于控制層中不同PLC產品的連接問題,智能控制器集成了自適應PLC網絡通信模塊,通過自適應PLC網絡通訊技術,將復雜的現場總線通訊接口,抽象成單一通訊接口,在接口上使用自適應現場總線通訊協議,根據外部通訊接口的變化自動匹配與之相對應的現場總線協議,打通多現場總線間的通訊壁壘,做到不同控制器之間的無縫連接,實現控制層的內部通信。

智能控制器集成的網絡通訊模組,提供GPRS/3G通訊模塊支持控制器數據在線移動通訊;提供WiFi模塊,可以通過WiFi接入到局域網。支持標準以太網通訊、WiFi通訊、GPRS通訊、3G通訊,保證控制器數據可以實時傳輸到網絡中,實現控制層和應用層的連接。

2智能控制器設計方案

2.1智能控制器設計結構圖

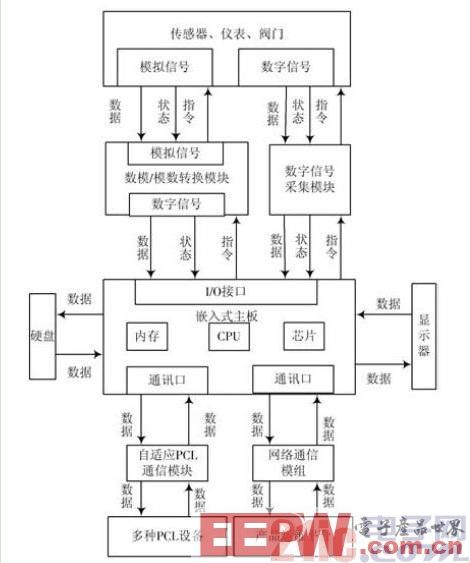

本文設計的智能控制器設計結構圖如圖2所示。

圖2 智能控制器設計結構圖

該智能控制器以嵌入式主板為基礎,嵌入式主板為嵌入式X86主板、嵌入式ARM主板或其他具有類似功能的主板。外圍集成硬盤、顯示器、數/模,模/數轉換模塊、數字信號采集板、自適應PLC通訊模塊和網絡通訊模組,采用Windows操作系統,通過數模/模數轉換模塊與被控裝備上的傳感器、儀表、閥門等設備進行數據交換,對被控裝備進行控制和調節;智能控制器可通過自適應PLC通訊模塊與多種PLC設備如上位機、總控機進行數據交換,可通過網絡通訊模組接入互聯網、局域網等網絡,進入產品運維平臺,實現遠程在線服務。

2.2各模塊具體設計實現

2.2.1智能控制器主板設計

(1)嵌入式并行處理技術的應用。傳統PLC控制系統中,CPU“順序掃描,不斷循環”的工作方式決定了PLC在執行時,指令必須短小精悍,且只能串行,無法并行處理指令,限制了PLC的控制實現,使其無法實現復雜的控制算法和控制功能。

本文設計的智能控制器通過對嵌入式并行處理系統架構和任務并行協同處理技術的研究,采用嵌入式并行處理架構CPU,取代傳統的單片機、PLC等串行處理架構CPU,作為控制系統的控制芯片,結合增強型的DSP指令集,增加了對并行任務處理的支持、快速的中斷處理和硬件I/O支持、低開銷或無開銷循環及跳轉的硬件支持、單周期內操作的多個硬件地址產生器的支持,比16位單片機單指令執行時間快8~10倍,完成一次乘加運算快16~30倍,即具備了傳統單片機、PLC的高穩定性、高精度的特點,同時又提高了整個系統的運行效率,使系統的控制功能更加豐富、高效。

評論