鋼水成分傳感器及其應用進展

電爐上應用氧傳感器的目的是根據氧含量計算碳含量并確定脫氧劑的添加量。需要注意的是氧傳感器測定的是氧活度,而實際工藝過程的[C][O]積受多種過程參數影響,如C/O2噴吹效率或者局部有未熔化的廢鋼等。各種實際煉鋼過程的[C][O]積數值也不盡相同,使用時要注意根據工藝經驗來選取。

2. 鋼包精煉中鋼水氧含量測定

鋼水注入鋼包后使用氧傳感器測定鋼水中的氧含量可以確定脫氧劑加入量、確認脫氧效果,如果輔以渣中FeO活度傳感器[18],可以控制精煉渣調渣劑的添加、控制精煉脫硫過程和鋼水潔凈度,防止水口堵塞。

3. RH真空精煉脫氫過程的動態控制

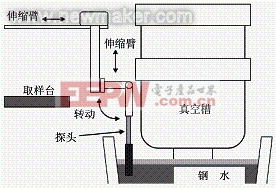

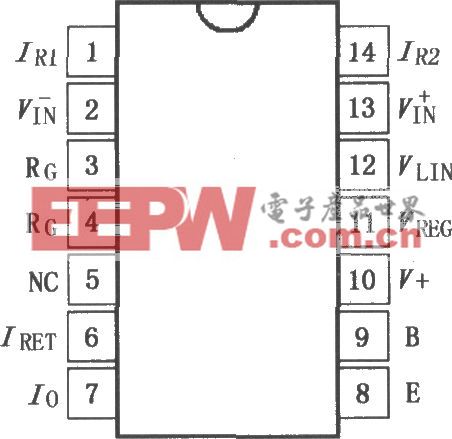

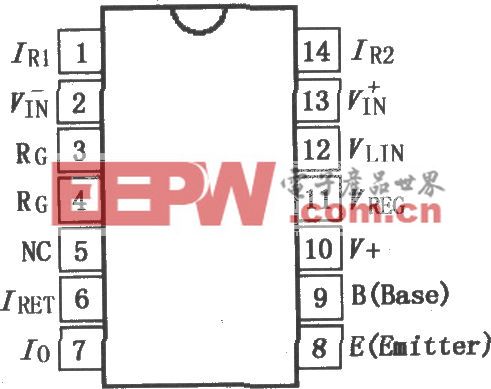

常規的取樣分析無法準確知道過程中氫含量的變化情況。住友金屬工業公司在鹿島鋼廠采用Hydris作為氫傳感器對RH脫氫過程進行了動態控制實驗。[19]鋼包容量為270t,真空裝置有3臺增壓機,2個噴射器,四臺水泵。真空容量是0.5托1000kg/h, 1.0托1500kg/h,10托5000kg/h。Hydris的設置見圖5。

圖5 用HYDRIS檢測RH真空脫氫的設置

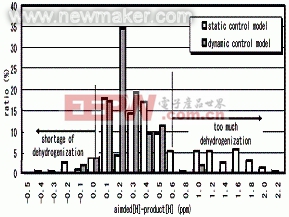

圖6 靜態控制與動態控制的RH脫氫效果比較

表1 動態脫氫控制縮短處理時間的效果

年美國CitiSteel在用Hydris測定鋼中氫含量的過程中發現,中間包鋼水在穩態鑄造期間其中氫含量隨當時的空氣露點升高而升高,最大變化量在2~3ppm[H]。添加脫氧劑、鋼包熱循環次數、連鑄的不同階段鋼中氫含量都有不同的變化[20]。

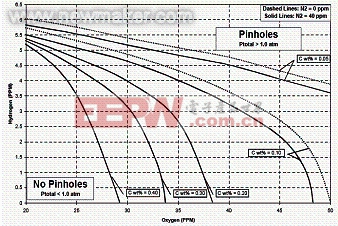

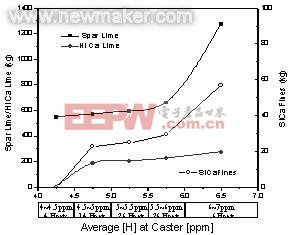

實際上鋼中溶解的[N]、[H]、[O]在鋼凝固過程中因溫度降低而過飽和析出氣體,這些氣體的總壓大于大氣壓時便會產生針孔、氣泡等缺陷。根據熱力學原理,可以給出不同碳含量的鋼種形成針孔的[N]、[O]含量區間,如圖7所示[21]。

圖7 含氮0~40ppm,氧20ppm~50ppm,不同含碳量的鋼在凝固終點出現針孔的條件

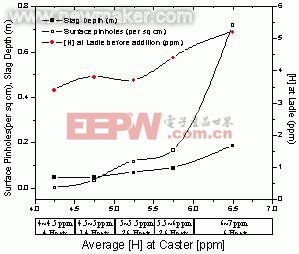

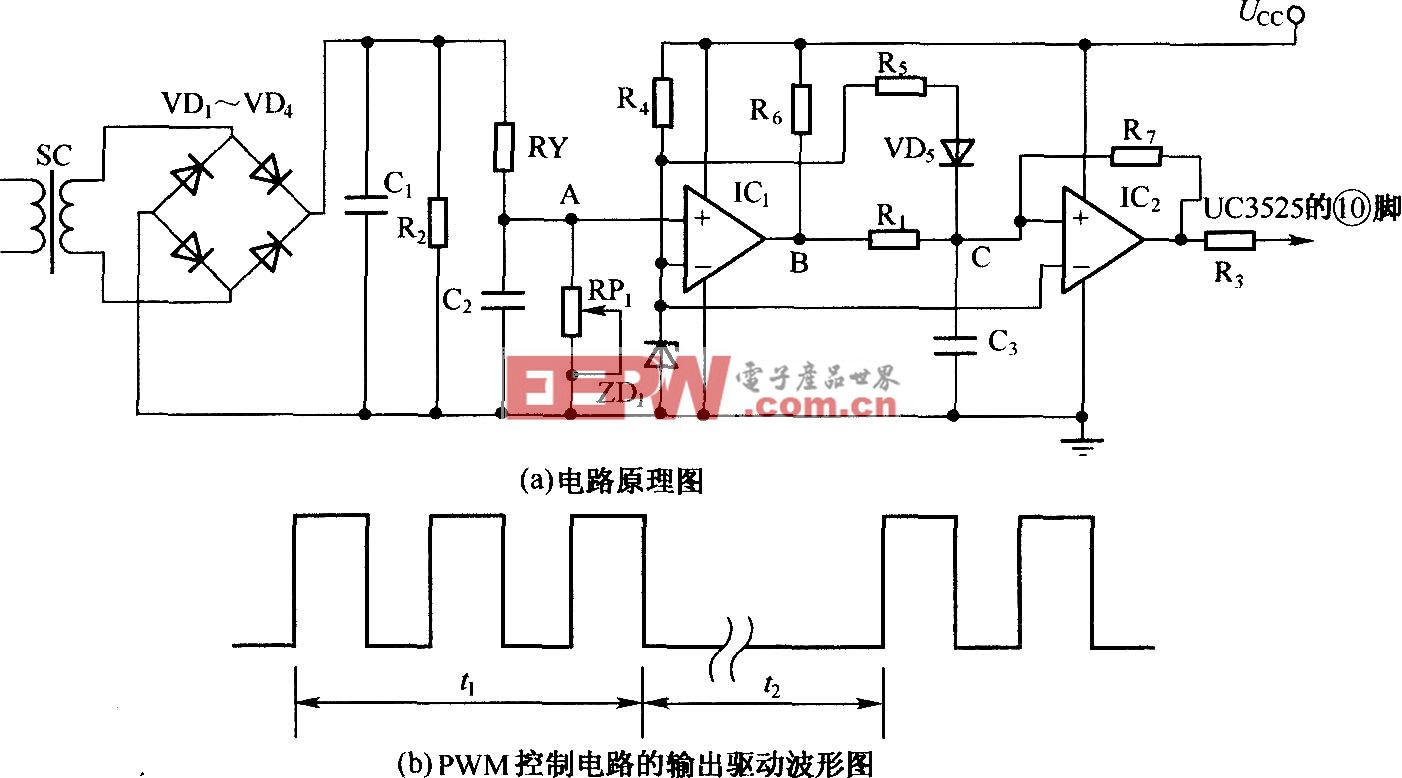

圖8 渣改質劑添加量與中間包鋼水氫含量的關系

圖9 平均鋼包下渣深度、針孔數、鋼包渣改質前氫含量與中間包鋼氫含量的關系

鋼水中各種成分的在線測定技術逐漸成熟。這些技術大大提高了鐵水預處理、二次精煉、連鑄等各工藝環節的過程控制水平,加深了人們對鋼中氣體引起的鑄坯質量問題的認識,為解決相關的質量問題提供了手段。我國的鋼水成分在線測定技術尤其是傳感器的研發相對落后,產品的質量穩定性亟待提高,新產品開發和新技術應用方面更應該加大投入。

作者介紹:李光強博士 武漢科技大學材料與冶金學院教授

研究方向 高純凈度、高性能、高附加值鋼鐵產品制備 純凈鋼的化學冶金 冶金資源綜合利用及環保 高溫熔體物理化學 光纖傳感器相關文章:光纖傳感器原理

評論