Profibus-DP和Ethernet構建的工控網在連鑄機中的應用

③ Profibus—DP(3)

主站為CPU417—4DP,從站為Siemens公司的變頻器,其通信過程及結構類似于(DP2)。

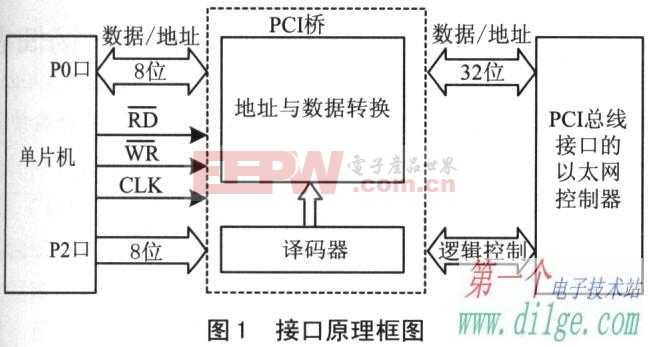

2 過程監控層

由工業控制計算機PC和PIE 加以太網通信模塊(CP443—1)組成工業以太網,即組成過程監控層。采用客戶機/服務器結構,根據現場需要可增an/刪減操作站。為了保證系統的可靠性、安全性,服務器均采取雙機熱備,當前臺運行的服務器出現故障時,后臺運行的服務器能實時無影響地切換到前臺。工控機利用FactoryLink組態軟件實現對現場設備的監控,將現場第一線的數據傳送到控制室,置于實時數據庫進行控制及計算、參數動態實時顯示、報警及歷史曲線的顯示和數據保存,并將實時數據庫的數據送到服務器的數據庫中保存和處理(圖5)。

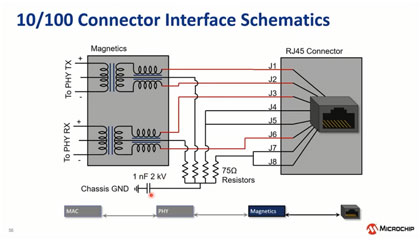

以太網技術的發展增強了通信的確定性。首先,在網絡拓撲結構上,采用星形連接及交換式Hub,提供數據緩沖及具有確定接收數據的網段智能,使數據沖撞及重發機會最小化;其次,快速以太網(100Mbps,1Gbps)的發展及網絡冗余技術使以太網更適應于實時應用;另外,改進的通信協議克服了TCP/IP協議中的緩沖器滿足發送及沖撞控制中允許“丟”包等缺點。光纖不受噪聲干擾,適合使用于實時監控的高噪聲現場環境。具有TCP/IP接口的現場設備(field device)可以無須透過現場的計算機,直接連接Intemet,實現遠程監控(remote contro1)的功能。

從傳感器到管理層的直接通信可實現整個工廠的聯網,實現以太網上不同工業自動化設備間的互操作和互換。FacmryLink與PIE的通信是通過~P/IP協議進行的,因此必須在PIE的硬件組態上給以太網通信模塊CP443—1分配II)地址,在上位機為FactoryLink軟件安裝S7I/O Driver,通過Simatic NET的COM S7為FactoryLink軟件設置好正確的連接數據庫文件。

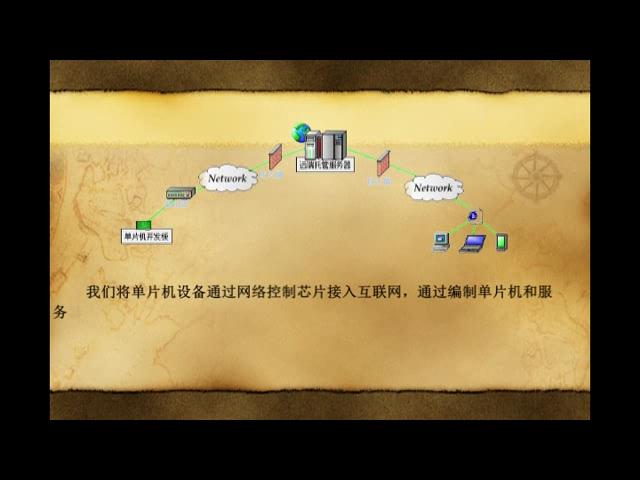

3 生產管理層

通過網絡可將生產、計劃等進行統一組織、調度。采用通用~P/IP協議,通過訪問服務器數據庫可對數據庫記錄進行增加、修改或刪除。也可直接通過訪問服務器來了解現場的生產動態,在線監控生產設備狀態,診斷設備故障及維護等,使生產處于動態控制狀態中。

4 結束語

隨著網際網絡與信息技術的日漸成熟,工業界有越來越多的通信與自動化應用正逐漸形成采用以太網和TCP/IP協議作為主要通信接口的新趨勢。它融現場總線技術、PLC技術、以太網技術、可視化人機接口技術及生產管理技術為一體,使系統穩定、可靠,降低投資成本。

評論