糊矢量控制的多電機同步控制系統的設計方案

1 引言

隨著近年來傳動系統的發展,多電機傳動系統已經被廣泛地應用于各種領域。為了提高多電機傳動系統的動態性能和穩態性能,滿足一些特定系統對多電機控制的同步要求,多電機協調同步控制方法的研究變得越來越重要。針對交流電機的數學模型是一個高階、非線性、強耦合的多變量系統,以及矢量控制的不完全解耦性等缺點,本文引入了智能控制中的模糊控制技術,選用參數自調整模糊控制器,設計了一種基于模糊矢量控制的多電機同步控制方案從而提高系統的動態性能。方案中使用西門子變頻器的矢量控制功能對交流電機進行變頻調速,在西門子PLC中實現了參數自調整的模糊控制。并通過Matlab進行系統設計的仿真驗證和分析。

2 多電機同步控制系統概述

在現代應用系統的設計開發過程中,充分利用計算機仿真、實驗技術,對于系統設計開發過程中合理選擇系統結構、優化系統參數、檢驗控制方法,提高系統設計與開發效率有著極其重要的作用。本文依據已提出的矢量變頻調速與合成誤差補償主從串聯控制方案構建了主從軸協調控制實驗系統,為實際應用系統的設計積累經驗與資料,硬件結構圖如圖1所示。由于可編程控制器(PLC)具有硬件簡單、編程方便、抗干擾性強等有點,現已廣泛的應用與交流電機控制系統中,本章介紹的矢量控制是以PLC作為控制核心的控制系統。

多電機同步控制系統的正常運行對電氣傳動控制系統的要求基本有以下幾點:

(1) 傳動系統要有一定的穩定精度和快速動態響應。其中穩態精度±0.01~0.02%,動態精度±0.05~0.5%,同步動態精度為±0.05~0.45%;

(2) 工作速度要有較寬、均勻的調節范圍。調節范圍為![]() 之間;

之間;

(3) 具有負荷動態調整的功能,以免造成負荷動態轉移而引起的過流或過壓;

(4) 具有良好的接口能力。

3工業控制系統的硬件設計

3.1 變頻PLC控制系統

在工業自動化控制系統中,最常見的是變頻器和PLC的組合應用,并且產生了多種多樣的PLC控制變頻器的方法,構成了不同類型的變頻PLC控制系統。

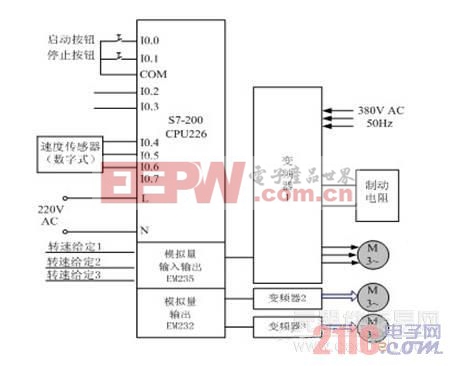

變頻PLC控制系統在變頻器控制中屬于通用的一種控制系統。一個變頻PLC控制系統通常由三部分組成,即變頻器本體、可編程控制器PLC部分、變頻器與PLC的接口部分。交流電機由西門子變頻器進行一對一的傳動控制。西門子S7-200PLC負責控制系統的開關量、負責數據的處理和工藝控制。交流變頻器通過RS-485實現與PLC之間的通信。

PLC變頻控制系統實驗室設備結構框圖如下圖所示:

圖1 系統實驗結構框圖

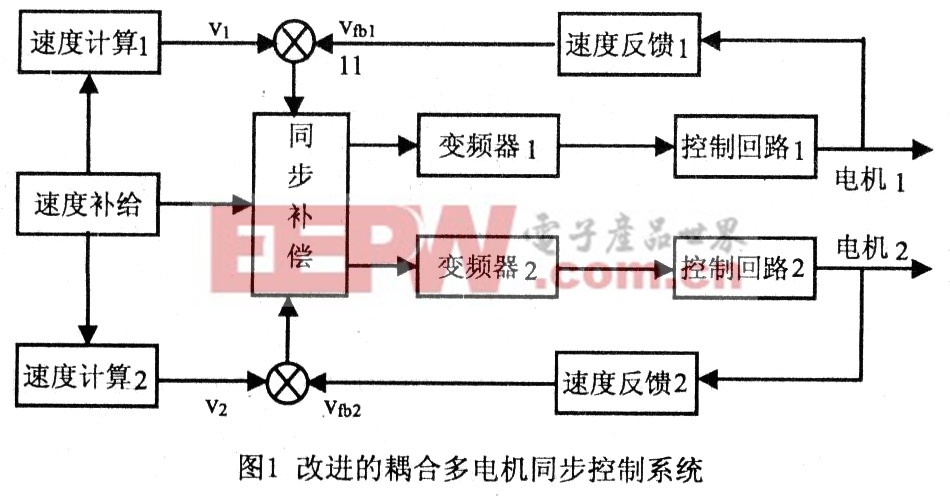

本文重點研究交流電機的同步控制,為達到研究目的,在上述工業控制網絡中,以一臺交流電機為主動電機,以其它交流電機為從動電機,按照交叉耦合并行同步控制方式,進行交流電機的同步控制。

系統中,由S7-200系列PLC完成數據的采集、處理和對變頻器、電動機等設備的控制任務。主、從電機接受PLC或其他系統的速度指令,通過編碼器形成速度反饋,使系統達到精確的速度控制。當主電機獲得PLC的啟動命令和速度給定時,經過矢量變頻器進行處理,調整轉矩獲得給定的速度。如果從電機并未將力矩傳遞到負載上,那么從電機將感覺到負載重增加扭矩,同時主電機也將相應的減小扭矩;若主電機負載稍輕,那么主電機就會相應的減小扭矩以保證與從電機保持相應的速度,主從任何一方的負載變化必將反映在另一方的輸出轉矩變化上。

評論