Profibus現場總線在高效方坯連鑄機控制系統中的應用

馬鋼第三煉鋼廠高效方坯連鑄機采用全弧型漸近矯直機型,連鑄半徑為8m,鑄坯斷面為140mm×140mm,定尺長度為16000mm,單爐澆注鋼水量為65t,澆注時間為28min/爐,年產合格鋼坯量70.93萬噸,鋼水收得率97%。

連鑄機控制系統由基礎自動化級和過程控制級組成,其中基礎自動化級配備一套公用PLC、6套鑄流PLC,分別對連鑄機實施順序和邏輯控制。控制系統采用了西門子S7-400系列PLC,下掛Profibus-DP網,并通過DP/PA鏈接器將總線儀控設備接入工業控制網絡,真正實現了“集中管理,分散控制”的目的。同時,全數字化通信模式的抗干擾能力強、測量控制精確度高,借助數字雙向傳輸的特點和先進的設備管理軟件,可實現參數遠程設定,采集豐富的儀表信息,有利設備故障診斷,改善管理狀況。過程控制級由二級計算機構成,通過工業以太網與基礎級的PLC相連,并依靠控制模型和數據庫對一級控制系統實施指導、管理和跟蹤。人機界面可顯示運行圖、棒圖、趨勢圖、報警、設定等畫面和圖表,并進行系統的安全聯鎖和數據管理。

系統構成圖

一系統組成

基礎級采用7套S7-400PLC作為連鑄機的控制器,其CPU類型是416-2DP,并帶有通信功能,可與擴展單元的IM-153、IM-157通信卡以及變頻器通過Profibus-DP控制網相聯,其中擴展單元采用ET-200M和鏈接器(DP/PA)作為子站。控制軟件為STEP7,并集成西門子過程設備管理軟件PDM。控制級采用西門子工控機作為監控站,與PLC通過快速工業以太網(基于TCP/IP協議)連接,系統運行西門子公司基于WindowsNT4.0的WinCC軟件。

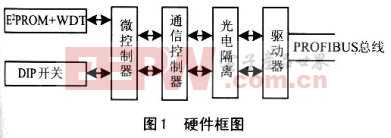

1.硬件構成

系統構成如附圖所示(因篇幅限制,圖中僅給出了公用系統的配置,鑄流部分與之類似)。

圖中PC1、PC2、PC3分別為上位機監控站;PLC0至PLC6分別為公用系統控制站和一至六流的主PLC;6個ET200為電控系統的遠程站,分別為MCC站、結晶器振動液壓站、拉矯液壓站、出坯和火切站、兩個主控站;大包回轉變頻器、中間包行走變頻器、移鋼機變頻器、U/V冷床變頻器均通過Profibus-DP接口掛在DP總線上。DP/PA鏈接器為S7-400PLC的從站之一,同時又是現場總線儀控設備的PA主站,由網絡部件耦合器實現所有Profibus-PA總線檢測儀表與DP總線的鏈接,在傳輸更多檢測、控制信息的同時亦可獲取總線設備自診斷信息。

2.軟件配置

操作站軟件為WinCC(5.0SP1版)軟件,網絡平臺為WindowsNT4.0,WinCC自帶數據庫,并提供監控畫面和PLC組態工具。S7組態軟件為STEP7(5.1SP),內嵌西門子過程設備管理軟件PDM。

二連鑄機主要的控制系統

1.鋼水溫度測量系統

經轉爐爐外精煉處理后的合格鋼水到達鋼水接收跨,由起重機將鋼包吊運到鋼包回轉臺受包側,回轉180°過跨至澆注側定位。然后由人工使用一次性快速S型熱電偶測出鋼水溫度,并將溫度信號同時傳至PLC和大屏幕顯示器。

工藝工程師根據鋼水溫度和所要澆注的鋼種,通過HMI從二級系統歷史數據庫中調出相應鋼種的澆注參數,并可根據需要進行參數調整。

評論