基于現場總線的網絡監控系統的結構和實現方案

在絡紗過程中清除紗線中的有害紗疵,是紡紗生產的關鍵工序之一。以往紡紗過程中的清紗管理只是單機管理,利用電子清紗控制器(一種由兩級單片機構成的RS-422全雙工總線式監控裝置)實時進行120路紗線上的紗疵清除工作;并完成該機臺相關參數的設定、統計、故障實時監測和LCD界面控制等工作;同時積累了大量生產數據,形成了“信息孤島”,不利于全車間范圍內的絡紗生產和質量管理。為了提高車間的生產效率和管理水平,我們開發實現了一個基于現場總線的電子清紗器網絡監控系統。該系統中,電子器清紗器具有了數字通信能力;同時增設工控機作為遠程監控計算機,利用MOXA CP-114IS異步多串口卡組成以RS-485為物理層的現場總線,將單個分散的現場設備變成網絡節點,實現現場設備與遠程監控計算機之間的數據傳輸和信息交換。系統最大掛接127臺電子清紗器,輪巡采集每一臺電子清紗器中的相關數據,組建數據庫并進行統計分析,及完成相關參數的統一設定;增設網絡型溫濕度傳感器對紗線的生產條件自動監測紀錄,避免了人工抄錄的繁重工作;同時LED條屏顯示器滾動顯示生產通知以及崗位產量質量實時數據,增強了崗位間的競爭力。下面對該系統做詳細闡述。

本文引用地址:http://www.j9360.com/article/201807/384019.htm1 系統拓撲結構:

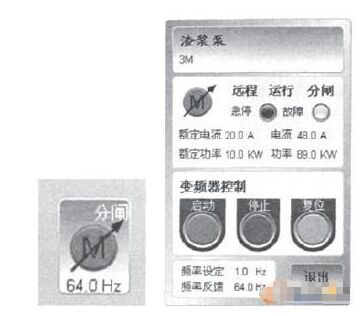

整個系統是一個基于RS-485物理協議,自定現場設備通信協議和標準現場總線協議共存,實現數據傳輸與信息交換的現場總線系統。包括監控層、通信層、現場設備層三部分。系統結構如圖1所示。

1.1監控層

用工控機作為車間級監控服務器,接收底層現場設備傳送的數據并組建數據庫,實現對現場設備的監控管理,進行工藝參數的設定和修改。同時可以通過Intranet/Internet技術與企業局域網或遠程控制網站相連。

1.2通信層

約定通信協議與各底層現場設備通信。由MOXA CP-114IS、研華ADMA-4510S(中繼器)形成基于RS-485物理協議的現場總線。其中,中繼器主要是考慮到現場設備與車間級監控服務器通信距離遠時選用。

1.3現場設備層

由數臺電子清紗器、溫濕度傳感器以及LED條屏顯示器構成。其中與電子清紗裝置的連接是利用8251 USART(Universal Synchromous/Asynchronous Receiver/Transmitter)芯片,加入RS-485通信驅動電路形成數字通信接口,在保證原有功能不受影響的前提下,通過通信層與監控層交換數據。

2 通信層設計

2.1通信協議

監控層工控機(稱主機,以下同)通過PCI通信控制卡(MOXA CP-114IS)的COM端口形成基于RS-485物理協議的現場總線,最大可與127臺現場設備電子清紗器(稱從機,以下同)進行主從通信。從機核心為Intel 8031單片機,異步串行通信波特率可達19.2Kbps;每一字節傳送數據共有11位:1個起始位,8個數據位,1個奇偶校驗位,1個停止位。主機與從機通過通信層以數據包形式傳送數據,數據包格式如表1所示。

q35o4w4lhsf0521.gif (6.47 KB, 下載次數: 0)

表1 通信數據包格式

其中:55H,AAH分別為幀頭和幀尾,用于標識一個完整的數據包;數據包第2字節中的D6~D0為下位機的唯一地址編碼,確保某一時刻通信鏈路的唯一性,D7位用于標識數據流的方向,便于處在總線上的各節點判斷數據流向,并配合地址碼表示每一數據包的目的地址或源地址;數據包3、4字節同為數據包的長度,以增強通信的可靠性;第5字節為操作碼+項目碼共同組成的命令碼,并結合數據流標志明確通信命令所表示的內容和動作要求(如設定,查詢,正反向應答等);緊接著的部分為數據包的可變信息體,根據不同的通信項目由主機下傳的參數或是從機上傳應答的數據組成;校驗和采用字節累加(不計進位),保留最低字節計算的結果,確保數據包傳遞的正確性。

2.2通信過程

通信采取主從應答方式,主機首先發送地址幀作為握手,被尋址的從機應答主機,建立連接;在判斷地址符合后,主機給被尋址的從機發送控制命令,被尋址的從機根據其命令向主機回送相應的數據或應答。同時所有未被尋址的從機根據通信協議監聽總線上的下行數據(以主機為參考點),以便取得地址信息與主機建立連接。

現場設備層設計

3.1現場設備層硬件設計

現場設備層每臺現場設備均由16個前級數據采集處理器(實時采集120路紗線信號,采用RS-422全雙共總線與后級單片機通信)和1個后級單片機構成監控裝置。為了實現與上位監控層的數字通信,加入RS-485通信驅動電路。

圖3 現場設備層硬件原理框圖

3.2現場設備層軟件設計

作為現場設備的電子清紗器是一個24小時不間斷運行的多任務實時監控裝置。由于該裝置要檢測跑紗平均速度為600m/min,共120路紗線的紗線截面變化信號,使其具有很高的實時性要求;同時還要實現相應的動作控制(如對有害紗疵的切除等)以及后級單片機系統的實時處理,顯示、統計等功能,又決定了該裝置的多任務性。這樣在保證原系統的實時性和多任務性的同時,加入現場設備層的通信軟件在編寫時就有了一定的特殊性。我們借鑒Windows編程的原理,在單片機編程中進入消息概念,進行基于消息的多任務機制編程。從機的監控軟件主要流程如圖4所示(主要對通信部分說明)。

圖4 從機監控軟件主要流程圖(左—主程序 ,右—T0中斷程序通信部分)

其中:主程序主要完成上電自檢、消息巡檢、按照消息隊列組織通信信息體、數據發送、功能鍵散轉、驗校設備等工作。為了保證系統的實時性,必須減少中斷服務的時間占用,因此在中斷程序中只做簡短的消息標志處理和必要工作。大量的消息響應工作則利用中斷的間隙進行處理。

T0中斷每0.5毫秒產生一次,該段程序是整個從機任務的管理員,是現場設備程序的核心。T0主要完成總線上數據的接收和判斷、采用時間片算法完成對紗線信號采集器的通信控制、車速的采集、產質量記錄等任務。值得說明的是,為了保證從機的實時性,沒有采用常規的中斷通信接收或等待查詢的接收編程方式,而是結合T0中斷時間的周期性和異步串行數據傳輸的特點,定時做數據接收端的掃描,完成數據的接收(這部分程序占時不應大于60個機器周期,否則影響主程響應的實時性);當主程監測到有完整數據包到來標志后,進行數據包的流向、地址以及正確性分析并置欲發送信息的裝配標志;同樣當主程巡檢消息隊列時發現信息裝備標志后,則分析主機命令、裝備信息、建立發送標志,并以消息的形式通知主程用查詢方式發送數據包。這樣做不僅可以提高中斷的響應速度,又不影響數據的處理和其他任務的執行。很好的解決了多中斷實時數據響應與數據處理耗時之間的矛盾,從而提高了系統的實時性。

評論