PROFIBUS現場總線在無縫鋼管廠中的應用

CPU315-2DP最大的從站數量為12臺,超過這個數量將使網絡傳輸信號失敗。在減徑機區中作為從站的設備數量達到24臺,當通過工業以太網交換機(ESM)對減徑機區上位機WINCC采集信號時出現了信號丟失,最終本系統的CPU改為CPU317-2DP(最大的從站數量為30臺),從而實現了減徑機區信號的有效交換。當需要擴展總線的長度或PROFIBUS從站數大于32個時,應加入RS485中繼器。系統傳輸速率為1.5Mbit/s時,PROFIBUS現場總線最大的長度是200m,減徑機區要求PROFIBUS的長度為500m,這樣擴展到500m,就需要加入兩個RS485中繼器,這就可以同時滿足長度和傳輸速率的要求。在140機組無縫生產線的減徑機區、冷床區、軋管機區均采用了RS485中繼器[2]。

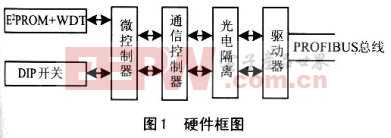

圖1 減徑機硬件組態

3 控制系統軟件功能實現

生產管理級的人機界面HMI、工程師站系統均配以WINCC 6.0工業組態軟件。可以實現對整個減徑機的在線監控,工藝生產參數設定、各種歷史數據的存儲分析,并形成各種歷史趨勢記錄曲線,為設備故障、質量生產事故分析提供依據;對減徑機等設備進行必要的操作控制、參數設定修正,動態的顯示圖畫圖表,同時具備故障報警、顯示、存儲及打印等功能。

基礎自動化級配置STEP 7 V5.3編程軟件。完成功能:手動/自動/檢修、操作臺/機旁操作箱等工作方式選擇控制邏輯;減徑區速度調整(節)方式: 減徑機設備的啟動、停止及緊急停車控制;手動/自動方式下速度級聯調節;動態沖擊速降補償;事故連鎖報警,生產聯系信號;物料跟蹤;主傳動間微張力控制;液壓、潤滑、冷卻輔助系統控制、聯鎖及報警功能;網絡通訊與管理。

PLC的程序是基于STEP 7 V5.3編程軟件編寫的,由于STEP 7 V5.3采用了模塊化的設計方法,所以在減徑機區我們采用FC1―FC14作為14臺直流傳動裝置的功能塊,FC20―FC24作為輥道變頻器和高壓水除鱗裝置的功能塊。另外采用全局數據塊DB1-DB4,為了整條線數管理據的統一,規定DB1為上微機WINCC的全局數據塊,DB2作為變頻器和直流調速裝置的全局數據塊,DB3 作為觸摸屏TP177A的全局數據塊 ,DB4作為編碼器全局數據塊 ,這樣大大地提高了程序的可讀性,減少了代碼維護的工作量。

另外當CPU檢測到程序處理過程中的錯誤和可編程控制器中的錯誤時,CPU會調用適當的組織塊(OB)。如果相應的OB塊不存在,CPU會進入STOP模式。這意味著錯誤的影響可以減小或根除。在減徑機區的程序中使用了如下的OB塊:I/O冗余錯誤OB70,CPU冗余錯誤OB72,電源故障OB81,診斷中斷OB82,CPU硬件故障OB84,編程順序錯誤OB85,機架故障OB86,通訊故障OB87,編程錯誤OB121,I/O訪問錯誤OB122[3]。

4 結論

這種基于現場總線基礎上的控制方案,系統結構得到簡化。從設計、安裝、投運到正常生產運行及其檢修維護,都體現出該控制系統的優越性,主要表現在:第一,節省硬件數量與投資;第二,節省安裝費用;第三,節省維護開銷;第四,用戶具有高度的系統集成主動權;第五,提高了系統的準確性與可靠性。第六,減少操作維護人員, 方便調度指揮, 取得了顯著的經濟效益。總之,Profibus-DP 現場總線的成功應用, 不僅降低成本, 簡化控制系統的配置,而且提高了系統運行的可靠性,尤其是其靈活全面的故障診斷能力及網絡通訊能力, 方便了施工、調試和維護, 使系統綜合運行成本大幅減少, 系統性能大幅度提高。不僅使控制系統的檔次跨上了一個臺階, 而且為天津無縫鋼管廠控制系統的綜合調控改造打下了良好的基礎。本技術已成功的應用在天津市無縫鋼管廠140機組,并于2006年4月18日全線順利投產。

參 考 文 獻

[1] 崔堅.西門子工業網絡通訊指南. 北京:機械工業出版社,2005.6,

[2] SIMOVERT MASTERDRIVES 矢量控制書本型變頻器 西門子電氣傳動有限公司(SEDL),2004.5

[3] 西門子(中國)有限公司.SIEMENS STEP7 V5.3編程軟件

評論