基于PROFIBUS現場總線的PLC與傳動變頻器間的通訊

1 引言

隨著現代生產工藝的飛速發展,現場對傳動設備的快速性、連續性、系統性的使用要求越來越高。單臺變頻器的獨立運行的模式已經不能滿足要求,多臺成組系統運行成為最大特點。所有的本地柜前操作已經發展為計算機集中遠程自動控制模式。這些特點都建立在計算機、PLC、傳動裝置間的數據通訊的基礎上。以此來實現現場設備的運行狀態監控和控制命令的下達。現場總線的發明和應用為實現上述功能提供了技術保證。現在使用較為廣泛的現場總線有:PROFIBUS、Canbus、Modbus、Devicenet、Lonworks等。本文重點介紹以PROFIBUS 現場總線為基礎的西門子SIMATIC S7 PLC和6ES70系列變頻器間的通訊技術。

2 PROFIBUS現場總線概述

PROFIBUS是一種應用較為廣泛的現場總線,其總線標準是國際總線標準IE61158的重要組成部分。是一種開放式系統,令牌結構,以互聯網(open system interconnection-SIO)作為參考模型。有3個兼容部分組成部分即PROFIBUS-DP(Decentralized periphery), PROFIBUS-PA(Process automation),PROFIBUS-FMS(Fieldbus message specification)。其中DP是一種高速低成本通訊,用于設備級控制系統與分散式I/O的通訊。采用RS485數據接口,傳輸介質用光纖或雙絞電纜,傳輸波特率從(9.6k~12M)bps,傳輸距離可以通過Repeter進行擴展,每個DP網上可以同時配置122個從站,是一種功能強大的現場總線。下面介紹的PLC和變頻器間的通訊也是基于PROFIBUS-DP技術進行的。

3 PROFIBUS-DP的數據通訊格式

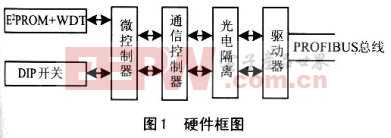

傳動裝置通過PROFIBUS-DP網與主站PLC的接口是經過通訊模塊CBP板來實現的,帶有DP口的S7-300和400 PLC也可以通過CPU上的DP口來實現。采用RS485接口及支持(9.6k~12M)bps波特率數據傳輸(數據傳輸的結構如圖1所示),其中數據的報文頭尾主要是來規定數據的功能碼、傳輸長度、奇偶校驗、發送應答等內容,主從站之間的數據讀寫的過程(如圖2所示)核心的部分是參數接口(簡稱PKW)和過程數據(簡稱PZD),PKW和PZD共有五種結構形式即:PPO1、PPO2、PPO3、PPO4、PPO5,其傳輸的字節長度及結構形式各不相同。在PLC和變頻器通訊方式配置時要對PPO進行選擇,每一種類型的結構形式如下。

圖1 數據傳輸的結構

圖1 數據傳輸的結構  圖2 主從站間數據讀寫過程

圖2 主從站間數據讀寫過程 PPO1 4 PKW + 2 PZD (共有6個字組成)

PPO2 4 PKW + 6 PZD (共有10個字組成)

PPO3 2 PZD (共有2個字組成)

PPO4 6 PZD (共有6個字組成)

PPO5 4 PKW+10 PZD (共有14個字組成)

參數接口(PKW):參數ID號(PKE)、變址數(IND)、參數值(PWE)三部分組成。過程數據接口(PZD):控制字(STW)、狀態字(ZSW)、主給定(Main setpoint ),實際反饋值(Main actual value) 等組成,另外要了解掌握控制字和狀態字每一位的具體含義,并熟悉西門子變頻器參數的具體應用,在通訊參數設置時需要具體定義。

4 實現通訊的軟硬件要求和參數設置

(1) 硬件要求

133MHz以上且內存不小于16MB的編程器。

西門子S7-300/400系列PLC,RAM不小于12kB,并帶有PROFIBUS-DP接口,或是S7-400(RAM不小于12kB)配CP443-5的通訊板。

帶有CBP通訊模塊和帶有CU2/SC的VC板的變頻器

(2) 軟件要求

Win 95或Win NT(V4.0以上)

STEP7(V3.0以上)

安裝DVA-S7-SPS7

(3) 通訊設置基本步驟

設置傳動參數

PLC硬件配置

創建數據塊

編寫通訊程序

系統調試

(4) 傳動參數的設置

P053 = 3 參數使能

P090 = 1 CBP板在2#槽

P918 = 3 從站地址

P554.1=3001 控制字PZD1

P443.1=3002 主給定PZD2

P694.1=968 狀態子PZD1

P694.2=218 實際值PZD2

西門子plc相關文章:西門子plc視頻教程

數字通信相關文章:數字通信原理

評論