基于PLC的物料定量給料系統的設計

在生產領域中,各種原料之間的配比精度對生產過程的穩定和產品的質量、產量有重要的影響。定量給料系統已廣泛應用于水泥建材、冶金化工、電力煤炭等行業粉體連續輸料的流量測量與定量給料的工業環節,如水泥廠人窯煤粉的定量給料及輸送就是一個典型的例子,其供料過程中的穩定性、均勻性等問題是影響計量精度的主要因素。由于它用途廣泛,對提高給料系統的自動化程度就有著重要的現實意義。

本文 的 物 料定量給料系統是根據國內外智能配料系統的發展狀況和趨勢,結合企業提出的具體要求的基礎上設計的配料系統計量裝置;它采用可編程序控制器作為整個控制系統的核心,具有原理先進、結構簡單、給料均勻可靠、測量準確等特點。

1 系統結構及設計

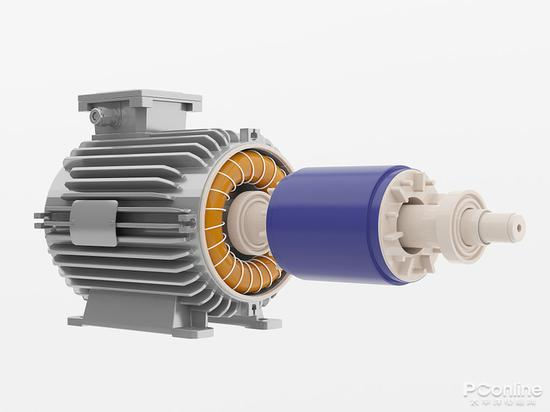

可編程控制器在機電一體化產品中應用范圍極廣,其主要特點是:工作可靠、可與工業現場信號直接輸人輸出連接、組合靈活、編程容易、安裝簡單、維修方便、運行迅速,為繼電器邏輯控制所望塵莫及。

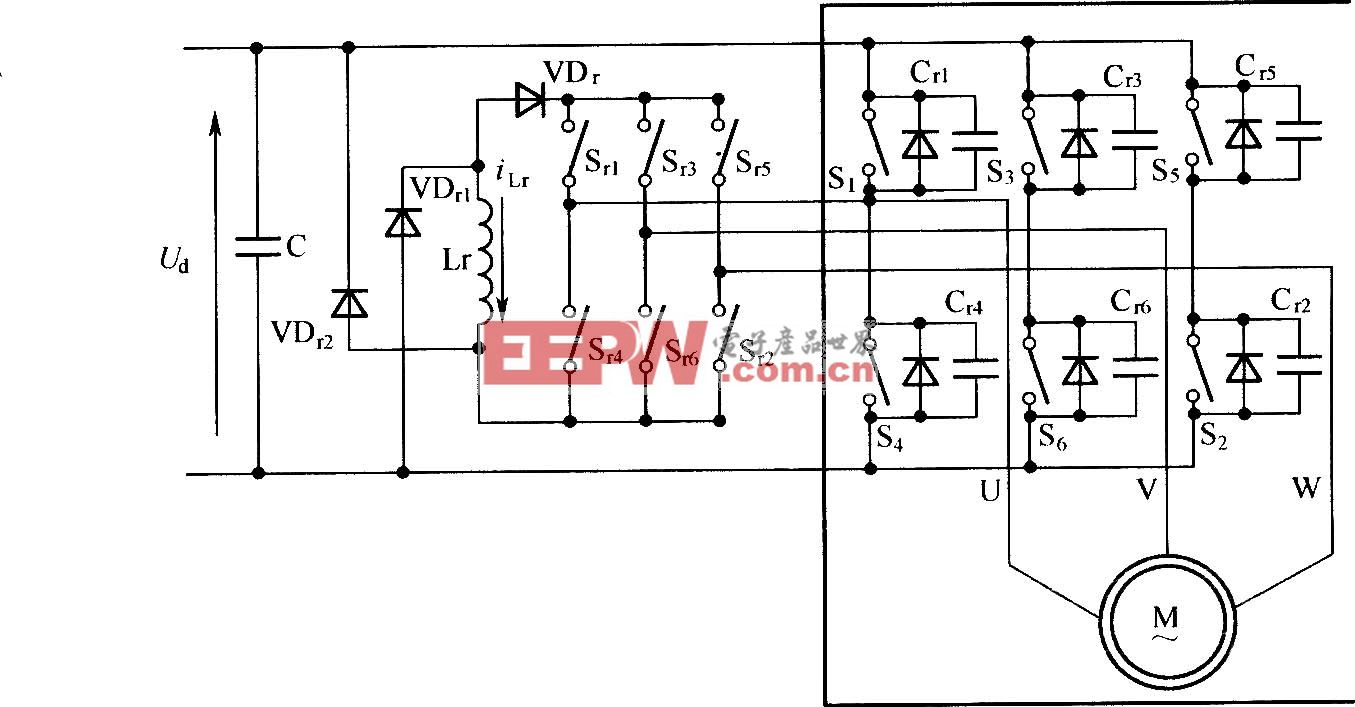

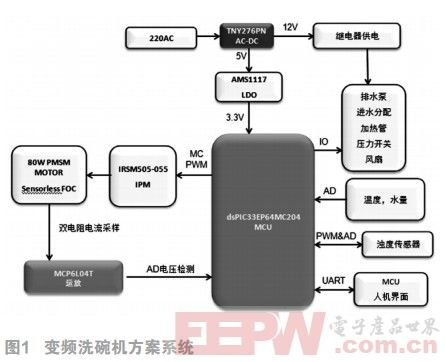

該計量裝置控制對象和參數多,工作條件惡劣,且要求具有一定的管理功能,為提高系統的可靠性,便于維護 ,擬采用以可編程控制器為核心,以觸摸屏計算機作為交互界面,配以各種輸人輸出專用模塊和專用信號調理電路組成一個完整的控制系統。系統總體結構如圖1所示。

圖1 系統總體結構框圖

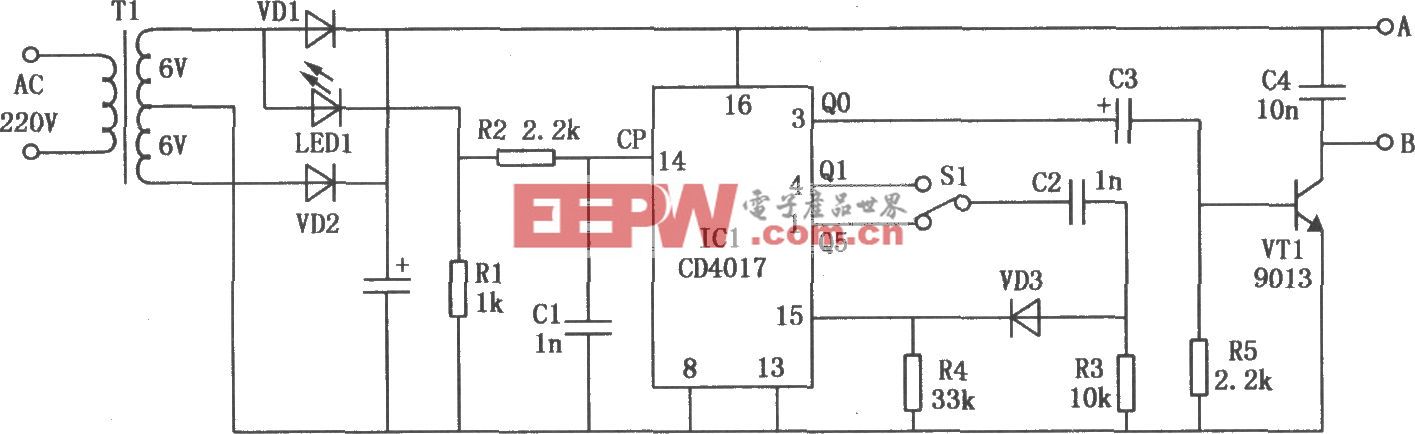

系統測控時序圖[3」如圖2所示。系統在料位最低點①時,控制輸出裝料生成指令,裝料閥接受打開指令后打開,系統進人體積給料期。經過一個時間延遲后,裝料閥全部打開,并發出裝料閥全開反饋信號給控制系統,經過一個設定的時間延遲后,硫化空氣打開,系統進人快速加料階段。當物料加到料位最高點④時,稱重系統檢測到料斗滿料信號而輸出裝料閥關閉指令,裝料閥接受指令開始關閉,系統運行到裝料閥全關點⑤時,輸出蝶閥關閉信號,到此系統裝料過程結束,進人出料階段。經過一段穩定時間后系統運行到重量給料開始點⑥,此時體積給料結束,系統進人到重量給料階段,測量和控制周期開始,持續到給定的下一個料位最低時,系統又發出裝料控制的指令。以此循環交替進行給料作業。

圖2 控制系統時序圖

評論