變頻技術在天脊集團生產設備上的應用

0 引言

本文引用地址:http://www.j9360.com/article/201808/387816.htm天脊煤化工集團有限公司是國家大型煤化工企業,其產品在市場占有一定的優勢地位。在公司各種設備中,動力設備占很大比例,故電力的大量消耗在一定程度上影響了企業的效益。近年來,隨著變頻調速技術的迅速發展,變頻調速器以其體積小,重量輕、可靠性高、通用性強、調速范圍大,保護功能全、特性硬及節能等優點,倍受人們的青睞。為此公司應用變頻技術在各生產系統重點改造了幾個項目,改造后效果良好,這為公司其他項目的改造提供了實踐經驗。

1 變頻調速的工作原理

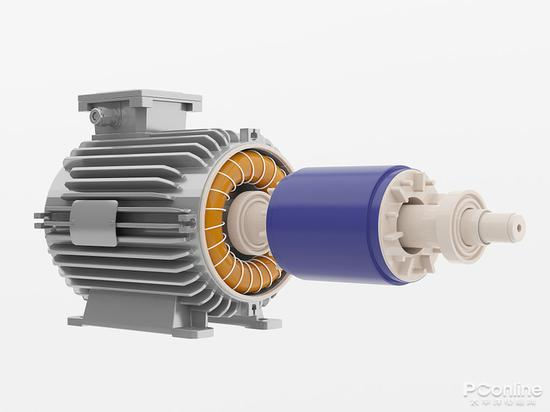

由電動機特性可知,異步電動機輸出軸轉速(簡稱電機轉速)為n=(1-s)伊60伊f/p,其中,n 為電動機同步轉速;f 為電動機定子供電頻率;p 為電動機極對數;s=(no-n)/no 為轉差率;n0 為異步電動機的轉速。

以往的電機調速大多通過改變參數p 和s 實現的。由于交流異步電動機的轉速與同步轉速之間的轉差率s 極小,若將這一微小差別忽略不計則上述公式可近似等同于電機的轉速公式。異步電動機的變頻調速就是通過均勻地改變定子供電頻率f,平滑地改變同步轉速而實現調速的,并且在調速過程中,從高速到低速均能保持較小的轉差率,因而具有高效率、寬范圍和高精度的調速性能,以及足夠強度的機械特性,并可實現無極調速,因此,變頻調速是異步電動機比較理想的調速方法。

2 變頻調速節能原理分析

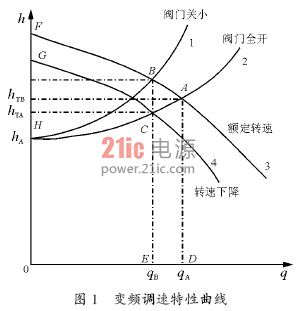

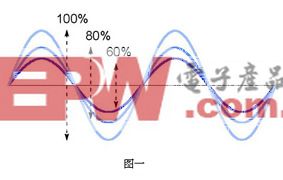

在化工行業,負荷以泵類為最多,風機類次之,另外還有螺桿壓縮機類、攪拌器類等,其中泵類和風機類占到總負荷的80%以上。在以往的生產中,對風機、泵的流量、壓力等參數的控制主要是依靠調節風門的開啟度或者通過節流閥控制流量、壓力,這樣不管是在出口端控制還是在入口端控制,都是以能量損失為代價,致使大量的電能消耗在克服風門及管道的系統阻力上。而變頻調速可以通過調節電動機的轉速來控制流量或壓力的大小,當轉速減小時,電動機的能耗以轉速的三次方的速率下降,節能效果非常顯著。變速調速是在管路特性曲線不變時,通過改變轉速來改變風機或泵的性能曲線,從而改變它們的工作點。變頻調速特性曲線如圖1 所示。

圖中曲線1、2 是采用節流閥控制流量的特性曲線。曲線1 為閥門關小時的特性;曲線2 為閥門全開時的特性;曲線3為額定轉速下的揚程特性曲線。閥門關小后,泵的流量由qA下降到qB,泵的工作點自A 點轉移到B 點后穩定工作,可以看到此時流量減少,但同時泵的揚程有所增加,由h(G)增加到了h(F),此時電機功率與面積OEBF成正比。曲線4是在保持閥門開度不變的情況下,通過變頻器來調節泵的轉速的曲線。可以看出,泵的工作點由自A 點轉移到C 點,流量自qA減少到qB,泵揚程自h(G)降低到了h(H),電機所消耗的功率比調節節流閥消耗的功率要低,其功率與面積OECH 成正比,對兩種方法進行比較,從圖中可以看出,變頻調速節省的功率駐P與面積HCBF成正比,節能效果顯著。

從另一個角度來看,根據液體力學原理可知:

輸出風量(或液體量)q 與風機的轉速n 成正比;輸出壓力h 與轉速n 的二次方成正比;輸出功率P與轉速n 的三次方成正比。即q1/q2=n1/n2;h1/h2=(n1/n2)2;P1/P2=(n1/n2)3;若轉速下降20%,則功率下降到51.2%;若轉速下降50%,則功率下降到12.5%。

很明顯,即使考慮到裝置本身的耗損,節電效果也是很可觀的。

在變速調速的情況下,當風機低于額定轉速時,理論節電為E=[1-(n1/n)3]Pt (kW·h)其中,n 為額定轉速;n1 為實際轉速;P 為額定轉速電動機功率;t為工作時間。

由于采用變頻調速所需費用比較高,所以其一般在大功率風機上應用價值較大,在小功率風機上一般不推薦使用。

3 改造項目和效果

3.1 X-1601給煤機PIV 的變速改造

天脊集團共有6 臺X-1601 給煤機,擔負著1600# 鍋爐制粉系統的供煤任務,是鍋爐系統中的重要組成部分,給煤機是重要的輔助動力設備。其負荷是依靠電機帶動PIV 無級變速器(錐盤組鏈條式的無級變速器)來調節的。磨煤機中的煤量隨負荷及工況變化而改變,因此,需要根據工藝要求,對給煤機的流量進行調節。原鍋爐系統的給煤機都是通過改變出口閥門的開啟度來調節給煤量的,這是一種以增加阻力犧牲能量為代價的流量調節,當流量減少時,電機的輸出功率并未隨之減少,這些電能主要被消耗在出口閥門上,從而加劇了閥門和管路的磨損。此種方法存在設備復雜,易出現故障點多、運行可靠性差、調速精度及線性度差、維護工作量大等缺點,同時調速電機長期在額定轉速下運行,處于高耗能運行狀態,運行極不經濟。針對給煤系統存在的缺陷及變頻調速的優點,對給煤機進行了變頻改造。

去除PIV減速機和其驅動電機,更改為變頻調速電機直接驅動安全離合器、WGW 減速機,以實現動力傳遞。由變頻調速系統控制鍋爐給煤機變速供煤后,設備運行穩定,調速平穩,能夠滿足機組各種工況下的給煤需求,而且運行可靠性也得到顯著提高。

實測一臺4 kW 給煤機在安裝變頻調速系統前后各項技術指標對比如表1 所列。

由表1 可知由變頻調速電機代替普通異步電動機后綜合節能效果顯著。一臺4 kW給煤機沒裝變頻調速器前工作電流在8~9 A之間,實際每天用電量140 kW·h,使用變頻調速器后工作電流在4耀5 A之間,實際每天用電量75 kW·h,每天可節電65 kW·h,每年可節電19 500 kW·h,6 臺4 kW給煤機一年共節電117 000 kW·h。按0.40 元/kW·h 計,年節約電費117 000伊0.40=46 800 元=4.68 萬元。

另外,原PIV 變速器故障率高,每臺費用約20 萬元,A/B 兩爐各備機一臺,僅備機一項就需40 萬元。改造后設備運行穩定,僅備機這一項年節約費用就達40 萬元。

原設備維護成本高,由于PIV故障,每月每爐約停制粉系統一小時,爐膛助燃需投入油槍兩組(共3 支),消耗燃油3 t。每年按生產10 個月,每t 柴油5 000 元計,兩爐一年消耗燃油費用6伊10伊5 000=300 000元=30萬元。

此次改造不僅簡化了給煤機的傳動過程,方便了工藝控制,還消除了PIV故障的隱患,實現了安全穩定運行,運行一年未發生一次故障,有力的保證了生產的順利進行。綜合年經濟效益為4.68+40+30=74.68萬元。

3.2 氣化爐CY201A-D液壓驅動的變頻改造

公司氣化爐采用魯奇加壓氣化技術,其中氣化爐爐蓖、布煤器的轉動是由液壓馬達經減速機減速后驅動。由于液壓設備存在結構復雜,管路繁多,維修不便、維修費用昂貴等原因,加之氣化廠房灰塵較大,造成備件壽命降低,從而影響液壓系統的正常運行。

在1#、2#、3#爐的氣化爐爐篦、布煤器的驅動方式由液壓驅動改為變頻電機驅動后,減少了爐篦、布煤器的故障,運行平穩,維修量明顯減少,實現了中控調速,操作方便,提高了氣化爐的運轉率,這為合成擴產后設備的長周期穩定運行提供了保障。每爐年節約檢修費用45.5 萬元,三爐合計年節約檢修費用45.5伊3=136.5萬元。

評論