基于ARM的激光電源控制系統設計

0 引言

隨著激光行業的飛速發展,激光器已廣泛應用于工業加工領域,如激光切割、激光打標、激光調阻、激光熱處理等,除此之外還被作為診療設備應用于醫療領域。

激光焊接是以聚焦的激光束作為能源轟擊焊件所產生的熱量進行焊接的方法,是激光材料加工技術應用的重要方面之一。

基于ARM的數字化控制系統能夠有效解決激光器的準確、穩定和可靠性問題,數字化、智能化是激光器的必然發展方向。使用ARM對激光電源進行功能擴展控制,能有效提高電源的性價比,簡化激光電源的硬件結構,增強整機的自動化程度,為整機的功能擴展提供了有利條件。本文重點針對激光焊接應用中的激光電源控制系統進行功能擴展設計,利用ARM 控制激光電源的系統設置,包括開關控制、激光參數設置、光柵控制、光閥控制、溫度控制等,有效地解決了激光器在焊接過程中的準確、穩定和可靠性問題,同時增設人機界面(HMI)顯示控制的友好界面,使用起來更加方便。

1 激光電源的控制功能要求

激光焊接目前已涉及航空航天、武器制造、船舶制造、汽車制造、壓力容器制造、民用及醫用等多個領域,因此激光電源在激光焊接工藝中應用時具有其獨特的設計需求,除了激光發生器的性能要高外,還要求其具有高效率、高可靠性、工作壽命長等優點,實際應用中的激光電源產品還需要對其控制系統進行功能擴展和優化,設計主要從以下幾個方面進行考慮:

1.1 顯示和控制

傳統激光器的顯示屏多采用點陣液晶顯示,由于液晶顯示屏只能單純作顯示設備使用,所以系統需要利用鍵盤或按鍵作為輸入設備,對激光光源的參數進行設置。這里采用人機界面(即觸摸屏)作為顯示和控制界面,操作更加方便,界面也更加友好。以ARM作為CPU來對系統進行控制,可以對輸出的激光脈沖波形進行精確控制,滿足不同工件的焊接要求。

1.2 散熱

激光電源的許多參數(如波長、閾值電流、效率和壽命)都與溫度密切相關,因此希望盡可能低而穩定的工作溫度。實驗表明,當工作環境溫度升高時,激光電源的輸出功率將降低,且激光電源外殼每升高30 ℃,使用壽命將減少一個數量級[6-7].本激光器系統采用水冷的方式進行散熱降溫,因此系統要求具有過溫檢測功能。

1.3 氣閥和光柵

針對激光焊接的實際應用,在焊接的過程中要充分考慮到操作人員的人身健康和安全。因此在設計激光電源控制系統中,還需要綜合考慮其他輔助功能,比如在焊接時高溫會使金屬汽化產生煙霧,同時在焊接過程中激光散射也會對操作人員的眼睛產生影響,因此需增設氣閥控制和光柵控制功能。

氣閥控制的主要功能是,在激光焊接的時候,高溫會讓金屬汽化從而產生煙霧,設置一個空氣泵把產生的煙霧吹走,而且焊接結束后,再延時吹5~10 s.為了在激光焊接的過程中保護操作者的眼睛,要求焊接瞬間光柵閉合,避免焊接時散光輻射人眼,因此系統需具有光柵控制功能。

1.4 光斑調節

對光斑的控制有兩個要求,一是能夠設置光斑的上、下限;二是能夠通過人機界面調節光斑的大小,也就是能對光斑的直徑進行調節。

1.5 精確激光脈沖控制

IGBT功率控制器作為主開關器件用于控制激光燈的輸出脈沖[8-9].一般的激光電源多采用單段方形的激光脈沖,激光打出的焊點可能會出現濺射、坑洼、穿孔等現象。

激光焊接的基本原理為:

(1)金屬表面活化,前期預熱,避免加熱過快讓金屬表面濺射;

(2)激光打在金屬表面初期,需要較大的功率讓金屬表面融解;

(3)表層金屬融解后,進行深層融解過程中,就不在需要這么大功率,否則會出現很大熔池,這時需要適當降低功率,才能保證金屬熔池不繼續擴大;

(4)當達到需要的融解深度時,如果直接切斷激光,熔池表層硬化閉合可能會出現氣孔等現象,這時需要進一步降低激光功率,緩慢淡出激光功率,才可以讓熔池中融解的金屬回流凝固,保證激光焊點的平整。

2 器件選型和系統硬件組成

2.1 主要器件的選型

(1)CPU選型。系統控制單元的核心是完成控制任務所必須的關鍵電路,本設計以集成ARM 公司高性能“Cortex-M3”內核的STM32F101C8T6為核心來設計激光電源的數字控制系統,發揮其高速、低功耗的功能,可以實現各種復雜控制功能,同時簡化激光電源控制部分的硬件結構,增強了自動化程度和功能擴展能力。

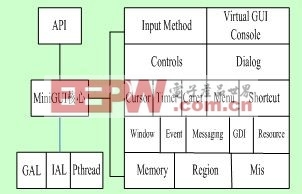

(2)人機界面選型。人機界面選用的是型號為FE2070的4線工業電阻觸摸屏,用它代替傳統的分離式按鍵控制和液晶顯示,用戶只要用手指輕輕地觸碰顯示屏上的圖符或文字就能實現對主機的操作,從而使激光電源的人機交互更為直截了當。

2.2 系統硬件組成

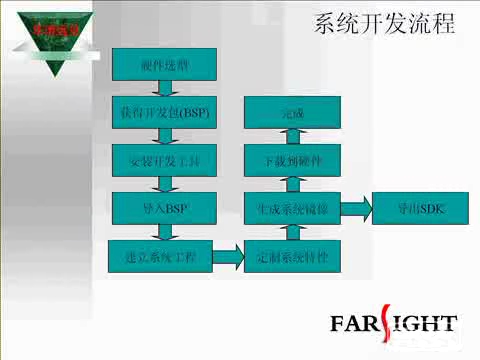

系統的控制指令是由CPU 發出的,負責系統的顯示和各項控制。STM32F101C8T6 有3 串口:一個連接IGBT控制板,一個連接HMI通信,一個連接PC用于控制系統升級。系統的硬件電路整體結構框圖如圖1所示。

評論