是什么讓SiC開始流行?

碳化硅是一種眾所周知的堅硬和復雜的材料。用于制造 SiC 功率半導體的晶圓生產利用制造工藝、規格和設備的密集工程來實現商業質量和成本效益。

本文引用地址:http://www.j9360.com/article/202504/469282.htm必要性與發明

寬禁帶半導體正在改變電力電子領域的游戲規則,使系統級效率超越硅器件的實際限制,并帶來額外的技術特定優勢。在碳化硅 (SiC) 的情況下,導熱性、耐溫能力和擊穿電壓與通道厚度的關系優于硅,從而簡化了系統設計并確保了更高的可靠性。

由于它們的簡單性,SiC 的孕育使二極管領先于 MOSFET 進入市場。現在,隨著技術進步收緊工藝控制、提高良率并改善器件參數(包括單位芯片面積的導通電阻等品質因數),成熟的功率晶體管系列正在進入第四代和第五代。

圖 1.汽車和能源行業的高需求使 SiC 技術在需要高效率和耐用性的不同市場中得到廣泛認可和采用。

圖 1.汽車和能源行業的高需求使 SiC 技術在需要高效率和耐用性的不同市場中得到廣泛認可和采用。

不斷增長的市場需求,尤其是汽車和可再生能源行業(圖 1),推動了規模經濟,使 SiC 器件能夠在廣泛的應用中提供經濟實惠且經濟高效的解決方案。鐵路牽引系統、電信和數據中心電源、工業電機驅動器以及 X 光機和 MRI 掃描儀等大功率醫療設備都利用 SiC 來提高效率和功率密度。另一方面,井下鉆探設備等工業應用依賴于高溫運行和耐用性技術。

為了響應市場需求,今天的制造能力提供了高產品質量和商業良率,這要歸功于從器件生命周期開始時開始的精心設計:生產 SiC 鑄錠,裸晶片從中切割出來,隨后在外延之前進行研磨和拋光,最后進行器件制造。

制造商可用的設備也發生了變化。SiC 代工工作開始使用小型單晶片反應器。單晶圓加工的一個優點是,可以利用自 SiC 研究開始以來多年積累的知識,對設置進行高度優化以實現最佳良率。但是,商業生產的加工成本相對較高。最近,設備制造商生產了可以處理 6 英寸和 8 英寸晶圓直徑的多晶片反應器。與單晶片反應器相比,多晶片加工可以實現規模經濟,盡管均勻性要困難得多。

SiC 晶圓生產

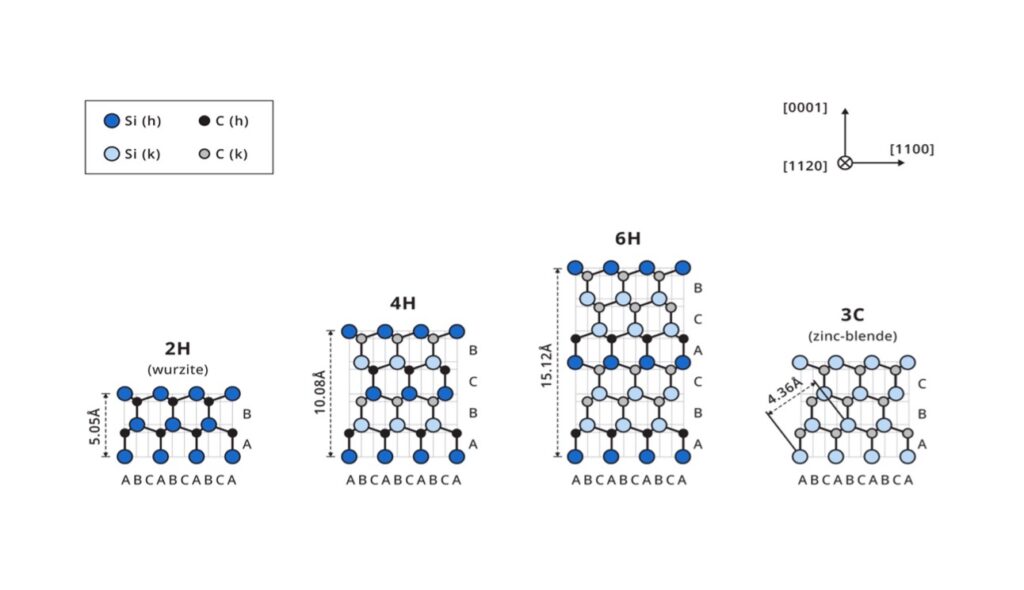

以聚晶碳化硅或硅/碳粉末混合物為原料,在真空或惰性氣體氣氛中將其加熱至高溫直至升華,從而形成晶錠。引入晶種,蒸氣冷卻,使 SiC 分子沉積在晶種上,形成更大的晶體結構。超過 200 種可能的 SiC 晶體構型或多型具有六方(H 型)或立方(C 型)結構。形成晶體的溫度和壓力以及存在的任何雜質決定了哪種多型將占主導地位。

圖 2.在可以形成的眾多 SiC 多晶型中,4H 和 6H 分別具有適合功率和射頻器件的特性。

圖 2.在可以形成的眾多 SiC 多晶型中,4H 和 6H 分別具有適合功率和射頻器件的特性。

在可能的多型體中(圖 2),4H 為功率半導體器件提供了最佳特性。其帶隙能量為 3.26 eV,擊穿場強為 3.5 MV/cm,而 6H SiC 為 3.03 eV 和 3.0 MV/cm,因此具有處理高施加電壓的優異性能。6H 多型通常用于 RF 器件。兩種類型的熱導率均為 4.9 W/mK,遠優于硅的 1.31 W/mK,而 SiC 電子飽和速度至少是硅的兩倍,支持卓越的高頻性能。

由于 SiC 晶錠的硬度極高,通常使用鑲有金剛石的繩鋸將其切成晶片。然后將晶片磨平并拋光,并對襯底表面進行處理,以形成促進外延生長的臺階和階地。晶錠以窄角度離軸切割,對于 4H 多型晶片,約為 4 度,這允許獲得卓越的表面光潔度和更長的外延階層長度。

硅錠可以以接近完美的純度生長,然后切成非常均勻的平坦晶片,而 SiC 晶片可能包含晶體缺陷,例如基面位錯、微管和螺釘位錯。根據類型和嚴重程度,這些缺陷會導致外延層出現缺陷。不可避免地,某些區域不適合器件制造,這降低了每個晶圓的最大產量。整個晶圓和局部站點的平整度也可能存在變化,這可能會影響光刻設備的聚焦。購買外延片時,買方必須與硅片供應商就規格達成一致,包括缺陷的容忍限度。通常,規格越嚴格,所提供的材料就越昂貴。

外延和摻雜

當晶圓制備時,外延會在晶圓表面形成厚度均勻且電性能精確控制的結晶層。沉積的原子保持與底層襯底相同的結構方向,為構建分層器件結構提供基礎。

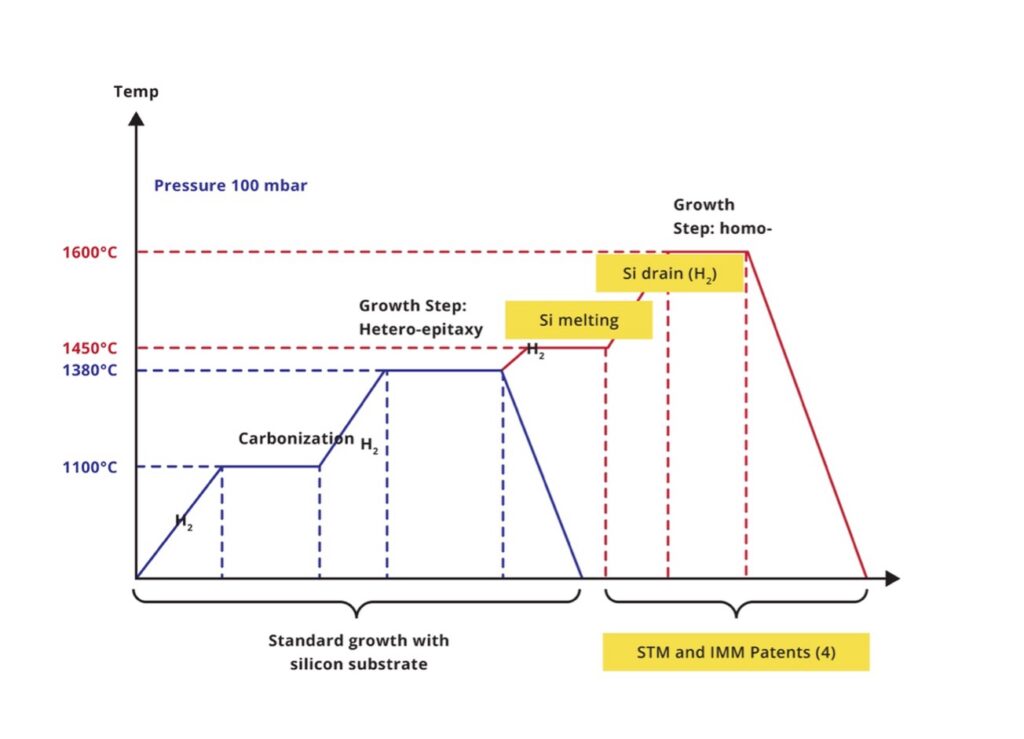

外延通常使用化學氣相沉積 (CVD) 生長,使用硅基前驅體氣體的階梯流工藝。CVD 反應器首先將晶圓溫度加熱到 1600 °C,以便進行蝕刻工藝,這需要幾分鐘。然后將溫度再次升高到 1650 °C 以進行外延層生長。圖 3 說明了反應器中施加的溫度曲線。

圖 3.SiC 外延是通過一系列在高溫下激活的過程生長的。

圖 3.SiC 外延是通過一系列在高溫下激活的過程生長的。

CVD 中的前驅體氣體原子吸附到 SiC 襯底上并沿表面擴散。化學反應將原子鎖定在原位,晶體以與硅前驅體流動成正比的速度生長。在氯硅烷、鹵烴或 HCl 中引入氯可以加速生長。結合高效加熱,生長速度可高達每小時 100 微米。

層生長通常在低壓條件下進行,通常低于 100 mbar,這增強了對沉積參數的控制,并確保了更高的厚度均勻性和純度,減少了缺陷,并實現了卓越的覆蓋率。丙烷或鹵代烴 (CH, Cl) 等碳源也用于控制氣相以進行精確沉積,并仔細管理碳硅比以實現所需的摻雜。碳硅的比例約為 1:3,通常是最佳的,具體取決于反應器。

摻雜,通常使用氮(用于 N 型器件)和鋁基化合物(用于 P 型器件),通過向碳化硅晶格中引入特定元素來定制電氣性能。精確控制摻雜水平對于半導體性能至關重要。

外延沉積的結果在原位和實時測量,繪制整個晶圓表面的摻雜濃度,并使用光譜反射或橢圓偏振等無損技術進行厚度表征。從這些測量中獲得的情報可以進行參數調整,以確保精確控制薄膜厚度、成分和晶體質量。外延后,可以采用退火工藝來改善晶體結構并去除缺陷。

結論

碳化硅的商業化需要長期而密集的工程努力,以克服材料的固有挑戰,并為晶圓生長和外延開發可重復的工藝。隨著世界專注于高效電氣化以實現可持續發展,現在開發的解決方案使設備制造商能夠滿足汽車、可再生能源和其他令人興奮的市場不斷增長的需求。

評論