PCB 設計進階:PCB熱設計優化

對于硬件工程師而言,PCB 設計水平直接影響電子產品的性能與穩定性。在之前的系列文章中,我們探討了 PCB 設計的眾多關鍵要點,本文將繼續深入,聚焦一些容易被忽視卻又至關重要的方面,助力硬件工程師進一步提升 PCB 設計技能。

本文引用地址:http://www.j9360.com/article/202501/466627.htm一、布局設計

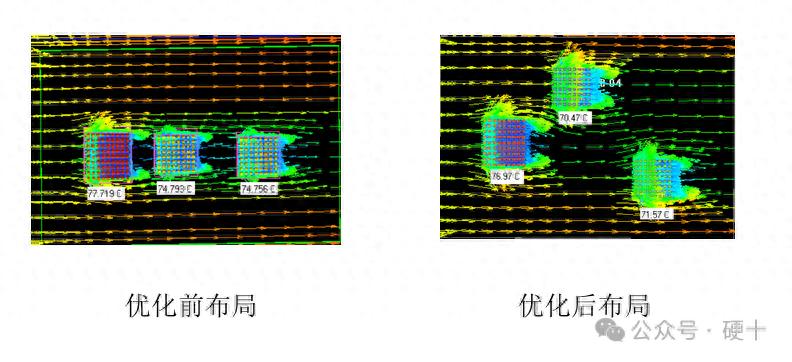

①高功率發熱元件是否放置在靠近 PCB 邊緣或通風口等易于散熱的區域?可利用 CFD(計算流體動力學)模擬軟件,分析不同放置位置的空氣流動與散熱效果,從而確定最佳位置。

②發熱元件之間是否保持足夠的間距以避免熱量聚集?可依據熱仿真分析結果,設定合適的間距值,保證熱量有效散發。發熱器件應盡可能分散布置,使 得單板表面熱耗均勻,有利于散熱。

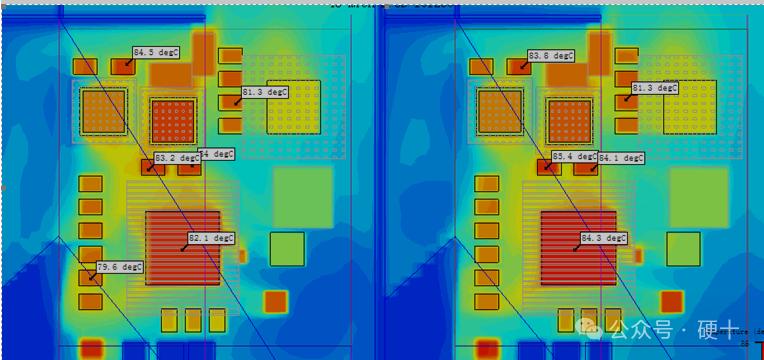

③敏感元件是否遠離發熱元件?通過熱影響區域分析,確定敏感元件與發熱元件之間的安全距離。不要使熱敏感器件或功耗大的器 件彼此靠近放置,使得熱敏感器件 遠離高溫發熱器件,常見的熱敏感 的器件包括晶振、內存、CPU等。要把熱敏感元器件安排在最冷區域。對自然對流冷卻設備,如果外殼密封,要把熱敏感器件置于底部,其它元器件置于上部;如果外 殼不密封,要把熱敏感器件置于冷 空氣的入口處。對強迫對流冷卻設 備,可以把熱敏感元器件置于氣流入口處。

④ 參考板內流速分布特點進行器件布局設計,在特定風道內 面積較大的單板表面流速不可避免存在不均勻問題,流速大的 區域有利于散熱,充分考慮這一因素進行布局設計將會使單板 獲得較優良的散熱設計。

⑤對于通過PWB散熱的器件,由于依靠的是PWB的整體面積來散熱,因此即使器件處于局部風速低的區域內,也并不一定會有散熱問題,在進行充分熱分析驗證的基礎上,沒有必要片 面要求單板表面風速均勻。

⑥當沿著氣流來流方向布置的一系列器件都需要加散熱器時,器件盡量 沿著氣流方向錯列布置,可以降低上下游器件相互間的影響。如無法交錯 排列,也需要避免將高大的元器件(結構件等)放在高發熱元器件的上方。

⑦對于安裝散熱器的器件,空氣流經該器件時會產生繞流,對該器件兩 側的器件會起到換熱系數強化作用;對該器件下游的器件,換熱系數可能會加強,也可能會減弱,因此對于被散熱器遮擋的器件需要給出特別關注。

⑧注意單板風阻均勻化的問題:單板上器件盡量分散均勻布置,避免沿 風道方向留有較大的空域,從而影響單板元器件的整體散熱效果。

在電子設備運行時,芯片和其他元件會產生熱量,如果熱量不能有效散發,會導致元件性能下降甚至損壞。在布局時,要將發熱量大的元件(如功率芯片、大功率電阻等)放置在利于散熱的位置,比如靠近進風口,或者風速較大的位置。同時,要避免將對溫度敏感的元件(如晶體振蕩器、某些傳感器)放置在發熱元件附近,防止其性能受溫度影響。

例如,在設計一款工業控制板時,將功率 MOSFET 集中放置在 PCB 邊緣,并在其下方設置大面積的散熱銅箔,同時在銅箔上添加過孔,形成 “熱過孔”,有效增強了散熱效果。通過這種方式,該控制板在長時間高負載運行下,關鍵元件的溫度仍能保持在合理范圍內,確保了系統的穩定性。此外,穩定的溫度環境對信號完整性也有積極影響。過熱可能導致元件參數漂移,進而影響信號傳輸的準確性和穩定性 ,良好的熱管理能為信號的穩定傳輸提供基礎條件。

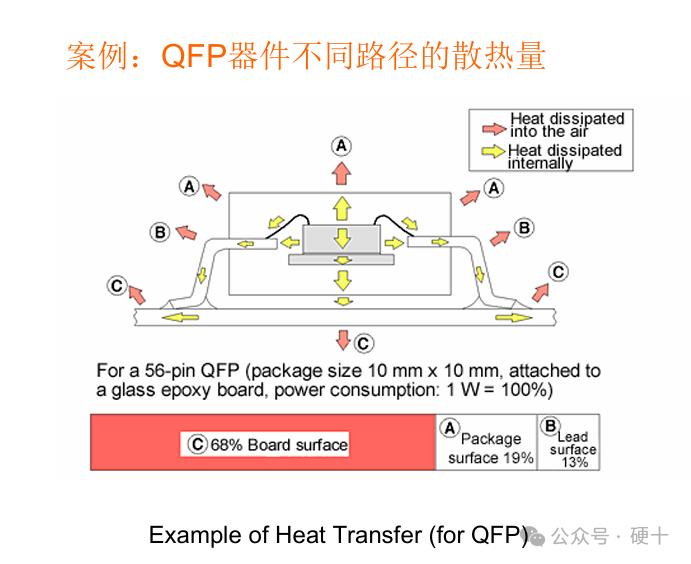

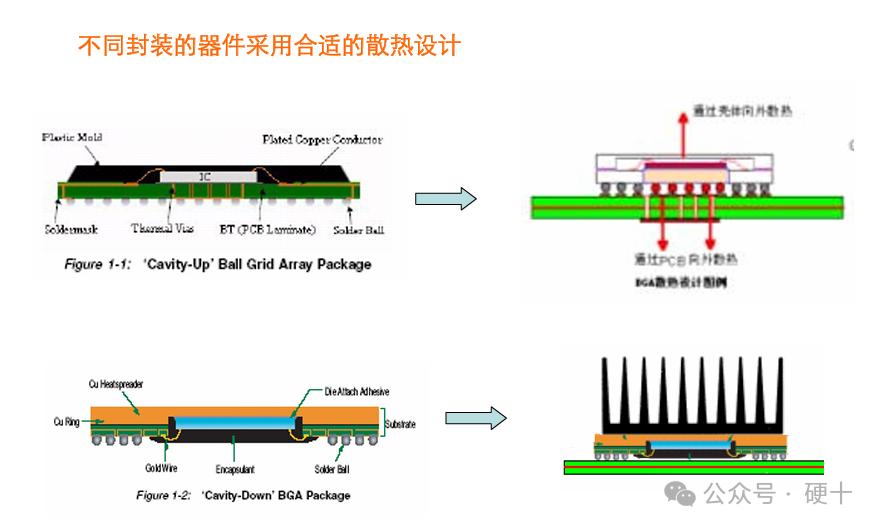

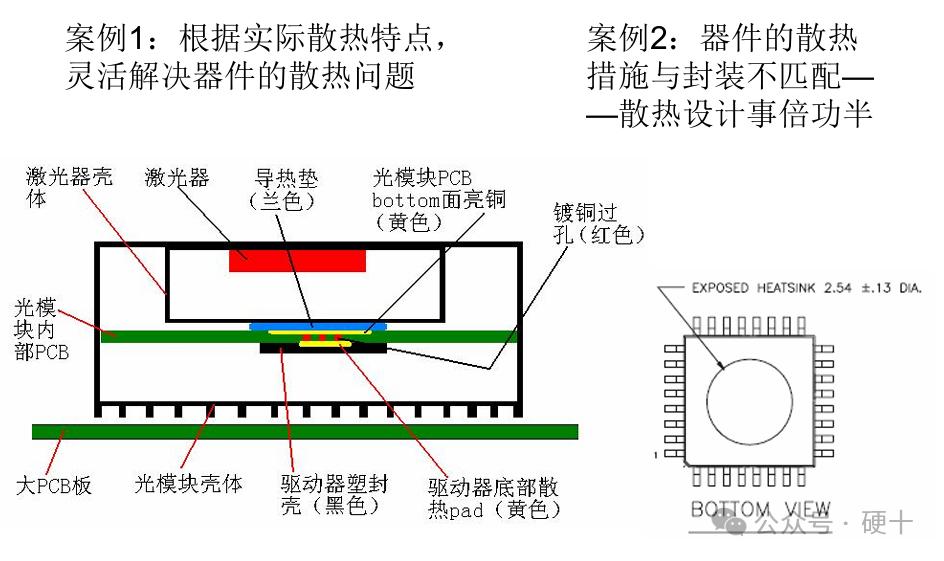

2、不同封裝的器件采用合適的散熱設計

好的單板散熱方案必須針對器件的散熱特性進行設計! THD器件的管腳數量少,焊接后封裝也不緊貼單板,與單板的熱關聯性很 小,該類器件的熱量都是通過器件表面散到環境中。因此早期的器件散熱研究 比較注重于器件表面的空氣流動,以期獲得比較高的器件表面對流換熱系數。

SMD器件集成度高,熱耗也大,是散熱關注的重點。該類器件的管腳/焊 球數量多,焊接后封裝也緊貼單板,與單板建立起緊密的換熱聯系,散熱方案 必須從單板整體散熱的角度進行分析。SMD器件針對散熱需求也出現了多種強 化散熱的封裝,這些封裝的種類繁多,但從散熱角度進行歸納分類,以引腳封 裝和焊球封裝最為典型,其它封裝的散熱特性可以參考這兩種類推。

PGA類的針狀管腳器件基本忽略單板散熱,以表面散熱為主,例如CPU等。

【設計經驗】共用散熱器,需要考慮器件公差及導熱硅膠的厚度。

EGPU單板,公司熱設計的仿真結論溫度比較高,而使用相同的仿真模型,Intel散熱仿真模型的溫度比較低,經過下午與Intel討論,分析原因是Intel建立的仿真模型,CPU與散熱器的導熱膠厚度為0.13mm,而我們目前仿真模型中使用的仿真模型是0.3mm。導致:Intel仿真模型中CPU的溫度是95攝氏度,而我們的仿真結果是:大于116攝氏度。而0.3mm是參考兩個器件公差,得出的經驗值,選取了概率比較高的一個參考值。而Intel認為:如果螺釘安裝采用彈性橡膠墊,在PCH上添加導熱墊(較厚),CPU上添加導熱膠,能保證CPU與散熱器粘合充分。

1、能否達到0.2mm,或者達到0.13mm,需要結構和工藝確認。

2、如何能夠達到0.13mm的間隙,需要Intel提供依據,或者能夠提供案例和解決方案。

三、PCB輔助散熱

對于電子設備來說,工作時都會產生一定的熱量,從而使設備內部溫度迅速上升,如果不及時將該熱量散發出去,設備就會持續的升溫,器件就會因過熱而失效,電子設備的可靠性能就會下降。因此,對電路板進行很好的散熱處理是非常重要的。

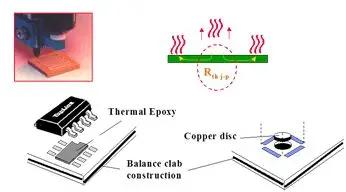

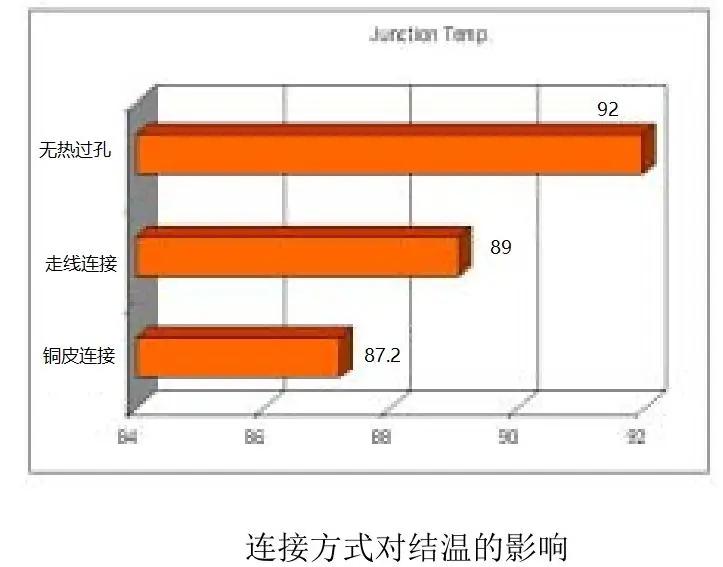

1 、加散熱銅箔和采用大面積電源地銅箔。

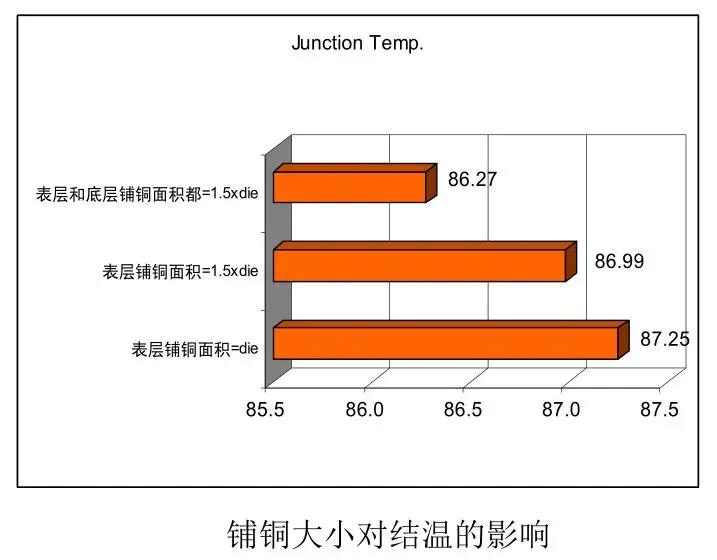

根據上圖可以看到:連接銅皮的面積越大,結溫越低

根據上圖,可以看出,覆銅面積越大,結溫越低。

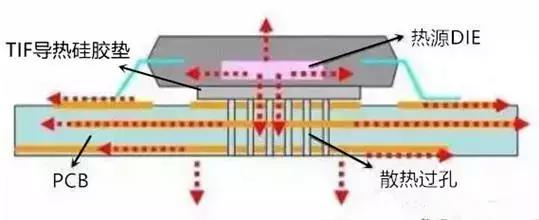

2、熱過孔

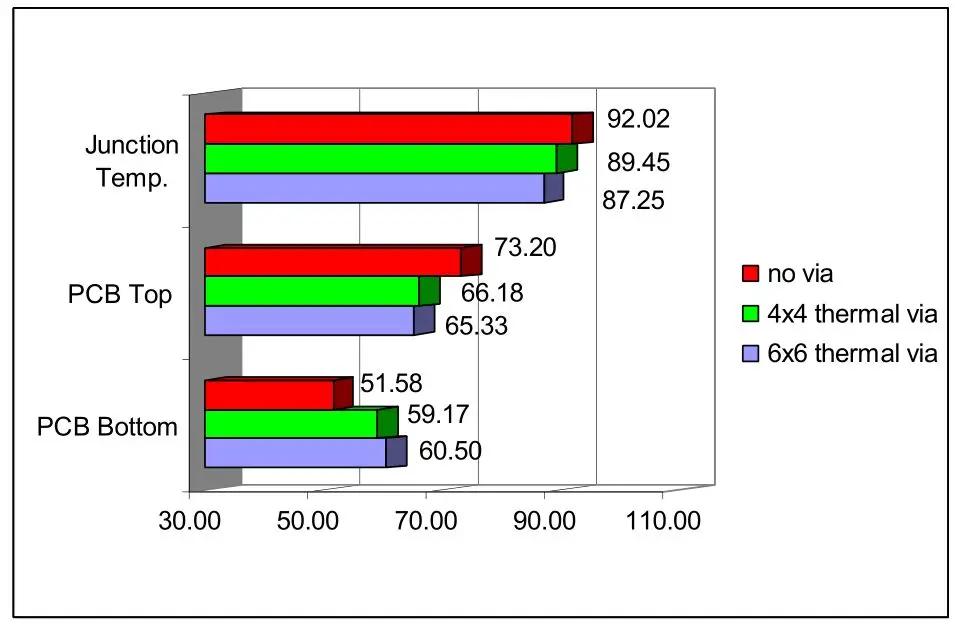

熱過孔能有效的降低器件結溫,提高單板厚度方向溫度的均勻性,為在 PCB 背面采取其他散熱方式提供了可能。通過仿真發現,與無熱過孔相比,在器件熱功耗為 2.5W 、間距 1mm 、中心設計 6x6 的熱過孔能使結溫降低 4.8°C 左右,而 PCB 的頂面與底面的溫差由原來的 21°C 減低到 5°C 。熱過孔陣列改為 4x4 后,器件的結溫與 6x6 相比升高了 2.2°C ,值得關注。

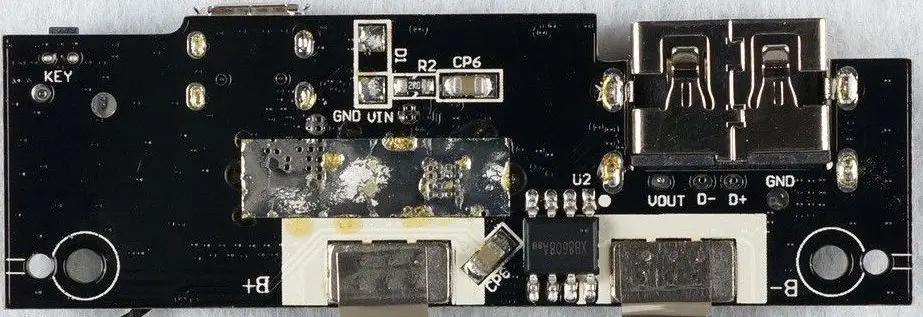

3、IC背面露銅,減小銅皮與空氣之間的熱阻

在熱管理方面,行業標準如 IPC-2221B《印制板設計通用標準》雖未專門針對熱管理進行詳細規定,但在整體設計原則中強調了電氣、機械和熱性能之間的平衡 。工程師在設計時應參考該標準,確保熱管理措施不會對 PCB 的其他性能產生負面影響。比如,大面積散熱銅箔的設計不能影響 PCB 的機械強度,熱過孔的設置要考慮對其他線路和元件的影響。

四、熱阻分析

是否對 PCB 整體熱阻進行了計算和分析?

關鍵路徑的熱阻是否在可接受范圍內?

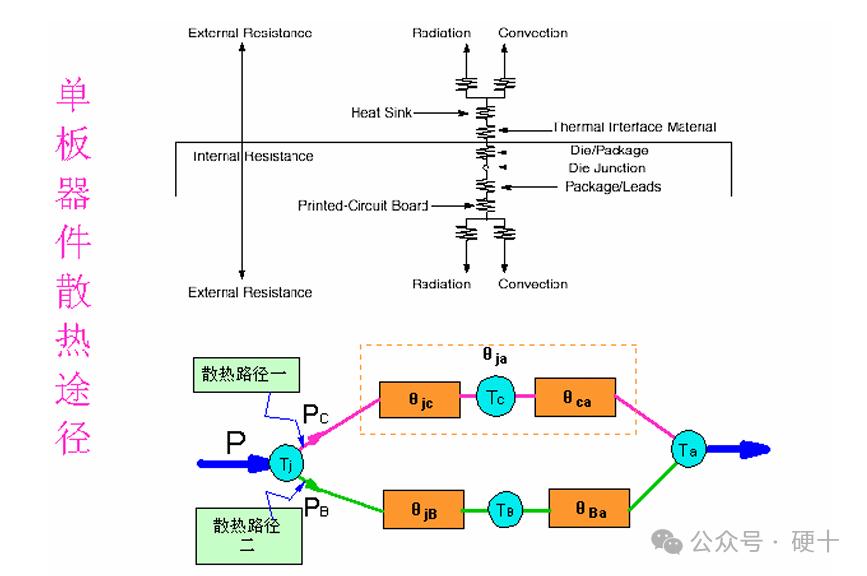

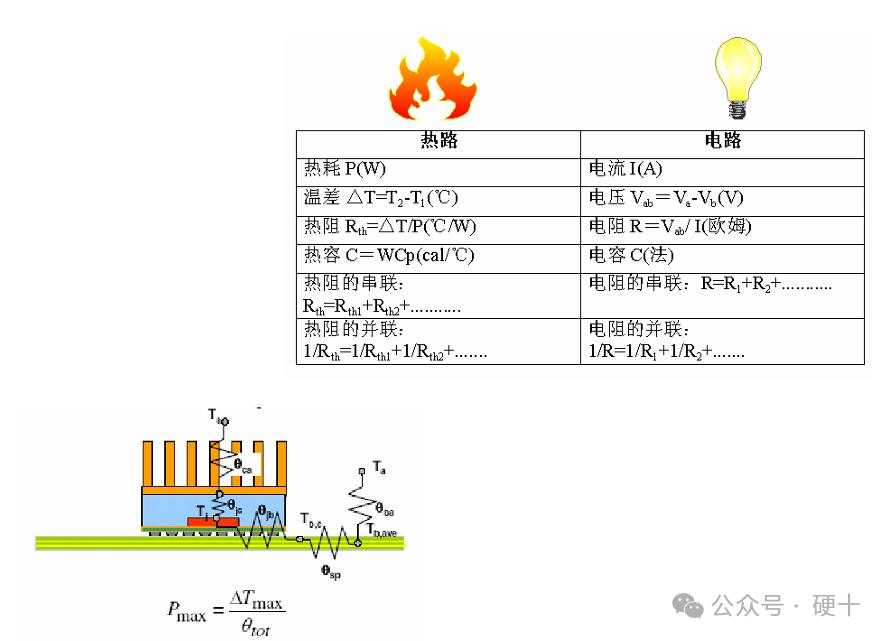

熱量傳遞過程中,溫度差是過程的動力,好象電學中的電壓,換熱 量是被傳遞的量,好像電學中的電流,因而上式中的分母可以用電學中 的電阻概念來理解成導熱過程的阻力,稱為熱阻(thermal resistance), 單位為℃/W, 其物理意義就是傳遞1W 的熱量需要多少度溫差。在熱設計中將熱阻標記為R或θ。δ/(λA)是導熱熱阻,1/αA是對流換熱熱阻。器件的資料中一般都會提供器件的Rjc和Rja熱阻,Rjc是器件的結到殼的導熱熱阻;Rja是器件的結到殼導熱熱阻和殼與外界環境的對流換熱熱阻之和。這些熱阻參數可以根據實驗測試獲得,也可以根據詳細的器件內部結構計算得到。根據這些熱阻參數和器件的熱耗,就可以計算得到器件的結溫。

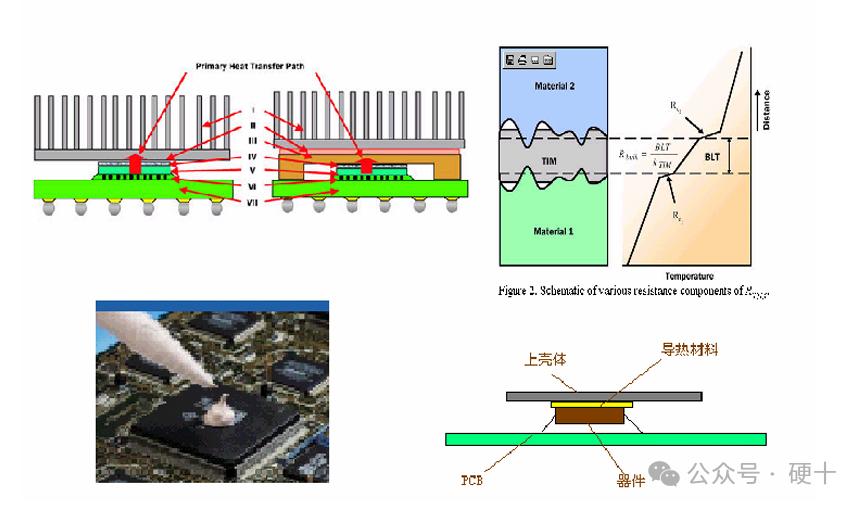

兩個名義上相接觸的固體表面, 實際上接觸僅發生在一些離散的面積 元上,如右圖所示,在未接觸的界面 之間的間隙中常充滿了空氣,熱量將 以導熱和輻射的方式穿過該間隙層, 與理想中真正完全接觸相比,這種附 加的熱傳遞阻力稱為接觸熱阻。降低 接觸熱阻的方法主要是增加接觸壓力 和增加界面材料(如硅脂)填充界面 間的空氣。在涉及熱傳導時,一定不 能忽視接觸熱阻的影響,需要根據應 用情況選擇合適的導熱界面材料,如 導熱脂、導熱膜、導熱墊等。

我們可以優化:

導熱材料的選型、涂抹或者粘貼的工藝、優化厚度、增加氣流、改善散熱器、降低熱源功率等等。

總之,PCB 設計是一個綜合性的工程,需要硬件工程師在布局、布線、熱管理。通過遵循相關行業標準,不斷學習和實踐,積累經驗,解決實際設計中遇到的各種問題,才能逐步提升 PCB 設計技能,打造出高性能、高可靠性的電子產品。

評論