從電力驅動轉向智能驅動

工業產品內部的驅動始終由電機完成。即使燃料、風能、水力或太陽能是主要能源,所有這些在用于工業產品中的物理致動器之前也會首先轉換為電能。完全電氣化可以借由數字化提高生產力。持續的數據收集有助于動態優化流程,而在傳統上,機器具備的是靜態配置,只能在預先規劃的事件中進行調整。

本文引用地址:http://www.j9360.com/article/202408/462158.htm通常情況下,主要目標是提高能源效率,以實現環境目標并降低成本。此外,市場還期待從電力驅動的實際優勢中獲益,包括更靈活的控制、更小的尺寸、更輕的重量以及更少的維護。

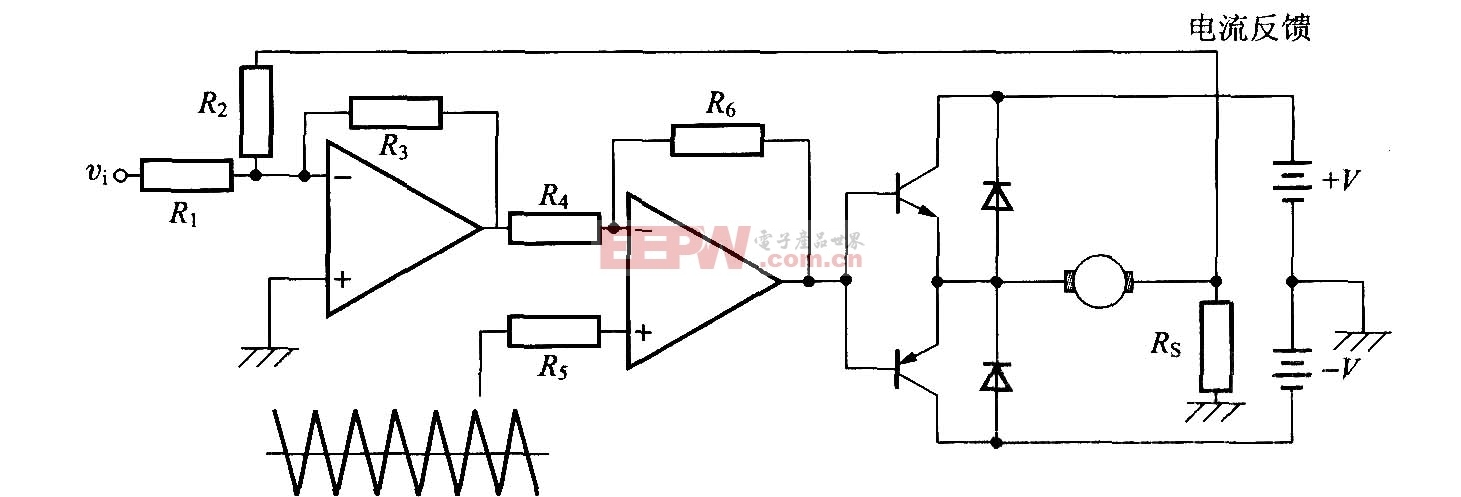

在產品設計部門,決策者正在從戰略性的“如果”和“何時”問題(現在已經解決)轉向更實際的考慮:如何最好地實施現已嵌入產品路線圖中的先進新型電力驅動器。當然,這些驅動器將采用電子方式進行控制和監控,以提供精度、靈活性和附加值。電子控制換向在能效、產品使用壽命和易爆環境下的運行方面遠優于帶電刷的機械換向電機。通過實時了解轉子位置、通過電機繞組的電流、溫度及其他參數,電子驅動器的設計除了簡單地轉動轉子、控制速度和轉矩外,還能控制其它指標。分配給電機的算力性能越多,驅動器的運行就越準確和動態。

· 多樣化的設計需求 ·

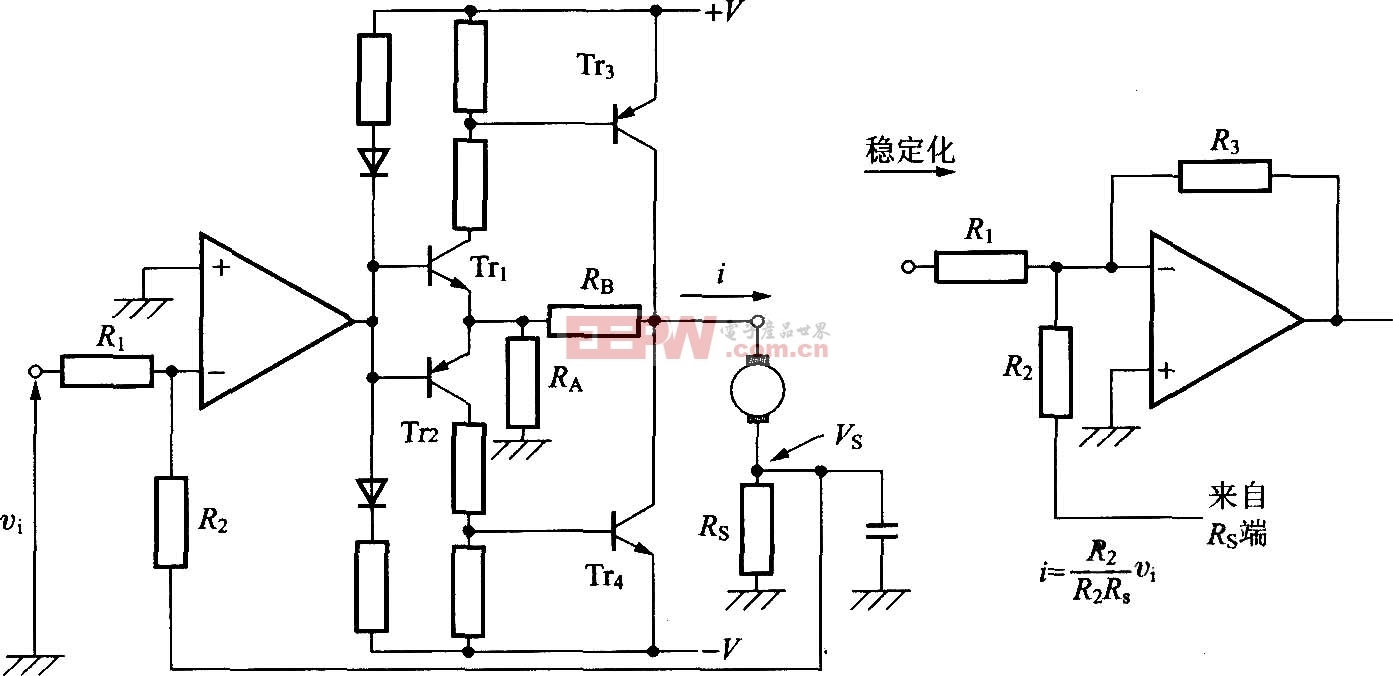

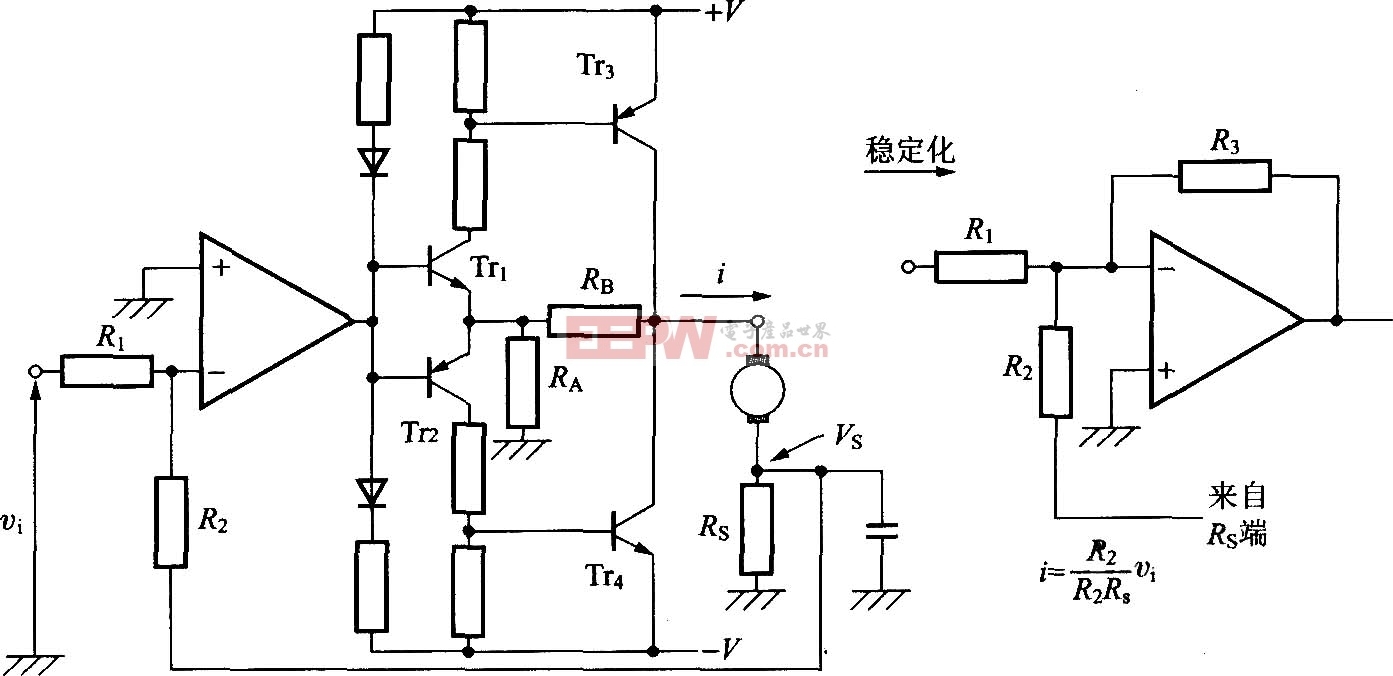

驅動器必須經過專業設計,才能達到能效目標,與市場上的替代產品競爭,并滿足適用的生態設計規范。此外,還需要通過適當的設計將聲學噪聲控制在可接受的范圍內并避免不必要的振動。還可以對電機的缺陷應用補償。可以優化驅動電機的電壓波形和電流的生成,以降低與應用于功率級的開關信號相關的電磁輻射。

與這些問題相關的性能與逆變器和功率級拓撲密切相關。如上所述,控制器需要處理來自傳感器的信號和診斷信息,以支持延長驅動器使用壽命所需的狀態監控。在系統發生故障時,控制器還可以負責確保系統安全運行。物理電機的行為與安全參數范圍之間的持續比較,可用于確保電機在發生故障時進入安全狀態,前提是監控具有高可靠性,并且不會受到導致電機故障的相同影響。

設計內置的再生電路可在制動或減速期間將動能回收為電能,從而對能效產生直接影響。微處理器或帶有調制器的功能強大的微控制器可用于控制驅動器的功率級。許多供應商為其客戶提供電機控制軟件算法,以加速解決方案的開發。諸如 PWM 模塊、用于電流測量的 ADC 和以太網接口等基本外設功能可以集成在芯片上。然而,在微控制器中運行控制算法存在局限性。處理器最高性能對控制環路頻率設置了上限。理想情況下,驅動轉子的磁場會隨轉子平穩移動,使產生的力在任何時候都指向正確角度。真正連續的控制環路必須經常采集轉子位置和瞬時電流等數據,并立即計算下一個矢量。循環時間越短,旋轉場就越平滑。在加速電機控制環路的同時還要處理額外的應用級處理,會產生更高的實時性要求,這些要求可以由高成本和高功耗的處理器來滿足。

設計人員還需要靈活地采用更復雜的電源拓撲,以在控制電機磁場方向時實現更高精度。帶有兩個以上電平的調制器代替傳統的脈寬調制就是這樣的示例。多電平逆變器特別適合于利用碳化硅( SiC )等寬帶隙功率半導體技術特性的高壓驅動器。控制多電平逆變器比使用兩電平功率級拓撲更為復雜。因此,除了對逆變器硬件進行改變,還需要更多的算力。

此外,確保可擴展性對于實現多軸控制也很重要。例如,要控制一個鉸接式機器人的手臂,需要多個電機的同步,才能實現重負載抓手的規劃軌跡。這可能需要更強大的處理器或同步處理器網絡。

在工業環境中,不僅機器應該能夠訪問數據,操作員亦是如此。現代驅動器集成了人機界面( HMI )和物聯網連接等功能。選擇合適的可編程平臺來構建這些電機驅動器,可為設計人員提供靈活性和可擴展性,以滿足當前和未來市場需求。

當今的許多 FPGA 都集成了硬處理器核心,附加的 DSP 元件可用于卸載具有可編程邏輯的處理器,從而獲得更高的吞吐量、額外的通道或更高的每瓦性能。千兆以太網等高速接口也可與傳統的 FPGA 邏輯架構一起使用,可用于根據需要實施定制外設。

除此之外,現代驅動器的控制器還能結合神經網絡或加速算法,用以處理智能狀態監測、振動檢測、異常檢測。對于這些,更全面的可編程架構可實現更大的靈活性和集成度。AMD Versal? 系列等自適應 SoC 集成了可用于神經網絡的優化 AI 引擎。

另外,設計人員還需要采用適當的方法來設計軟件,特別是要更加注重安全性和基本控制。AMD Vitis? 和 Vivado? 以及 MicroBlaze? 編譯器等設計流程均具備安全認證。在設計流程中還可以用到 Python。Python 提供了用于數據分析與可視化的庫,可以在運行期間甚至部署之后分析電機性能和操作參數,為預測性維護功能的開發提供支持。

靈活的開發平臺—— Flexibile Development Platforms

除了 FPGA 和自適應 SoC 之外,AMD Kria? 系統模塊( SOM )還利用可編程硬件以及與 AMD 設計工具的無縫集成,簡化了高效、高性能電力驅動器的開發。

SOM 可以在幾微秒內執行電機控制環路的集成可編程邏輯,使控制算法能夠以每秒超過 100,000 個環路的速度運行,從而實現高精度的電壓和電流控制。這種方法提供了有助于最大限度提升電氣效率和延長使用壽命的工具。控制算法的設計人員還可以選擇使用 Matlab Simulink 基于模型的方法和設計路徑,使結果適應 ARM 處理系統或具備 AMD Vitis? 和 Vivado? 提供的功能的數字邏輯。

硬件中靈活的可編程調制可以優化 EMI 行為。塊 RAM( BRAM )等內置存儲器允許對電機數據流進行本地分析,并有助于對電力驅動進行健康監測。包括用于通信的時間敏感型網絡( TSN )在內的工業以太網以及 DDS 和 OPC UA 等服務,簡化了在現代工廠環境中的嵌入。可定制驅動器的即用型應用可以下載到 SOM。

從機械驅動轉向電力驅動,結合了卓越的能源效率與軸數的可擴展性、更長的使用壽命、更低的噪音和振動,以及更好的與工業物聯網網絡的集成,以支持增值功能。FPGA、自適應 SoC 和 SOM 由經過安全認證的硬件和軟件設計流程提供支持,為設計人員提供了所需的靈活性,通過在工廠中持續采集數據來智能優化操作,從而提高生產力。

作者:Michael Zapke—AMD 工業業務高級產品營銷經理

評論