ADI攜手宇通,共同緩解商用車排放問題

然而,大型車輛(比如公共汽車)產生的排放量估計約占全球運輸排放量的三分之一。一輛牽引拖車,每年會產生200多噸二氧化碳(CO2)排放。根據美國環境保護局的數據,這幾乎是普通乘用車的40倍,據估計,普通乘用車每年產生4.6公噸二氧化碳。宇通是一家領先的大型商用車公司,已與ADI開展合作多年,以推進其運輸領域脫碳的目標。歷經30余年的發展,宇通作為全球最大的電動客車制造商,已將目光轉向其他類型的商用車,包括采用了ADI無線電池管理系統(wBMS)技術的新型電動牽引拖車。

本文引用地址:http://www.j9360.com/article/202408/461969.htm將商業運輸脫碳、生產線效率及電動汽車平臺管理提升到一個新的水平——不僅要轉向電動動力總成,還需要為大型車輛部署ADI可擴展無線BMS平臺且提供同等的高性能水平。

宇通是一家國際汽車原始設備制造商(OEM),生產公共汽車、客車、卡車、工程機械和其他商用車。

商用車在部署無線電池管理方案時面臨著規模、對極端環境的抵御能力以及電池包之間的連接等一系列比乘用車更艱巨的挑戰。

解決方案

ADI的wBMS解決方案助力宇通的大型電動汽車(EV)能夠在極端運行條件下達到目標性能水平。

貨運卡車只占全球車輛的一小部分,但據估計卻產生了運輸領域39%的溫室氣體排放。一輛典型的半掛卡車平均每加侖燃油行駛6.5英里,每年行程可達12萬英里。

4.13億公噸

*僅美國國內, 2022年中、重型卡車溫室氣體排放量

隨著國內和國際出臺多項舉措推動世界邁向更高能效的未來,商業運輸領域必須向前發展。然而,這并非將對乘用電動汽車有效的相同策略進行規模擴展那么簡單。

大型車輛不僅需要更大的電池;這些電池也分布在更大的電池包框架內,這就要求電池間的通信鏈路有更大的連接范圍。商用車還需要在更苛刻的條件下可靠地運行。有線BMS為該領域的電氣化鋪平了道路,但線纜帶來諸多局限性。宇通深知有更好的答案。

通過與ADI的合作,宇通首次成功地將wBMS技術應用于大型移動應用,揭開了商用車電動化發展的激動人心的新篇章。

通過消除半掛卡車分散的電池包之間的線束,ADI的wBMS可助力實現高水平的模塊化,這有助于宇通擴展其電動汽車平臺并提高生產線效率。此外,由于商用車生產線的差異化更高,有線系統下無法達到機器人裝配制造能力。

無線化也幫助宇通實現了電動汽車電池包的靈活設計,因為電池包可以放置在車輛的多個位置。無線方案還減輕了線纜相關的重量,從而提升宇通重型電動汽車車輛的續航里程。

ADI與宇通密切合作,以應對大型電池包的無線連接挑戰,提供穩定的硬件、軟件和定制參考設計,同時宇通在ADI印度和ADI菲律賓團隊的支持下根據其使用情況進行了優化調整。

觀看有線和無線情況下的電池包裝配。直觀對比感受ADI wBMS技術如何助力實現流水線化的電池制造與服務。

wBMS是一個系統級解決方案,包括ADI助力宇通擴展到大型車輛應用的精密傳感硬件、軟件驅動程序和工具。使用無線BMS為宇通提供了諸多優勢,這些優勢也有利于主機廠和最終客戶(在這里指車隊所有者)。

線纜很容易受到機械應力、極端溫度、灰塵和振動的磨損——重型車輛可能會經常遇到這些情況。wBMS助力宇通在最惡劣的環境中可靠地連接和監測動力電池。

wBMS緩解了商用電動汽車生產線重大改造帶來的挑戰。更高的模塊化與靈活性可助力主機廠實現全新的裝配制造效率和更快的上市時間,使主機廠能夠通過機器人裝配更快地自由擴展電動汽車平臺。

宇通在其商用電動汽車中采用了創新的、支持wBMS的電池包設計,提供了更高的模塊化,以便于在車輛的整個生命周期中更快、更簡便地維護、保養電池,降低汽車停機時間。

wBMS利用精密傳感器在電芯和系統層面推動洞察。車隊所有者可以利用這些洞察數據更好地管理資產停機時間和運營支出,例如在最佳時間安排預測性維護。

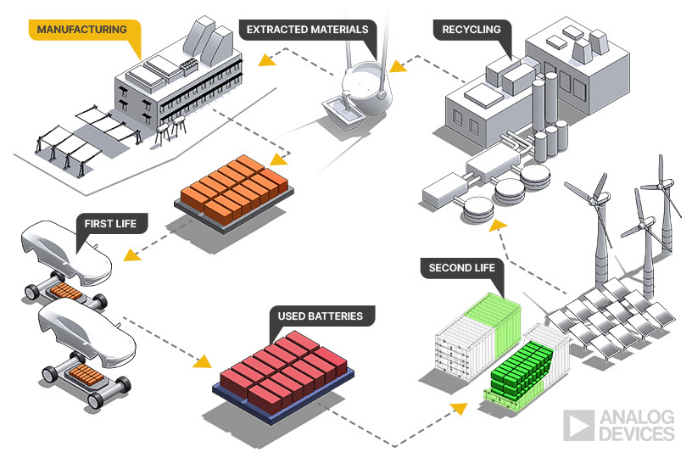

上述四大優勢帶來了一系列最佳實踐,助力車隊所有者可以在將大型電池回收進行梯次利用之前,最大限度地使用電池。

電動汽車電池生命周期,從生產到梯次利用

商用車碳排放是一個大問題,需要顯著的創新來解決,ADI與宇通的合作達成了一個愿景,即商用級電動汽車(包括卡車、公共汽車及更多車型)在面對極端運行挑戰時(無論是在城市公交線路還是在有劇烈振動和布滿灰塵的建筑工地上長時間行駛)都能達到目標性能水平。通過與宇通的合作,ADI將其wBMS技術引入了商用車電氣化領域。

隨著近四分之三的美國貨運由重型貨車承載,很明顯半掛卡車將無處不在。ADI與宇通的合作展示了大型車輛電氣化更智能的替代路線。通過將電氣化應用擴展到更多車型,ADI和宇通正在助力交通運輸領域向緩解全球氣候變化的基準要求更近一步。

評論