PCB的可生產性設計(DFM)

關于什么是DFx——

本文引用地址:http://www.j9360.com/article/202405/459297.htmDFX,“X”為什么包括這么多鬼!

DFx硬件教案 免費分享

成熟工程師與初級工程師的差異:DFx的素養

通過DFX設計提高電子產品的質量與可靠性

·DFM:Design for Manufacture 可生產性設計

DFM的意思是面向制造的設計,Design for manufacturability,即從提高零件的可制造性入手,使得零件和各種工藝容易制造,制造成本低,效率高,并且成本比例低。

就是在設計階段充分考慮到生產環節可能碰到的困難,而為了減少生產問題,提高生產效率,降低生產成本而進行的設計,這里包括硬件設計也包括軟件設計。

一、DFM分析階段

不同階段進行DFM分析,取得不同的效果。能在早期發現問題更好。最糟糕的是有些公司并不能認知到:這是一個DFM的問題。

DFM階段越早,發現的問題就越容易解決,帶來的損失也就越小。

DFM不簡單指生產本身,與以下其他DFx也是相關的:

二、PCB設計的DFM工藝要求

1、尺寸范圍

外形尺寸不得超過設備加工能力

目前常用尺寸范圍是“寬(200 mm~250 mm)×長(250 mm~350 mm)” 對長邊尺寸小于125mm、或短邊小于100mm的PCB,或異形周邊凹凸不規則需設計成拼板。

2、外形

板子的外形為矩形,如果不需要拼板,要求板子4 個角為圓角;如果需要拼板,要求拼板后的板子4 個角為圓角,圓角的最小尺寸半徑為r=1mm,推薦為r=2.0mm。

為保證傳送過程的穩定,設計時應考慮采用工藝拼板的方式將不規則形狀的PCB轉換為矩形形狀,特別是角部缺口最好要補齊。

對純 SMT 板,允許有缺口,但缺口尺寸須小于所在邊長度的1/3,確保PCB 在鏈條上傳送平穩。

對于內圓角,推薦最小半徑為0.8mm,如果需要,半徑可以小至0.4mm。

對于金手指的設計要求見圖所示,除了插入邊按要求設計倒角外,插板兩側邊

也應該設計(1~1.5)×45° 的倒角或R1~R1.5 的圓角。

3、傳送邊

從減少焊接時PCB的變形,對不作拼版的PCB,一般將其長邊方向作為傳送方向;對于拼版也應將長邊方向作為傳送方向。對于短邊與長邊之比大于80%的PCB,可以用短邊傳送。

由于終端單板一般采用拼板設計,一般都采用工藝邊作為傳輸邊,工藝邊的寬度最窄處一般不能小于4.5mm。

4、MARK 點

光學定位基準符號(又稱MARK 點)

Mark點也叫基準點,為裝配工藝中的所有步驟提供共同的可測量點,保證了裝配使用的每個設備能精確地定位電路圖案。因此, Mark點對SMT生產至關重要。

Mark點是電路板設計中PCB應用于自動貼片機上的位置識別點。mark點的選用直接影響到自動貼片機的貼片效率。

一般Mark點的選用與自動貼片機的機型有關。

MARK點形狀:Mark點的優選形狀為直徑為1mm(±0.2mm)的實心圓,材料為裸銅(可以由清澈的防氧化涂層保護)、鍍錫或鍍鎳,需注意平整度,邊緣光滑、齊整,顏色與周圍的背景色有明顯區別。為了保證印刷設備和貼片設備的識別效果,MARK點空曠區應無其它走線、絲印、焊盤或Wait-Cut等。

要求Mark點標記為實心圓;一個完整的MARK點包括:標記點(或特征點)和空曠區域。

1) Mark點位于電路板或組合板上的對角線相對位置盡可能分開,最好分布在最長對角線位置;2)為保證貼裝精度的要求, SMT設備要求:在SMT生產的所有產品每PCB板內必須至少有一對符合設計要求的可供SMT機器識別的MARK點,可考慮有單板MARK(單板和拼板時,板內MARK位置如下圖所示)。拼板MARK或組合MARK只起輔助定位的作用。

3)拼板時,每一單板的MARK點相對位置必須一樣。不能因為任何原因

而挪動拼板中任一單板上MARK點的位置,而導致各單板MARK點位置不對

稱,特殊拼板方式:

①陰陽板時對角MARK位置必須相同

②鏡像板各MARK位置必須相同.R1=R2

4) PCB板上所有MARK點只有滿足:在同一對角線上且成對出現的兩個MARK,方才有效。因此MARK點都必須成對出現,才能使用。

尺寸:

1) Mark點標記最小的直徑為1.0mm,最大直徑是3.0mm。 Mark點標

記在同一塊印制板上尺寸變化不能超過25微米;2)特別強調:同一板號PCB上所有Mark點的大小必須一致(包括不

同廠家生產的同一板號的PCB)3)建議RD-layout將所有圖檔的Mark點標記直徑統一為1.0mm;

邊緣距離:

1) Mark點(邊緣)距離印制板邊緣必須≥5.0mm(機器夾PCB最小間距

要求),且必須在PCB板內而非在板邊,并滿足最小的Mark點空曠度要求。強調:所指為MARK點邊緣距板邊距離≥3.0mm,而非MARK點中心。

空曠度要求:

在Mark點標記周圍,必須有一塊沒有其它電路特征或標記的空曠面積。空曠區圓半徑 r≥2R, R為MARK點半徑,r達到3R時,機器識別效果更好。增加MARK點與環境的顏色反差。 r內不允許有任何字符(覆銅或絲印等)

材料:Mark點標記可以是裸銅、清澈的防氧化涂層保護的裸銅、鍍鎳或鍍錫、或

焊錫涂層。如果使用阻焊,不應該覆蓋Mark點或其空曠區域平整度:

Mark點標記的表面平整度應該在15微米[0.0006"]之內。對比度:

a) 當Mark點標記與印制板的基質材料之間出現高對比度時可達到最佳的性能b) 對于所有Mark點的內層背景必須相同

5、定位孔

每一塊 PCB 應在其角部位置設計至少兩個定位孔

拼板定位孔應有四個,分布四角,定位孔標準孔徑為2.00±0.08mm。定位孔中心距離相近的板邊為5mm

定位孔旁邊的器件或焊盤距離定位孔邊的最小距離應至少為 1.5mm

6、孔金屬化問題

定位孔、非接地安裝孔,一般均應設計成非金屬化孔

三、減少工序、減少裝配時間

四、直通率

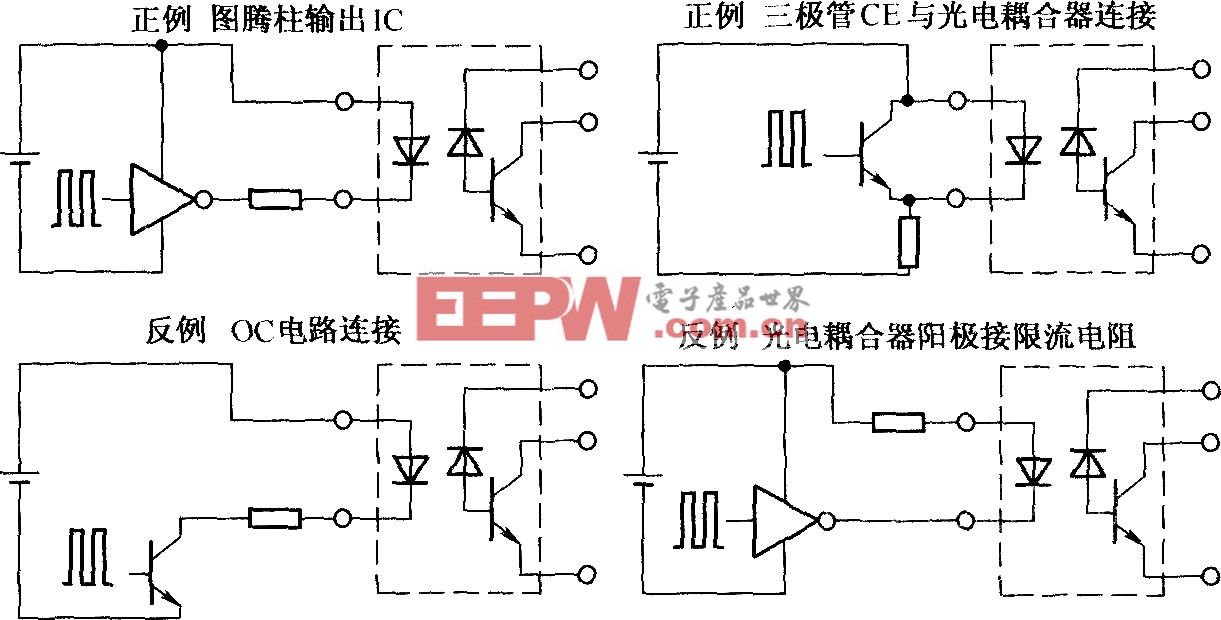

SMT錫膏鋼網的一般要求原則:

0805建議如下開口。兩焊盤各內切1.0MM,再做內凹圓B=2/5Y;A=0.25MM或者A=2/5*L防錫珠。

SMT紅膠鋼網的開口設計原則(使用的少,問題也比較少,此處只做簡略介紹)

三、DFM案例

案例一、金手指沾錫

某產品金手指周圍器件布局過近,導致貼片后出現金手指沾錫問題。

修改PCB設計,調整焊盤與金手指的距離。

解決辦法:

改板調整焊盤與金手指間距。

改版前,存量PCB爐前金手指貼高溫膠紙,爐后加強檢驗,返修器件時嚴格保護金手指,并在顯微鏡下檢驗返修后的單板。

案例二、焊盤開孔導致PAD上有綠油

器件散熱要求高,散熱焊盤上打大孔,廠家塞孔能力差,導致PAD上有綠油,器件引腳開焊。

臨時措施:取消塞孔方式,修改鋼網設計,爐后重點檢驗該器件焊接情況及錫珠情況。

案例三、MARK點不良、偏差

MARK點大小和形狀不良: PCB板上所有MARK點標記直徑小于1.00MM,且形狀不規則,SMT機器難以識別,MARK點的完整組成不完整:MARK點沒有空曠區域,只有標記點,造成SMT機器無法識別。

MARK點位置偏差:

1) PCB板內無MARK點,板邊MARK位置不對稱,造成SMT無法作業。

2)板內無MARK,拼板尺寸有誤差,貼裝后元件坐標整體偏移,造成SMT作業困難。

案例四、焊盤間距太近導致焊錫橋接

案例五、焊盤結構尺寸不正確(以Chip元件為例)

a、 當焊盤間距G過大或過小時,再流焊時由于元件焊接端不能與焊盤搭接交疊,會產生吊橋、移位。

b、 當焊盤尺寸大小不對稱,或兩個元件的端頭設計在同一個焊盤上時,由于表面張力不對稱,也會產生立碑、移位。

案例六 BGA問題

A.焊盤尺寸不規范,過大或過小。

B.沒有設計阻焊或阻焊不規范焊盤與導線的連接不規范表層線寬超過PAD直徑

C.焊盤盲孔太大不在焊盤中心阻焊不規范偏移表層走線過寬

D.通孔設計在焊盤上,通孔沒有做埋孔處理,造成BGA焊接時產生氣泡

評論