基于ARM的車間環境監測機器人設計

摘要:實驗驗證表明,在復雜的工業生產車間環境中,該機器人能很好地通過復雜的車間環境,完成車間環境監測任務,并且將環境數據通過無線Wi-Fi模塊回傳給上位機,提供一種有效的車間無人監測方案,提升了工作效率,保證了人員和設備的安全。

本文引用地址:http://www.j9360.com/article/202305/446132.htm在化工業、食品工業、紡織工業中為保障倉儲環境、工藝流程、設備性能等,對環境條件有一定要求,需要對車間的環境進行監測,以保證生產活動的正常進行[1-3]。在某些產業中,車間可能會產生一些污染物,對人員健康和設備造成損害,對這些污染物進行監測也非常必要[4]。

為解決上述問題,文獻[5]設計了基于STM32 和阿里云的智能環境檢測系統,但其采集節點相對固定,不夠靈活。文獻[6]設計了一種環境信息采集智能車,但其底盤使用履帶,移動速度和效率低,體積大不適用于車間環境。文獻[7]使用傳感器網絡進行監測,需布置大量傳感器和服務器系統,成本較高,不利于推廣。

本文為解決上述問題,基于ARM 內核微處理器,設計了車間環境監測機器人。機器人使用二輪平衡底盤,具有高效率、靈活、移動速度快、通過性能強的優點。機器人搭載了氣體傳感器模塊,溫濕度傳感器模塊,攝像頭和Wi-Fi 圖傳模塊,姿態傳感器模塊。該機器人克服了以上缺點,具有很強的實用性,為工業生產提供了保障。

1 系統總體設計

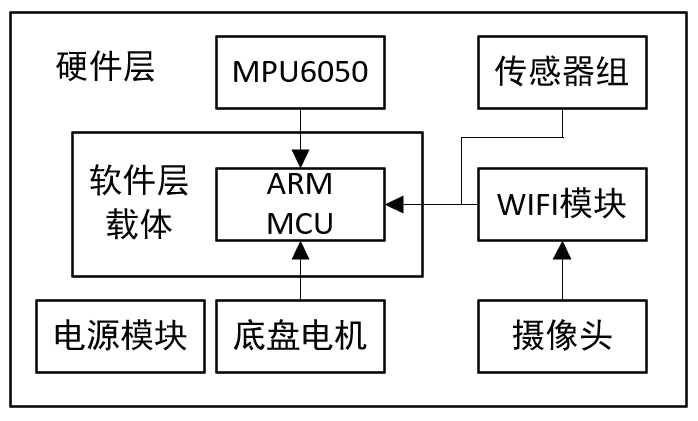

機器人系統總體結構如圖1 所示,分為硬件層和軟件層。其中,硬件層包括運動層,控制層,通信層和感知層。感知層主要包括監測采集環境信息的各種傳感器,控制層為基于ARM 核心的微控制器,運動層包括機器人運動的底盤電機等,通信層為Wi-Fi 圖傳模塊。

圖1 機器人總體結構圖

2 車間環境監測機器人系統硬件設計

機器人系統主控采用基于ARM 核心的STM32F407處理器,該系列MCU 具有豐富的外設接口和片上資源,突出的低功耗性能和豐富的開發例程。MCU 負責與機器人硬件各層次通信和控制。包括機器人的運動控制,電機電流指令發送,氣體傳感器,溫濕度傳感器數據的采集、處理,Wi-Fi 模塊的數據上傳控制。機體姿態傳感器的數據采集和處理。

2.1 電源模塊設計

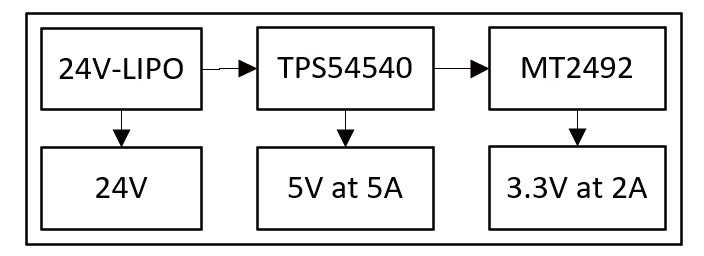

系統需要3.3 V,5 V 和24 V 三種規格的電源,故使用24 V 鋰聚合物電池作為機器人系統的電力來源。系統的電源分為3 個層次:24 V 電源輸入、TPS54540同步降壓5 V 電源、MT2492 同步降壓3.3 V 電源。系統電源樹如圖所示。

圖2 機器人系統電源樹

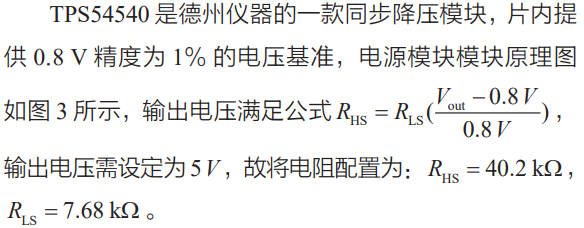

圖3 TPS54540電源

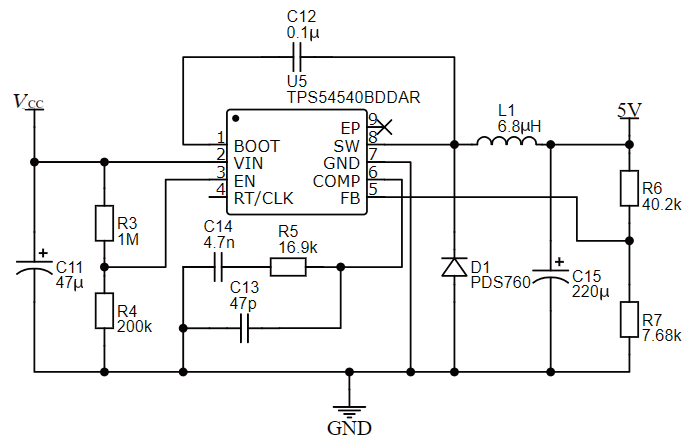

MT2492 為西安航天民芯公司開發的一款同步降壓轉換器,具有2 A 輸出電流,通過反饋電阻網絡配置輸出電壓,根據數據手冊提供的計算公式,將反饋電阻網絡配置為RHS = 67.5 kΩ,RLS =15 kΩ。

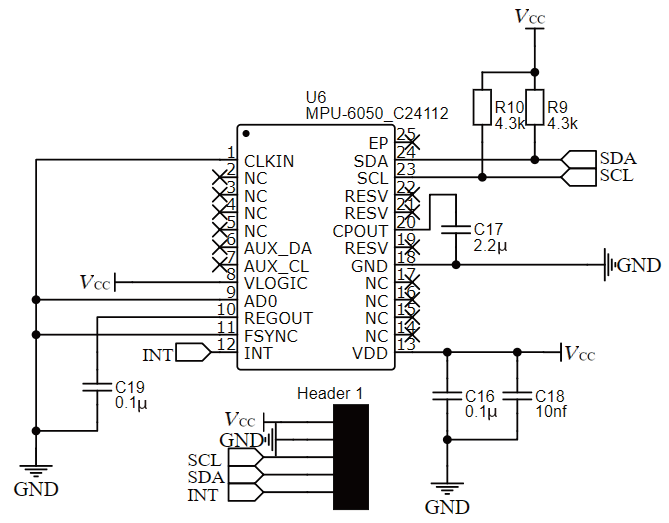

2.2 姿態傳感器模塊設計

機器人采用了平衡底盤,為保持底盤平衡直立,需測量機器人底盤姿態。姿態傳感器模塊使用MPU6050芯片進行姿態檢測。該芯片是InvenSense 公司的IMU(慣性測量單元)產品,能同時檢測三軸加速度、角速度的運動數據以及溫度數據。利用官方提供的DMP 庫可對傳感器數據進行處理,直接通過加速度和角速度的運動數據解算出三軸的歐拉角,直接獲得底盤Yaw,Pitch,Roll 三軸的姿態數據。在芯片DMP 單元完成姿態數據解算后,會通過INT 引腳觸發單片機中斷,然后通過I2C 接口將數據發送給單片機,在中斷服務函數中進行姿態傳感器數據的接收。

圖4 姿態檢測模塊

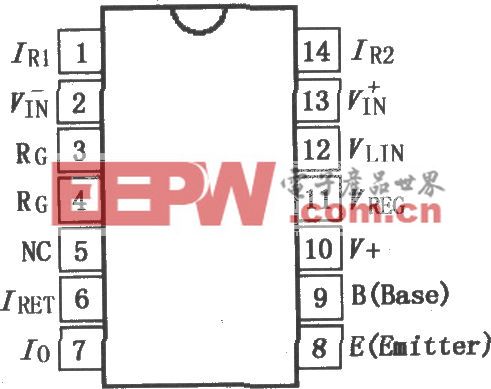

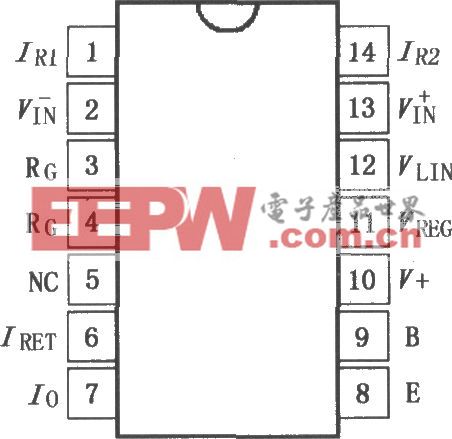

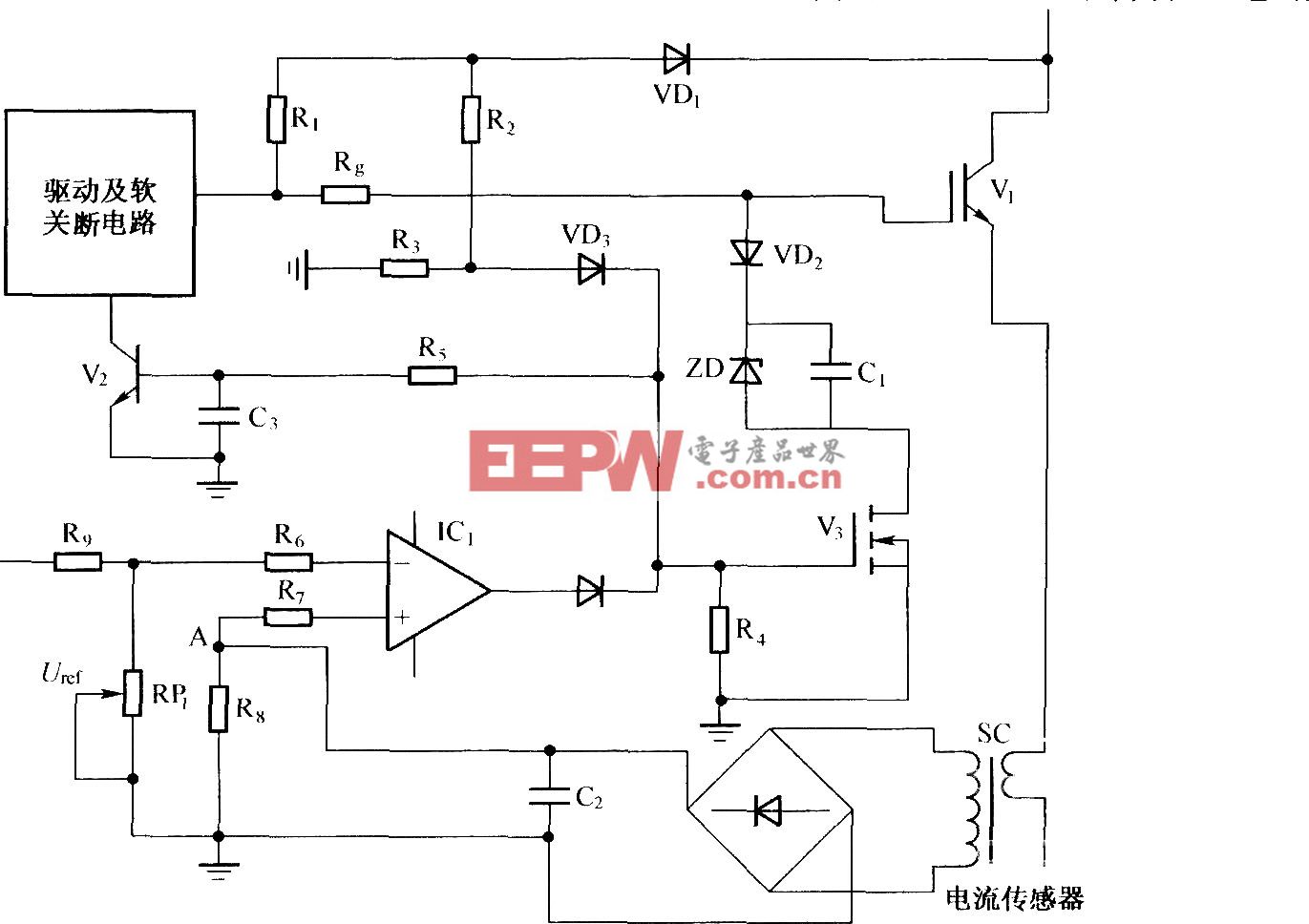

2.3 氣體傳感器模塊設計

機器人具有有害氣體檢測功能,可以實時監控車間有害氣體濃度,有害氣體檢測使用了MQ135 氣體檢測模塊。該傳感器所使用的氣敏材料是在清潔空氣中電導率較低的二氧化錫(SnO2)。當傳感器所處環境中存在污染氣體時;傳感器的電導率隨空氣中污染氣體濃度的增加而增大。MQ135 傳感器對氨氣、硫化物、苯系蒸汽的靈敏度高,對煙霧和其它有害氣體的監測也很理想。

通過集成的氣體傳感器模塊檢測電路即可將電導率的變化轉換為與該氣體濃度相對應的數字信號,通過電位器設置觸發閾值,當有害氣體濃度超過閾值后,模塊輸出高電平,單片機通過IO 直接讀取模塊信號輸出。

2.4 溫濕度傳感器模塊設計

為了保證生產需要,監測車間的溫濕度,機器人搭載了DHT12 溫濕度傳感器模塊,該模塊為集成了微處理器的數字信號輸出型傳感器。在傳感器內部同時集成了溫度傳感器,濕度傳感器和1 個8 位的高性能單片機。傳感器元件包括1 個電容式感濕元件和一個NTC 測溫元件。該模塊應用集成微處理器內部的模數轉換器進行數據的采集,通過I2C 接口進行數據輸出。該傳感器模塊成本低,可以同時進行相對濕度和溫度測量,大大降低了機器人的生產成本。

2.5 Wi-Fi圖傳模塊設計

機器人需要進行遠程操控和數據上傳,考慮到機器人在車間環境下工作,故選用Wi-Fi 攝像頭圖傳模塊,同時上傳攝像頭采集到的圖像和機器人數據。攝像頭圖傳模塊采用ESP32-CAM,模塊基于ESP32 微處理器,該處理器運算能力高達600DMIPS,該模塊集成了Wi-Fi 圖傳,串口傳輸和攝像頭,可以直接在上位機軟件進行圖像和上傳數據的查看。模塊采用802.1.1 通信標準,傳輸速度可以達到150 bit/s。該模塊使用5 V 電源進行供電,串口波特率設置為115 200,機器人傳感器數據上傳使用串口進行傳輸,在使用時,將客戶端接入模塊的無線熱點,啟動模塊配套的客戶端即可。

數據直接以字符串形式進行傳輸,刷新頻率為20 Hz,既保證了數據上傳實時性,也避免占用過多上傳信道帶寬。在串口上傳的數據中,/n 為數據的起始位,“有害氣體”,“溫度”,“濕度”為數據名稱,數據名稱后接數字即為該數據的值。

3 車間環境監測機器人系統軟件設計

機器人系統的軟件部分包括初始化程序,傳感器數據采集程序,上位機數據上傳程序,遙控程序,底盤控制程序。

因機器人軟件包含多個線程,故軟件系統基于Freertos 開發,通過Freertos 的時間片調度功能,實現毫秒級時間尺度上的并行處理。

軟件初始化程序對單片機各個外設進行初始化,使各個傳感器進入工作狀態,初始化Freertos,運行各個線程。

傳感器數據采集程序將各個傳感器采集到的數據進行處理,處理成字符串后通過串口發送到上位機。

遙控程序將通過串口采集的數據設置機器人底盤的運動狀態,實現機器人底盤的運動控制。

底盤控制程序通過底盤控制器控制底盤的運動。

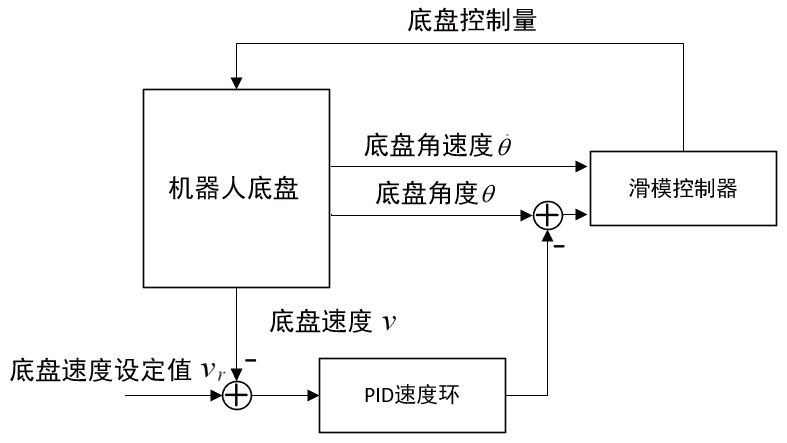

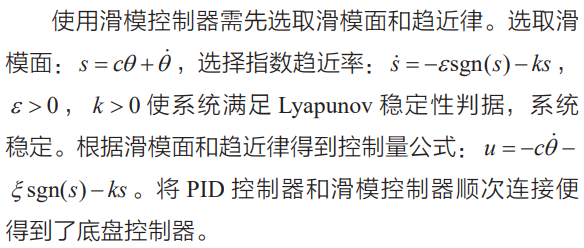

3.1 底盤控制器設計

平衡底盤使用底盤控制器進行底盤的運動控制,為保證底盤的通過性能和穩定性,采用了滑模控制和PID控制相結合的方法。底盤控制器采用滑模控制器進行平衡底盤角度的鎮定,PID 控制器進行平衡底盤速度的鎮定,滑模控制器和PID 控制器組成了一個串級結構。控制器結構框圖如圖5 所示。

圖5 控制器結構框圖

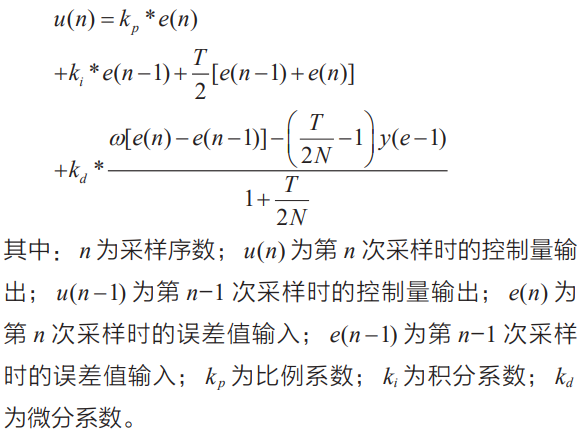

數字式PID 控制器可通過連續域的PID 控制器離散化得到,在此使用梯形法進行離散化得到。

4 車間環境監測機器人測試

為了對機器人的總體功能和通過性能進行驗證,選擇了實驗室環境對機器人功能進行驗證。

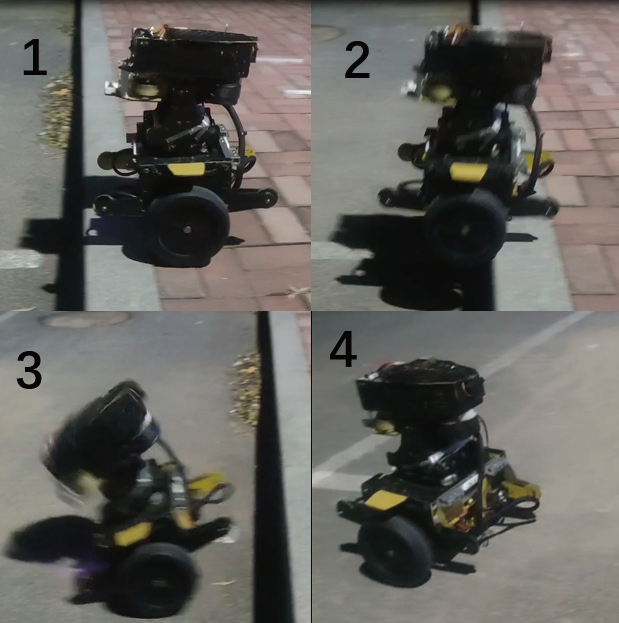

首先對機器人的通過性能進行實驗。模擬車間的道路環境,在機器人前進的路徑上設置了高度為150 mm的落差,觀察到的機器人運動姿態如圖6 所示:

圖6 通過落差的機器人姿態

機器人在通過落差時,由于受到落差的干擾,姿態發生了偏移,接觸地面后即很快恢復了直立穩定狀態。

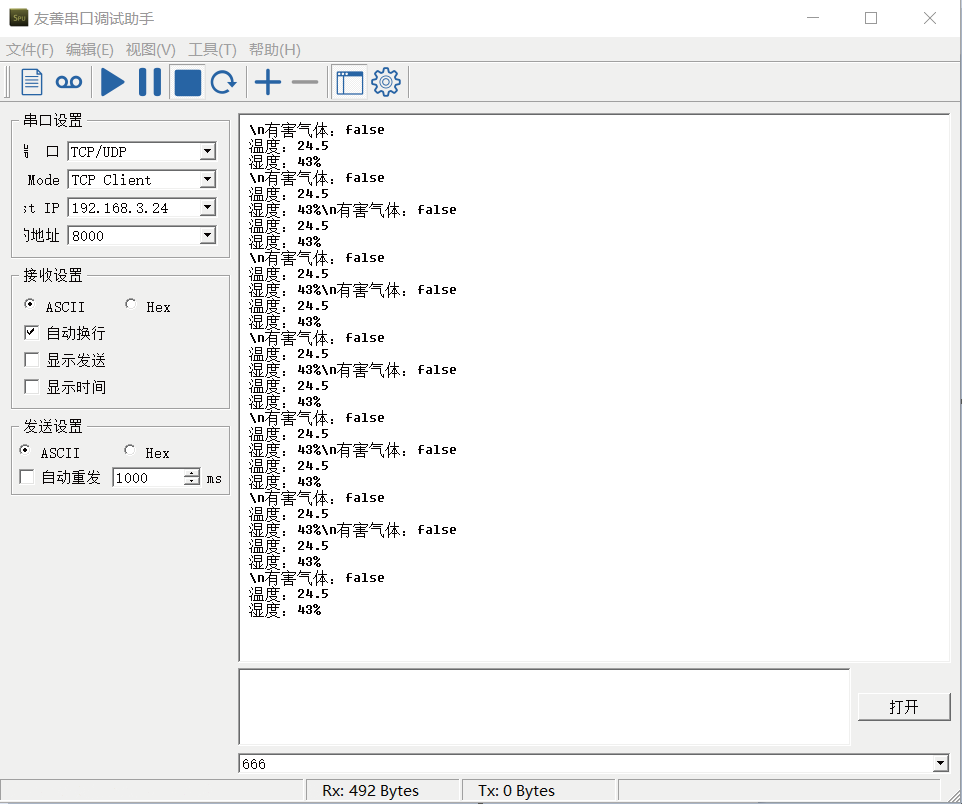

對機器人的數據采集功能進行測試。將機器人通電后再將機器人置于實驗室環境中進行測試,通過Wi-Fi模塊建立系統與上位機的聯系,使機器人數據采集和上傳功能處于正常工作狀態。在上位機采集到的回傳數據如圖7 所示:

圖7 上位機采集的傳感器數據

機器人通過Wi-Fi 模塊的串口通信功能,將數據回傳給機器人的上位機,實現了環境數據采集上傳功能。

5 結束語

基于ARM 內核微處理器,設計了車間環境監測機器人的軟硬件系統,經過實驗驗證,機器人底盤具有較強的通過性能,可以適應復雜的車間環境。機器人通過搭載的傳感器進行環境數據測量,能夠及時地回傳采集到的數據,完成車間環境監測任務,具有很強的實用性,滿足工業生產過程車間中的環境監測需求,為工業生產提供了保障。

參考文獻:

[1] 黃鑫,王秋,李忠武.Zigbee監控網絡下注塑機注塑性能穩定性及注塑產品質量[J].合成樹脂及塑料,2017,34(2):73-76.

[2] 葉建新,武斌,王安瀾.糧倉環境監測系統設計與實現[J].計算機時代,2020(8):42-48.

[3] 廉繼紅,賈凱莉,王延年.智能紡織空調云平臺搭建與仿真[J].西安工程大學學報,2019,33(4):427-432.

[4] 馮玉松,黃旭陽,徐佳璇,等.基于AGV工廠環境污染監測系統設計[J].科學技術創新,2020(4):71-72.

[5] 薛義鵬,陳鑫,孫馨瑤,等.基于STM32和阿里云的棉紡車間環境溫濕度監測系統[J].自動化與儀表,2022,37(8):67-86.

[6] 張樹寧,王爾申,徐嵩,等.基于北斗衛星導航的環境檢測智能車系統設計[J].電子器件,2020,43(5):1168-1172.

[7] 許家棟,張斌珍,王瑋冰,等.一種基于無線傳感器網絡的車間多參數監測系統[J].傳感器與微系統,2013,32(10):96-109.

(本文來源于《電子產品世界》雜志2023年4月期)

評論