從最佳實踐看工業企業如何更好實現節能降碳

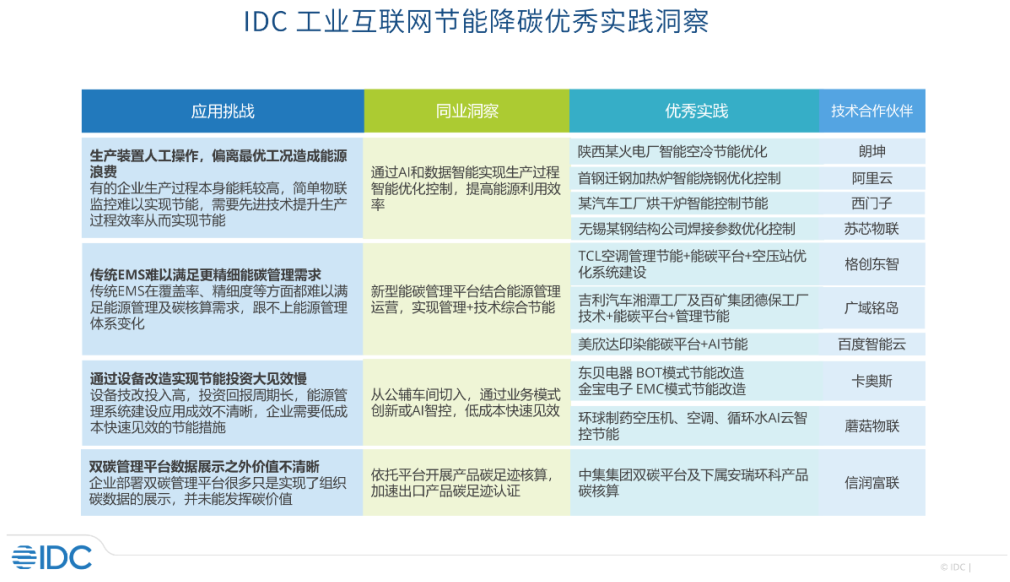

近日,IDC發布《IDC PeerScape:中國工業互聯網節能降碳優秀實踐洞察》報告,總結了工業企業節能降碳常見4大挑戰,即人工控制耗能高、EMS跟不上新需求、設備改造投資大、雙碳平臺價值有待發揮;并遴選出12個最佳實踐案例——來自首鋼遷鋼、TCL空調、吉利汽車湘潭工廠、百礦集團德保工廠、美欣達印染、東貝電器、金寶電子、中集集團等,為更多企業開展節能降碳提供參考。

本文引用地址:http://www.j9360.com/article/202302/443395.htm工業企業節能減碳的4個常見問題及應對借鑒

報告總結了工業企業開展節能降碳常見的4個問題,并結合遴選出的12個優秀案例的先進做法,給更多企業提供借鑒參考。

工業企業節能減碳的4個常見問題

生產裝置人工操作偏離最優工況造成能源浪費

很多高能耗行業生產裝置能耗較大,多采用人工操作,管控粗放,工人操作水平參差不齊,裝置性能經常未得到最大發揮,造成原料和能源浪費。首鋼遷鋼等領先實踐利用AI和數據智能技術,構建裝置智能控制模型,智能給出最優目標下的實時控制參數,自動控制生產過程,使生產過程始終處于最優目標,在核心生產環節實現節能降耗。

傳統EMS難以滿足更精細能碳管理需求

很多企業早年前建設了EMS能源管理系統,但系統數據計量的覆蓋率、時效性、顆粒度等都難以滿足更精細能源管理、持續變化以及碳核算的要求。TCL空調、吉利汽車湘潭工廠、百礦集團德保工廠、美欣達印染等企業領先實踐應用新一代EMS能碳管理平臺,能夠提供更精細的物聯監控,同時在平臺上提供對象建模和業務流程配置工具,可以由企業自身靈活配置業務流程以滿足能源精細管理需求,實現管理節能,并基于平臺開展AI分析和控制,實現技術節能。

設備改造節能一次性投資高回報周期長

很多企業都希望進一步降低生產過程中能源消耗,但開展設備技改一次性投入較高,企業投入決心不足,很多企業都希望更有節奏的開展節能,并快速取得成效。在鋼鐵、化工、玻璃、造紙、制藥等很多行業,為生產提供水氣電熱等的空壓機、空調、水泵、熱泵等公輔設備在能耗中占據較大比重。環球制藥、東貝電器、金寶電子等企業領先通過AI智能控制或BOT/EMC等無需企業投資的模式進行實踐,從這類設備切入,低成本開展節能降碳工作,快速見效。

雙碳管理平臺數據展示之外價值不清晰

很多企業為提前應對碳監管和碳關稅,建設了雙碳管理平臺,基于平臺進行組織碳核算,并用于數據展示,但碳數據展示對自身節能降碳創造的直接價值有限。中集集團等企業領先從產品碳角度,聯合具備國際碳認證資源的專業機構,共同推動產品碳的核算和認證,反向促進能碳管理工作的精細化,節約企業日后為出口產品獲取碳足跡認證的時間。

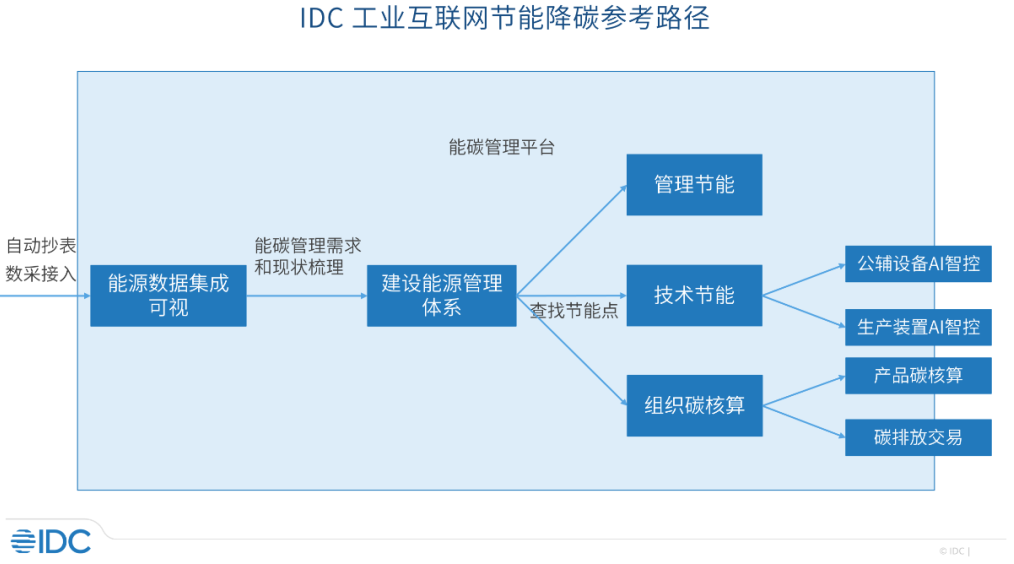

工業企業節能降碳參考路徑

對大多數工業企業而言,節能降碳可以能碳管理平臺為基礎,沿數據集成可視——管理體系建設——技術及管理節能/碳核算的路徑,逐步開展節能降碳工作。首先,通過數采和自動抄表等功能,實現能耗相關數據的全面采集到物聯平臺。其次,構建多部門協同的能源管理體系,并在平臺固化形成業務管理應用。之后,基于平臺統計的能耗情況,通過對應智能應用開發,逐步開展管理節能和新技術節能。根據設備的能耗重點,優先選擇在公輔設備或生產裝置開展節能降耗工作。

評論