油泵壓力脈動測試方法研究

0 引言

西安某汽車電子有限公司所生產的EKP油泵系列產品自投產以來,已經累計生產了近千萬油泵產品,并成功交付客戶。油泵的測試指標中有一項關鍵的測試參數:壓力脈動。一直以來,關于壓力脈動的測試工藝及計算方法一直為國外進行技術屏蔽。本文重點介紹壓力脈動的機理及測試方法,為進一步開發油泵性能自動測試生產線提供依據。

1 壓力脈動機理

1.1 液壓泵的壓力脈動

液壓泵由于其工作機理,其工作過程中是油泵腔體是密閉的,工作容積發生周期性變化,完成吸油和排油的過程。所以其瞬間流量是脈動的,這樣液壓泵的出口流量存在流量的脈動。當流量脈動遇到液壓系統管路的阻抗時又形成壓力脈動;而壓力脈動在一定條件下也產生流量脈動。一般情況下,壓力脈動和流量脈動兩者并存,相互影響。

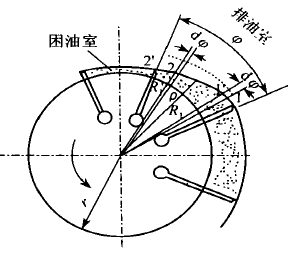

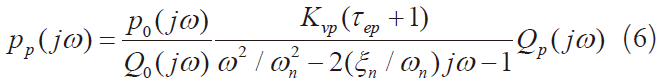

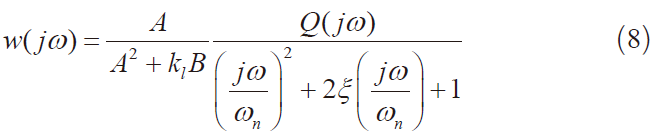

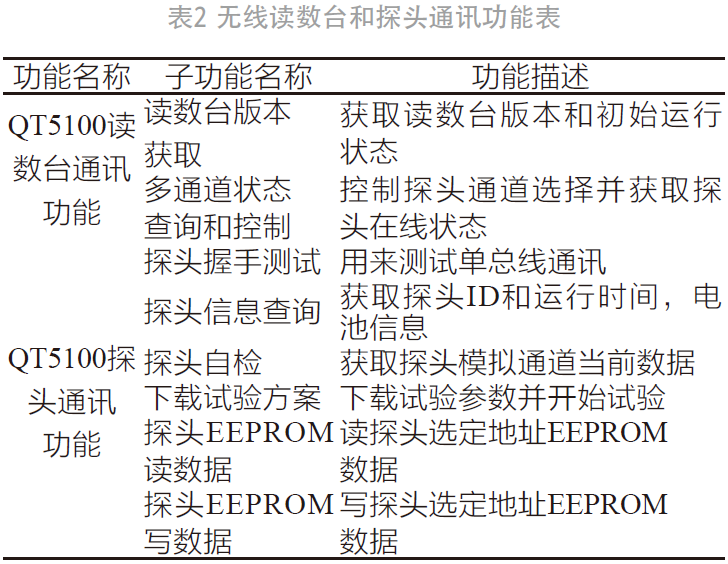

對于西安某汽車電子有限公司西安廠所生產的油泵系列產品,屬于葉片式油壓系統。其工作示意原理如圖1所示。

圖1 葉片泵工作示意圖

小容腔內的油液是在轉子轉角范圍(即葉片從1 點掃到2 點區間內) 排出完畢的。在排油的過程中,油泵一般會經過困油到排油的過程,當容腔剛進入排油區時,在dt時間轉子轉過dφ的微小角度,排油口所排出壓力油的微小體積為葉片1′點所掃過dφ角的扇形體積dV,葉片寬度為b,則

dV=b(R21- r2)dφ (1)

然而當葉片排油接近終點時,轉子同樣轉過dφ的微小角度,葉片從2′到2點掃過dφ角扇形體積為dV′,則

dV′=b(R′21-r2)dφ (2)

因定子內曲線為變半徑,R1> R′1,故dV > d V′。所以,葉片容腔在排區的排油量是不均勻的,即流量是脈動的,排油壓力也是脈動的。

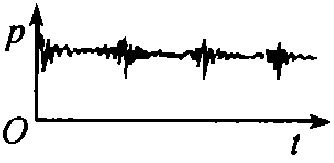

1.2 壓力脈動的特征

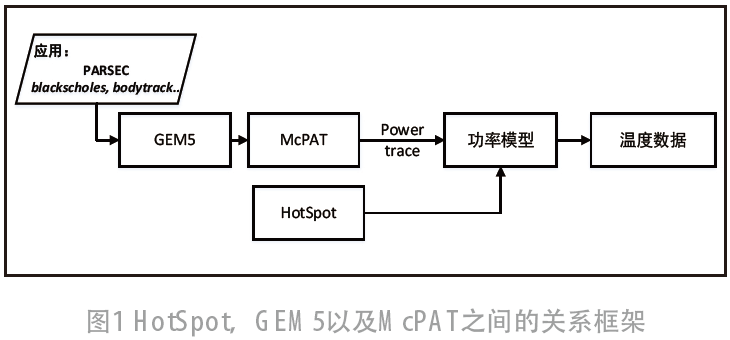

壓力脈動是隨葉片轉角變化呈正弦周期脈動。其波動過程,可理解為準周期性壓力脈動,其典型壓力曲線如圖2所示。

圖2 準周期性壓力脈動曲線

用公式可表示為:

P=Asin(2πft+σ) (3)

壓力脈動參數數學描述

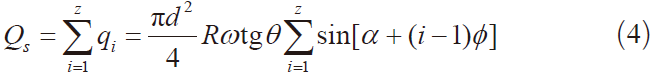

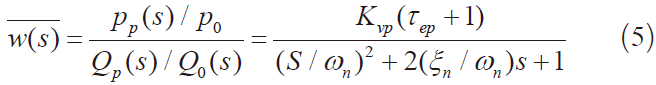

當葉片泵泵轉子旋轉過,其瞬時流量可以表示為:

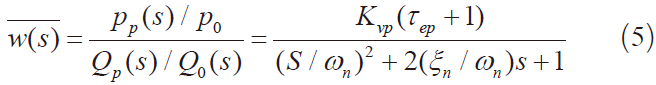

其中,d為油泵工作過程可近似為一個為閉環傳遞系統,可用式(4)表示為:

其中,S=JW,式(4)可以寫為:

其頻率特性為:

同樣有:

另一方面,液壓泵在吸油過程中若吸入大量的空氣時,大量的氣泡不但使液流的流動性能變壞,造成流量和壓力的不穩定,當帶有氣泡的液流進入高壓區時,周圍的高壓會使氣泡迅速崩潰,使局部產生非常高的壓力沖擊,從而引起壓力脈動、振動、噪聲。

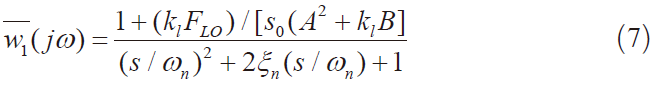

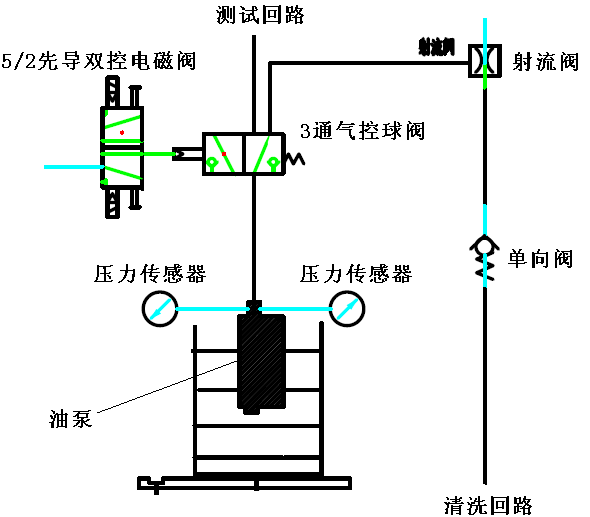

2 測試系統組成

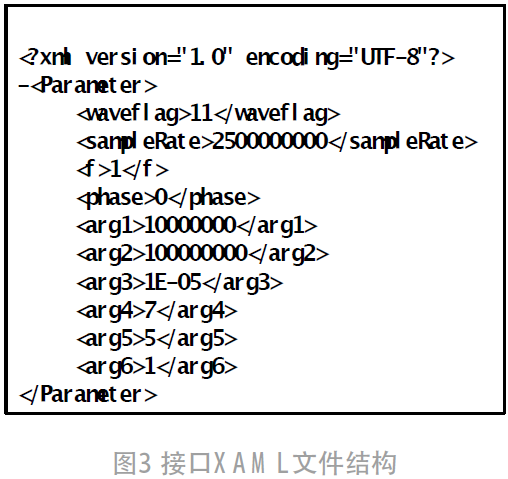

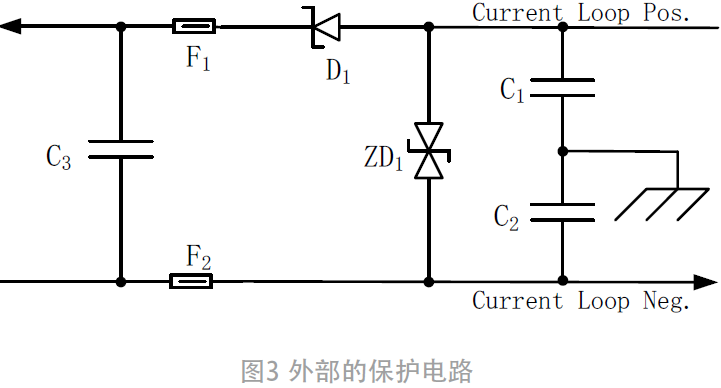

本文所述測試系統的設計中,油路系統的設計可靠性以及壓力脈動信號數據采集的時機將對最終壓力脈動數值的計算產生致關重要的影響。本文采用了分時控制系統對油路進行切換,即通過精確地控制先對油泵進行正常加電沖洗,將油泵內的異物進行先行排空,同時對油泵內腔清洗并充滿測試液,然后在不掉電的狀態下將油路切換進測試回路,同時施加油泵正常工作做必需的壓力,在整個供油系統穩定后對壓力信號進行采集。測試系統液路原理圖如圖3所示。

圖3 測試系統液路

采用雙壓力測試傳感器的結構,其中一路用于壓力PID調節的輸入,另一路用于PID調節后壓力測試。這樣使用壓力傳感器可迅速進行壓力調節,并提供相互校驗,保證系統的壓力可靠穩定。壓力傳感器盡量靠近油泵出油口,用于得到油泵運轉工程中所產生的壓力脈動。同時,在壓力傳感器后接3 m長的軟性連接管路,用于抵消管路所帶來應力對油泵壓力脈動的影響。

本文數據采集系統采用美國國家儀器公司的高性能采集卡進行數據采集,其采樣時機放在油泵正常工作5 s后。這樣既能保證油泵工作處于平穩狀態,又能保證油路系統不因長時間工作造成的油液補油不及時等問題。

3 測試系統功能及硬件構架

3.1 測試系統原理

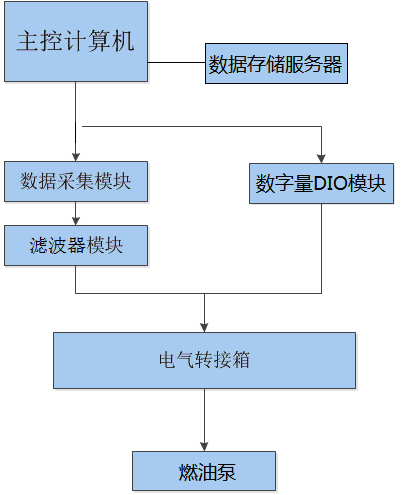

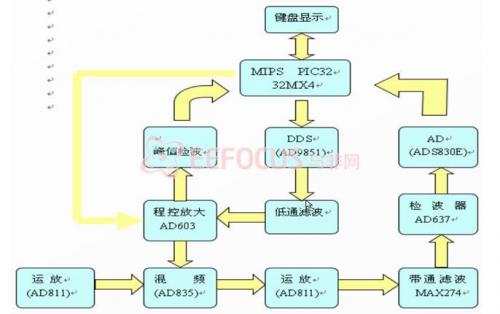

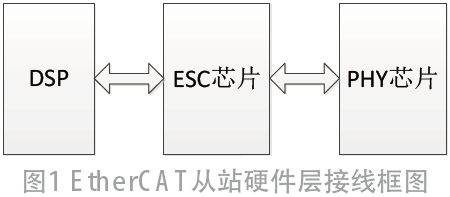

測試系統主要由主控計算機、數據采集模塊、濾波器模塊、數字DIO模塊,數據存儲服務器和電氣轉接箱組成。

測試系統電氣原理框圖如圖4所示。

圖4 測試系統框圖

其中,電氣轉接箱包括對負載油泵進行加電的電源、壓力放大器以及電路切換所必需的插接件。

當油泵正常工作后,壓力動態信號通過壓力傳感器進行采集,其中濾波模塊以及數據采集模塊采用美國國家儀器公司的PXI4472以及PXI6229,設備具備IP67的防護等級。

3.2 測試系統功能實現

測試系統設備如圖5所示。

圖5 測試系統設備

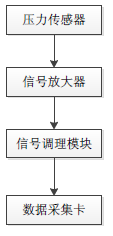

由于壓力脈動僅體現在壓力傳感器在排除直流分量下的交流波動量計算,所以對信號濾波處理的方式就顯得極為重要。根據油泵轉速及壓力特性,本文采用10Hz~4 kHz硬件帶通濾波器對壓力傳感器所輸出的電壓信號進行處理,從而去除信號中所疊加的低頻與高頻分量,得到真實的壓力脈動信號。壓力脈動信號通過動態信號采集卡NI_PXI6229進行10 kHz信號采樣,然后通過軟件分析計算,將壓力脈動的實際計算值輸出。

壓力脈動信號采集方式如圖6所示:

圖6 壓力脈動采集方式

使用高頻信號采集對濾波信號進行數據采集,并進行分析,確保計算壓力脈動的可靠性。

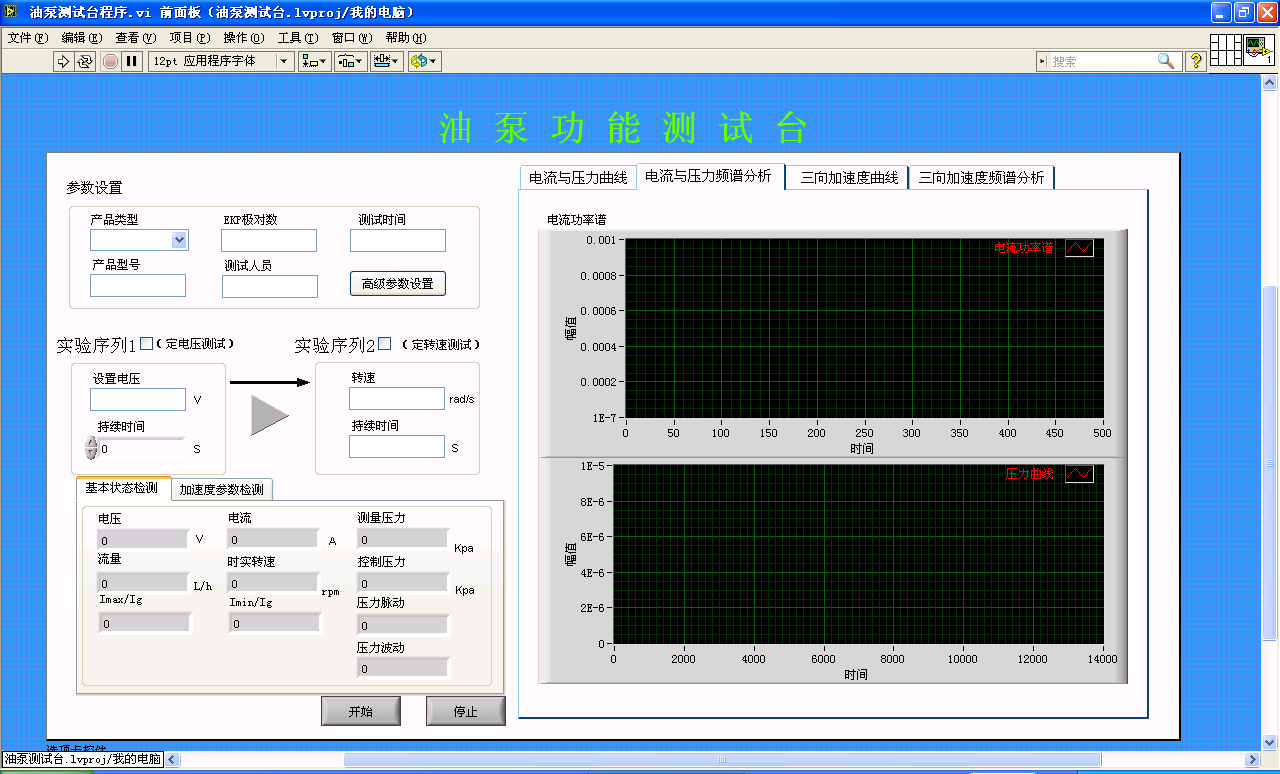

測試與分析軟件界面如圖7所示。

圖7 測試分析軟件

4 結論

本文對油泵帶載狀態下壓力脈動測試工藝及測試方法進行研究。尤其是壓力脈動產生的原因和機理進行介紹,在此基礎上,搭建了一整套用于驗證的測試系統,并成功進行相關軟件及硬件功能的開發。通過該測試設備進行的理論研究,為進一步油泵測試自動生產線的研制打下堅實的基礎。

參考文獻:

[1] HE Y.Signal acquisition sysstem of engine base on LabVIEW[J]. Manufacturing & Automation,2010(9):192-194.

[2] 徐珍懋.混流式水輪機高水頭大負荷區域振動的分析,大型水電機組技術研討會論文集[J].水電站機電技術,2003(z1).

[3] 陳錫輝,張銀鴻.LabVIEW 8.20程序設計從入門到精通[M].北京:清華大學出版社,2007.

[4] 田鋒社.混流式水輪機尾水管壓力脈動驗收考核雛析[J].水利水電技術,2009,18(2):65-68.

(本文來源于《電子產品世界》雜志2020年9月期)

評論