全面解決方案迎接智能、效率電機控制系統新時代

在當今不斷擴展的工業市場上,對電力的需求正以前所未有的速率增長。其中,超過40% 的電力需求來源于各類工業電機。由于這個原因,各國政府和全球認證機構正在面向電機OEM 和最終用戶制定新的法規以及更嚴苛的能效要求。更智能、高效率電機控制系統

本文引用地址:http://www.j9360.com/article/202203/432614.htm的新時代將是一個電機控制工業新標準涌現的時代。ADI 以系統級的角度來看待這些挑戰,開發的產品不僅超越了性能規格,還代表了電路其他功能模塊之間的最佳接口。這種系統解決方案的方法讓ADI 能夠為基于工業的客戶提供完整的集成式解決方案,并在實現規格要求的同時幫助他們滿足最新、最苛刻的能源法規。除此以外,安全與互聯也是電機控制未來發展的主要趨勢,可預測性維護也被越來越引入其中,互聯則指工業現場的實時以太網的應用與普及。

全面的系統級解決方案

近年來,許多終端市場和應用中的一個明顯趨勢是用高效率的無刷直流電機(BLDC) 替換交流電機或機械泵。因為高扭矩重量比、高功率因數、響應更快、結實耐用的構造、易于維護、易于控制以及高效率等先天優勢,永磁同步電機(PMSM)在工業自動化領域獲得越來越廣泛的應用。

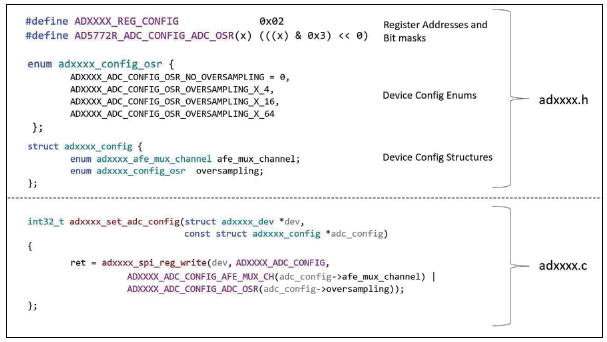

ADI 針對電機控制系統要求的低功耗、高效率、安全與互聯,提供了門類齊全的產品組合,其中包括了模數/ 數模轉換器、放大器、嵌入式處理器、iCoupler 數字隔離器、電源管理器件和實時以太網解決方案,以及運動控制模塊等等。這些高性能的器件和系統有助于實現更新型的拓撲結構設計,為客戶實現系統的差異化設計帶來價值。

此外,電機作為工業中的關鍵設備,其健康安全非常重要,ADI 提供基于狀態監控(CbM)的系統解決方案,能夠實時在線和離線獲取、學習并感知邊緣的任何單向信號(聲音、振動、壓力、電流、溫度等),用于連續狀態監控和按需診斷,能夠在問題變得嚴重之前確定工廠機器中的潛在問題。

ADI 有能力提供極具創新性的電機控制解決方案,這些方案著眼于優異的系統性能和業界領先的集成度,具備極佳的系統效率、可靠性和連接性。ADI 還擁有豐富的電機控制系統級知識和戰略技術合作伙伴聯盟,能為客戶提供獨特的系統服務與產品,并引領成為長期技術合作伙伴。

功率器件的驅動與傳感器的融合

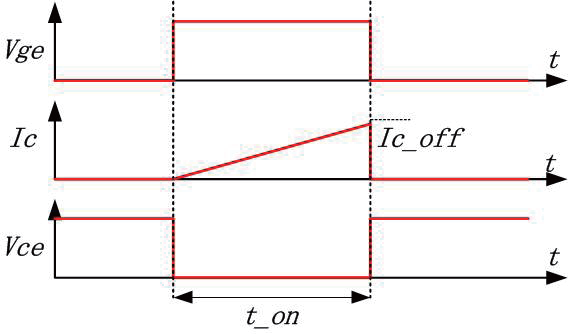

半導體技術的進步讓功率器件開關頻率得到快速有效提升,從而讓電機系統能效快速提升。特別是碳化硅(SiC)MOSFET 器件可以達到更高的開關頻率,為提升電機能效提供了新的空間。然而,驅動方式是達到這些開關器件所需開關頻率的關鍵,而開關頻率決定著系統設計成本、尺寸與效率之間的最佳平衡。更高開關頻率對柵極驅動器的要求越來越高,采用的柵極驅動器的傳輸延遲、死區時間、共模瞬變抗擾度(CMTI) 等指標對提升充電樁功率和效率產生關鍵的影響。

為了操作MOSFET,通常須將一個電壓施加于柵極,使用專門驅動器向功率器件的柵極施加電壓并提供驅動電流。隔離式柵極驅動器的隔離性能、共模瞬變抗擾度、總傳播傳輸延遲等指標將決定直流模塊的整體功率、效率和系統尺寸,正確選擇這類解決方案非常關鍵。ADI的iCoupler 柵極驅動器傳輸延時在50~60 ns,降低了傳輸延遲,并且傳輸延時一致性更好,更低的傳輸延遲和延時一致性有助于提高開關頻率和效率。此外,隔離柵極驅動器的死區時間也是關鍵特性之一,更低的死區時間將有效降低損耗。

隨著工業生產對電機的精確控制和高效換向的要求的日益提升,高分辨率電流和旋轉位置信息至關重要。傳感器技術的發展進步,人們可以以更低的價格獲得更高精確度的傳感器,在電機控制系統設計過程中對于傳感器,人們也有了更多不同種類、價格、性能的選擇。例如一般而言,在基于旋變器的系統中,分辨率和精度可能非常高,但終端解決方案可能價格昂貴且體積較大,這是因為旋變器本身會占用較大的物理空間。無傳感器方案也可用于檢測反電動勢電流,而且還能降低傳感器重量和成本,但是電機啟動性能可能是個問題,因為這時不會產生反電動勢,因此就無法得到可用的位置數據。一種替代方案是使用基于異性磁阻(AMR) 技術的角度傳感器,這些傳感器既便宜又精確。不僅可實現高角度精度,而且可將一個檢測元件和電子電路集成在同一封裝中。這可獲得非常小的傳感器子系統,并且能夠在電機總成內定位傳感器。

應對算法與智能化新挑戰更智能、高效率電機控制系統的新時代將是一個電機控制工業新標準涌現的時代。出于這樣的認識,ADI與戰略合作伙伴共同開發了一個全面的集成式電機控制設計程序;這些戰略合作伙伴都是各自領域內的專家(MathWorks、ARM、Boston Engineering、IAR Systems和Xilinx),目的在于解決整個系統的架構問題,實現效率最大化的同時改善系統精度和可靠性。軟件部分采用了MBD(Model-based design,基于模型設計),采用Matlab & Simulink 工具對電機控制進行建模,并自動產生控制部分核心代碼,可以大大加速伺服電機控制軟件的開發流程,并且提供完善可靠的代碼,可以在前期研發階段讓工程師更關注于算法本身而不是陷入復雜的編碼和修改代碼的過程,以加速產品創新和新技術研發的過程。

人工智能發展到今天已經廣泛應用到工業自動化領域的方方面面,電機控制系統也不例外,ADI 的工業設備狀態監測解決方案是人工智能應用的典范。ADI 的OtoSense 體系結構是一款人工智能驅動的傳感和解譯平臺,ADI 的工業設備狀態監測解決方案是人工智能應用的典范。如前所述,ADI 的 OtoSense 體系結構是一款人工智能驅動的傳感和解譯平臺,能夠基于連續狀態監控功能,分析設備運行狀況,監督制造過程并及早察覺異常避免造成問題。人工智能模型在(靠近資產)邊緣運行,以便提供實時、在線和離線輸出,這有助于避免不必要的停機、嚴重損壞或故障。

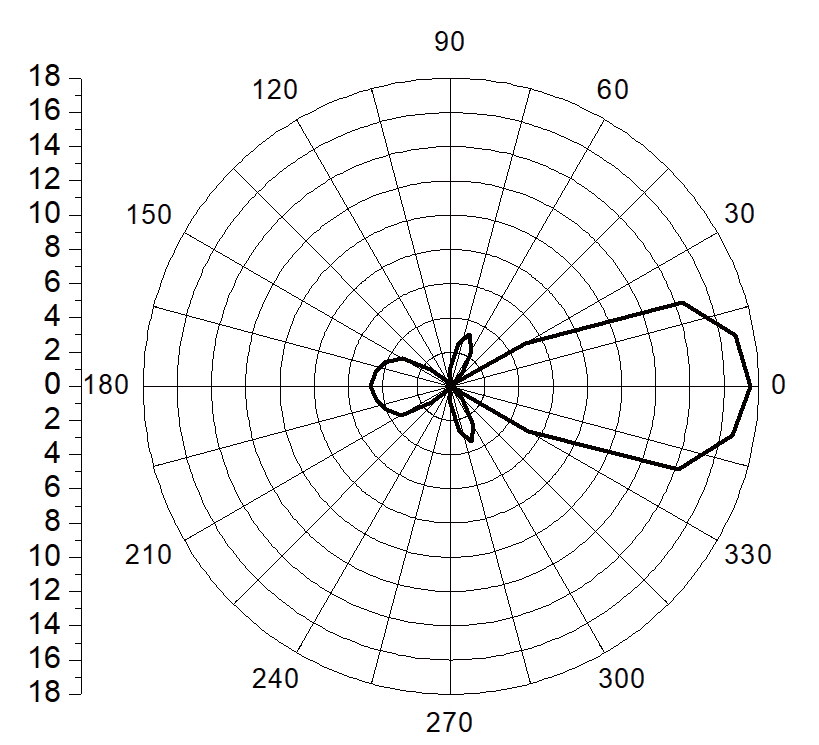

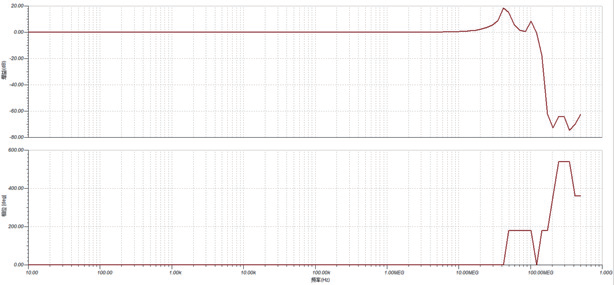

要實現人工智能,數據采集很重要,OtoSense 的人工智能平臺依賴于包括高性能MEMS 加速度計在內的各種傳感器進行數據采集。例如ADXL100x 系列單軸加速度計針對工業狀態監控應用而優化,而集成的模塊產品ADcmXL3021 還將高性能振動檢測和各種信號處理功能相結合,可以跟蹤許多機器平臺上的振動信號,可簡化狀態監測系統中的智能傳感器節點開發周期。根據現有的研究與產品開發經驗,振動+ 溫度檢測的模式是非常有效能夠檢測出設備異常的高性價比方案。針對此方案的實現,ADI SMS(Smart Motor Senor,智能馬達傳感器)是Otosense AI 平臺下的系統級解決方案,通過集成的ADI 高性能振動、溫度與磁傳感器采集數據,能夠在早期就檢測到電機的異常狀況。并且通過SmartMesh 無線網絡將數據上傳到云端,客戶可以在各類終端設備上監控到電機的狀況,并進行一些綜合性的數據分析。

(本文來源于《電子產品世界》雜志2022年3月期)

評論