巨鋼導入西門子數位分身 推動制鞋機械數位轉型

惠于近期歐美疫情稍見回穩,延至今(2021)年舉行的東京奧運年帶動全球運動消費意愿提升,制鞋業代工廠業績雖然因此翻漲,但鞋類產品種類越趨向復雜化;加上近期東南亞地區疫情轉趨嚴峻,都考驗業者在彈性制程、供應鏈管理上的韌性。西門子數字工業也在目前進行的「數字企業虛擬博覽會(Digital Enterprise Virtual Expo)」上,展示與制鞋模具機械客戶巨鋼機械導入數字雙胞胎,達成機電一體化的實際案例。

巨鋼機械應用西門子SIMATIC 系列控制器并結合數字雙胞胎解決方案,攜手推動產業工業4.0

席德塱表示:「臺灣身為世界級制鞋王國,西門子有幸與巨鋼機械緊密的合作,利用卓越的制鞋設備設計、制造與技術整合能力,再導入西門子全方位數字化解決方案,持續帶動產業生產力及提升靈活性,實現數字轉型,以因應快速多變的全球市場需求。」

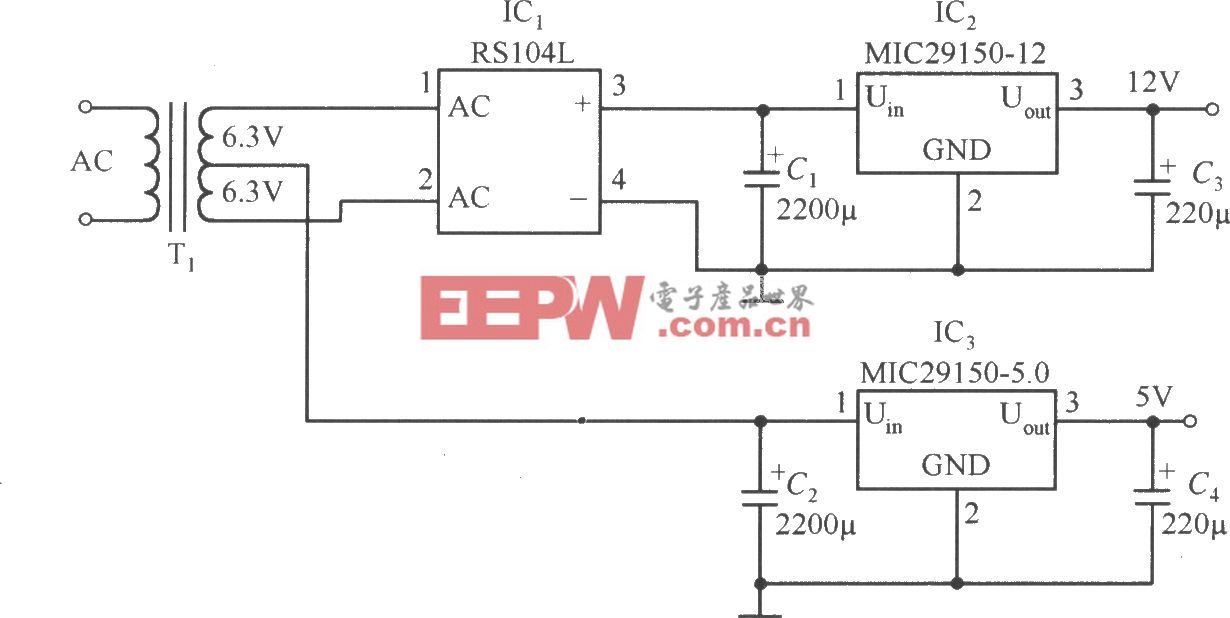

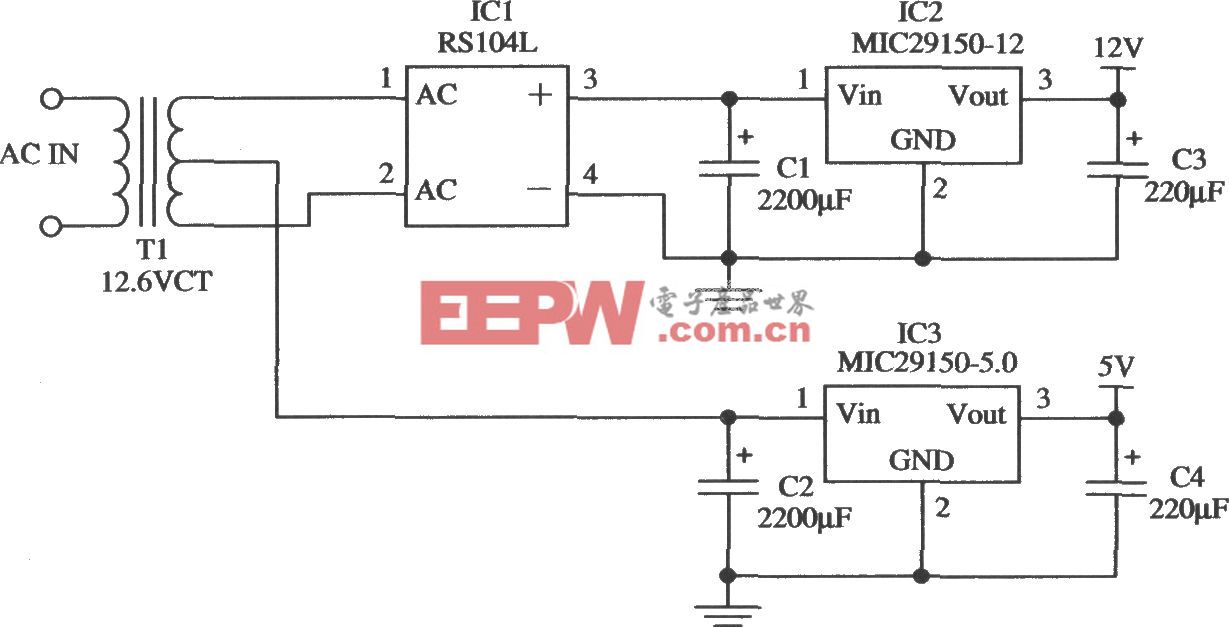

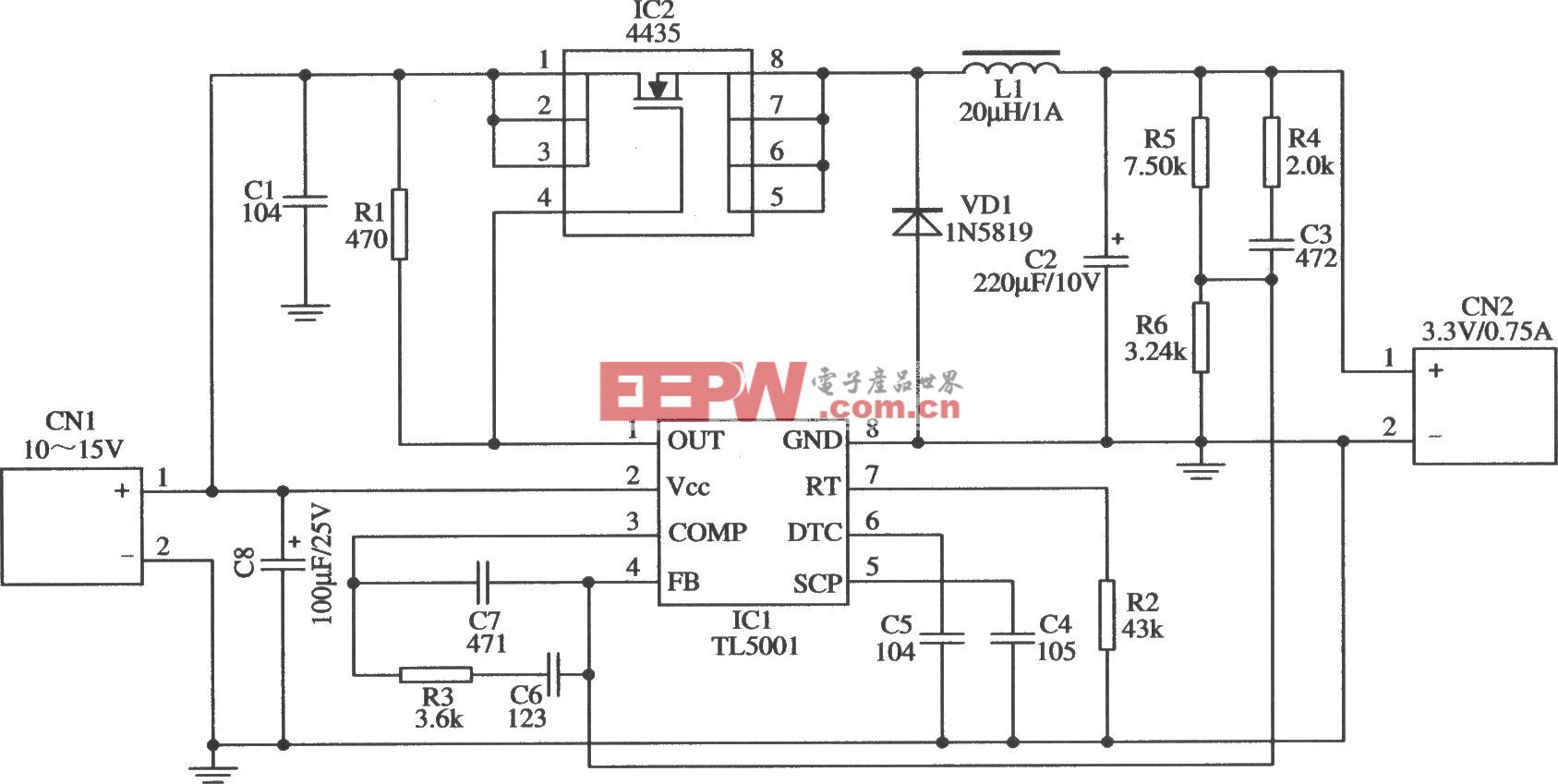

該方案利用西門子全方位整合自動化平臺(TIA Portal),結合具有延伸系統功能及高效能的SIMATIC S7系列進階控制器為基礎,并導入數字雙分生概念。在極短響應時間內,于同一平臺上整合電機組件,達成機電一體化、開放式通訊,將HMI、控制器、分布式IO、運動控制和驅動器無縫整合于一個工程設計環境下,更方便操作及管理,進行設備模擬測試及調校,打造虛實整合的下一代智慧機械,將有助于各產業實現數字轉型,加速機械開發時程;以及更有效管理零件耗損,大幅提升制鞋模具機的研發效率,并節省成本。

巨鋼機械董事長特別助理陳璟浩表示,在后疫情時代的來臨,許多客戶面臨缺工的問題,其中橡膠鞋底的制作過程相當繁瑣,以往一臺設備需要搭配4~6位作業人力,既費時又費工。與西門子合作采用了其高效能的SIMATIC S7系列且搭配數字軟件的整合服務,大幅節省了約80%~90%的作業人力,可提升設備的生產效率。

此外,設備開發前期因導入西門子數字雙胞胎解決方案(NX MCD)機電一體化概念設計,藉由CAD 3D產生設備機構的數字模型,可于設備采購、生產組立前期即進行虛實模擬測試及調校,大幅縮減產品開發的時程及成本,打造專屬巨鋼研發平臺的數位轉型!這次與西門子的合作經驗,將會是巨鋼未來攜手客戶、以高速研發打造專屬競爭力的重要里程碑!」

巨鋼機械身為世界級制鞋機械設備的領先龍頭,與西門子共同專注開發并整合最新技術,將透過數字化軟硬件的無縫鏈接,利用大數據來提升開發效率,縮短上市時間,以滿足客戶所需的自動化智能生產及遠程實時管理,替未來智慧工廠建立堅實的基礎,強化國際競爭力。

評論