空調控制器電感量過程失效分析與研究

趙宇翔,張秀鳳,項永金,陳明軒,萬家劉,沈建強(格力電器(合肥)有限公司,安徽?合肥?230088)

本文引用地址:http://www.j9360.com/article/201908/404227.htm摘?要:對空調控制器電感量失效原因及防治手段進行分析和探討,電感普遍用于業內控制器,相對于傳統的電感存在面積小,空間利用率高,可靠性高等優點使之應用廣泛,正由于本體面積小所以在對制造過程及加工工藝要求也會相對增加,同時過程中對內部漆膜及漆包線制有受力失效的隱患,因此對電感設計結構上的整改很有必要。

0 引言

電感器件是空調控制器及業內控制器組件內核心器件,其性能工作狀態直接影響空調的調試及使用,當電感出現值大、值小、開路等性能問題時顯示器上會顯示故障代碼將直接影響用戶對空調運行狀態的錯誤判斷,因此研究電感設計及工作可靠性 ,提高消費者對品牌的滿意度具有十分重要的意義。

1 事件背景

電感通常是用絕緣導線繞制而成的電磁感應元件,主要用在濾波、振蕩、陷波、延遲等電路中,因電感主要制作工藝是漆包線繞制在磁芯上,因此如果繞線過程中及設計上出現問題,極易造成電感量異常,從而造成控制器失效。大比例控制器失效會嚴重影響空調整體產品質量及用戶實際體驗,問題急需進行分析研究解決。

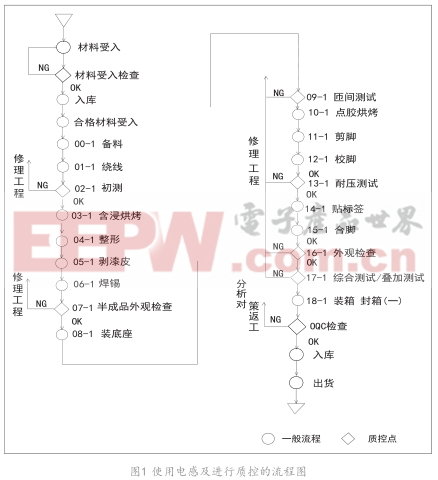

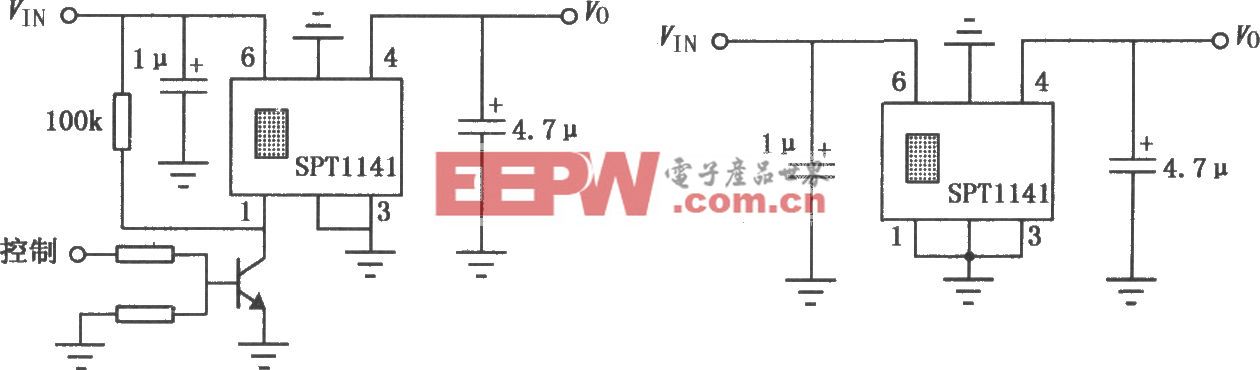

分析流程圖如圖1。

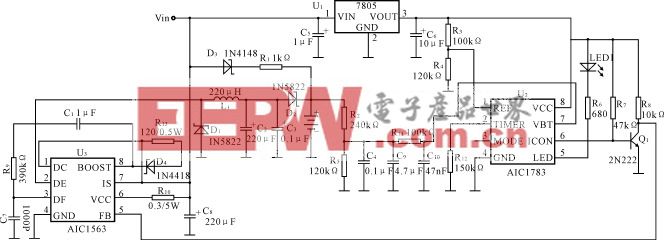

2 失效原因及失效機理分析

在復核空調多聯機控制器過程中,發現多單通訊故障排查均為電感值小導致,產線測試也多次出現電感值小異常,取下反復多方驗證測試依然值小,解剖故障品在放大鏡下觀察內部線圈異常,具體失效機理分析如下:分析研究:不良品性能參數測試,對不同廠家下線的不良品進行性能參數與DPA測試、電感量、直流電阻測試,從表1可看出故障品電參數明顯比技術條件要求值小。

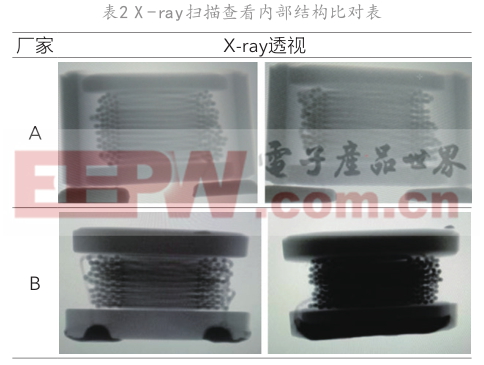

2.1 X -ray透視

查看本體無可見損傷,在X-ray下觀察內部線圈發現不同廠家繞線工藝存在差異(如表2)。

2.2樣品解剖

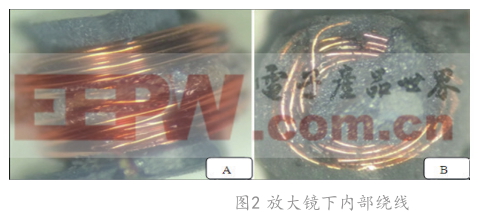

解剖故障品,在放大鏡下觀察內部線圈,發現從線圈內部溢出膠狀物質,分析為線圈過熱導致漆包線漆膜熔融(如圖2)。

對解剖后的不良品線圈在放大鏡下觀察,發現漆包線漆皮破損嚴重,分析為線圈中有過熱現象導致漆膜燒熔(如圖3)。

將故障漆包線拉直后測試其直流電阻,B廠家在0.9732 Ω左右,屬正常。不良品未解剖時的電感量偏小,直流電阻同樣偏小,分析導致電感量偏小的主要原因為漆包線上漆膜融掉后出現匝間短路。

2.3失效機理分析與問題復現

包線漆膜融掉的可能原因有:過電流,過溫,漆膜自身耐溫等級不夠,漆包線生產過程存在割傷 使用環境嚴酷,結構設計不足等。

1)過電流

對生產線制造過程,ICT測試工裝、流程進行復核,制造過程無異常,測試過程采用弱電檢測且測試工裝排查未出現短路情況,生產環節不存在過流現象。

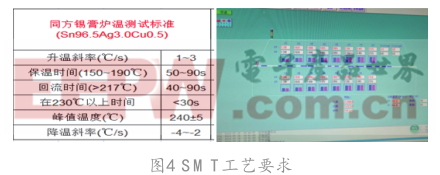

2)過溫

生產過程爐溫均符合控制器SMT(回流工序)作業指導書工藝文件要求(如圖4)。

3)漆膜自身耐溫等級不夠

故障復現:對產線使用該編碼片狀電感的另一型號主板進行全檢,該主板只經過一次回流焊,未經ICT測試,約全檢1 000塊左右,發現3塊電感量偏小,直流電阻偏小,從而可進一步確認漆膜自身耐溫等級與電感量有一定影響。

4)漆包線生產線過程存在割傷、劃傷因樣品太小,隨機對故障品進行隨即抽測,暫未發現異常,不能直接排除。

5)使用環境嚴酷

故障模擬復現:取手操器光板80件,刷錫膏用手工貼全檢合格的片狀電感,A廠家試驗40件,B廠家試驗40件,每一塊貼片2件樣品,同時進行回流焊,每過完1次進行電感量測試,過完第5次回流焊后測試,發現B廠家一個電感量只有5.8813 Ω,直流電阻0.635 Ω,檢查外觀無異常,樣品放置一段時間后,直流電阻變為0.85 Ω左右,但電感量還是5.88 μH左右。該主板實際要過2次回流焊,1次波峰焊,焊接次數達到3次,經過模擬驗證使用環境將直接影響電感量的走勢。

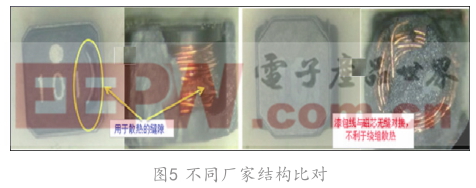

6)結構比對分析

庫存抽取同規格A廠家與B廠家的該產品進行結構對比分析(如圖5),發現A廠家的內部繞線與磁芯之間留有空隙,便于散熱;B廠家的是磁芯材料緊密包裹繞線,此種結果不易散熱——B廠家產品自身結構不利于散熱。

3 繞線失效原因及失效機理分析

截止目前,當年售后退回DG-24電感共計4單,均為線圈開路,經核實故障現象功能測試可控,但故障點測試不可控(原因:制造生產時引腳根部線圈受力未完全斷開,在經過長期使用或運輸后斷開),目前該異常售后及過程均存在下線,故障不可控。初步分析物料生產工藝存在漏洞,存在重大售后質量隱患。

綜上所述,產生異常的主要原因有以下幾點。

1)物料生產工藝不合理,無松線工藝。

2)設計上存在優化空間,與線圈接觸的為直角,存在使線圈繃緊受力的隱患。

4 制定方案

1)增加松線工藝,在引腳繞線時預留一圈的長度不繞線。

2)將與線圈接觸底座的直角倒R角,加大線圈松度,防止繃緊斷問題。

通過優化產品結構(如圖6),使物料可靠性實現提升,其他兄弟單位已經借鑒此方案在其他感類物料的開發和整改中進行應用;進一步可以減少售后投訴,降低了售后及傳遞后工序的故障率,減少售后維修成本,提高產品質量。

5 結論

電感在日常的使用中并不能像其他核心功率電子元器件一樣得到很高的重視,但往往異常的出現都是隱秘性的、長期性的和關鍵性的。特別是目前的感類器件趨于小型化、多作用化,對可靠性的依靠就越來越高,不僅考慮感類器件的使用性,也要考慮實際生產、安裝、維修等情況,針對性的進行實驗驗證從而提高物料的可靠性。物料的可靠性不僅要求內部結構進行研究分析,更要擴散思維對感類內部漆膜、繞線等研究,多方面入手就能找到突破點,從而全面提升電感器在不同外界因素影響下工作的可靠性。

參考文獻

[1] 陳逵.電子元器件失效分析的常用技術手段及應用.大科技,2013(6).

[2] 緒杰.空調制冷技術研究現狀及發展趨勢[J].科技展望,2015(14):153.

作者簡介:

趙宇翔(1995—),男,助理工程師,研究方向:空調控制器電感量技術研究。

本文來源于科技期刊《電子產品世界》2019年第9期第58頁,歡迎您寫論文時引用,并注明出處。

評論