用電智能化 明緯回收80%工廠用電循環再利用

智能制造帶來智能化生產與智能機械發展,但理論上先進設備的智能化程度愈高,也帶動用電量的增加,意謂著耗能將愈大,對于制造業者來說,如何妥善用電將是另一值得關注的焦點。

本文引用地址:http://www.j9360.com/article/201904/399884.htm

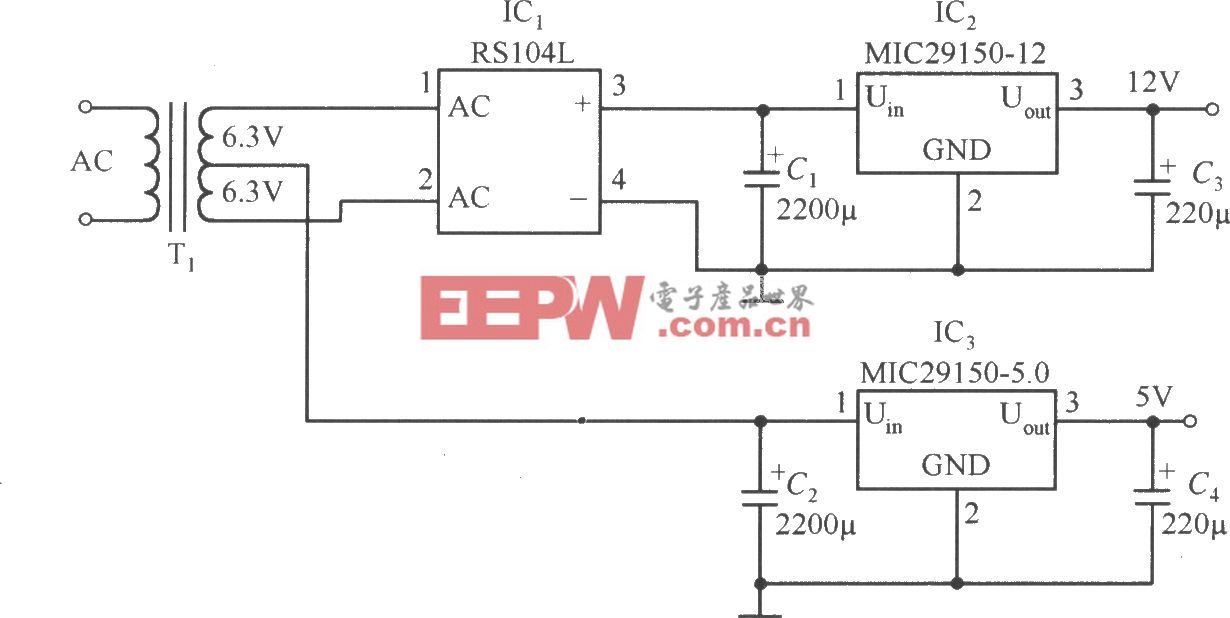

從事標準型電源供應器生產的明緯在工廠的燒機測試流程中導入電能循環系統

以自有品牌標準型電源供應器在全球市占高居第一的明緯,是臺灣不折不扣的隱形冠軍,而從智能用電角度,明緯早在2014年便透過自主開發的節能老化系統(Energy Recycle burn-in System;ERS ),在自家工廠內成功驗證可回收單一制程將近8成用電量。

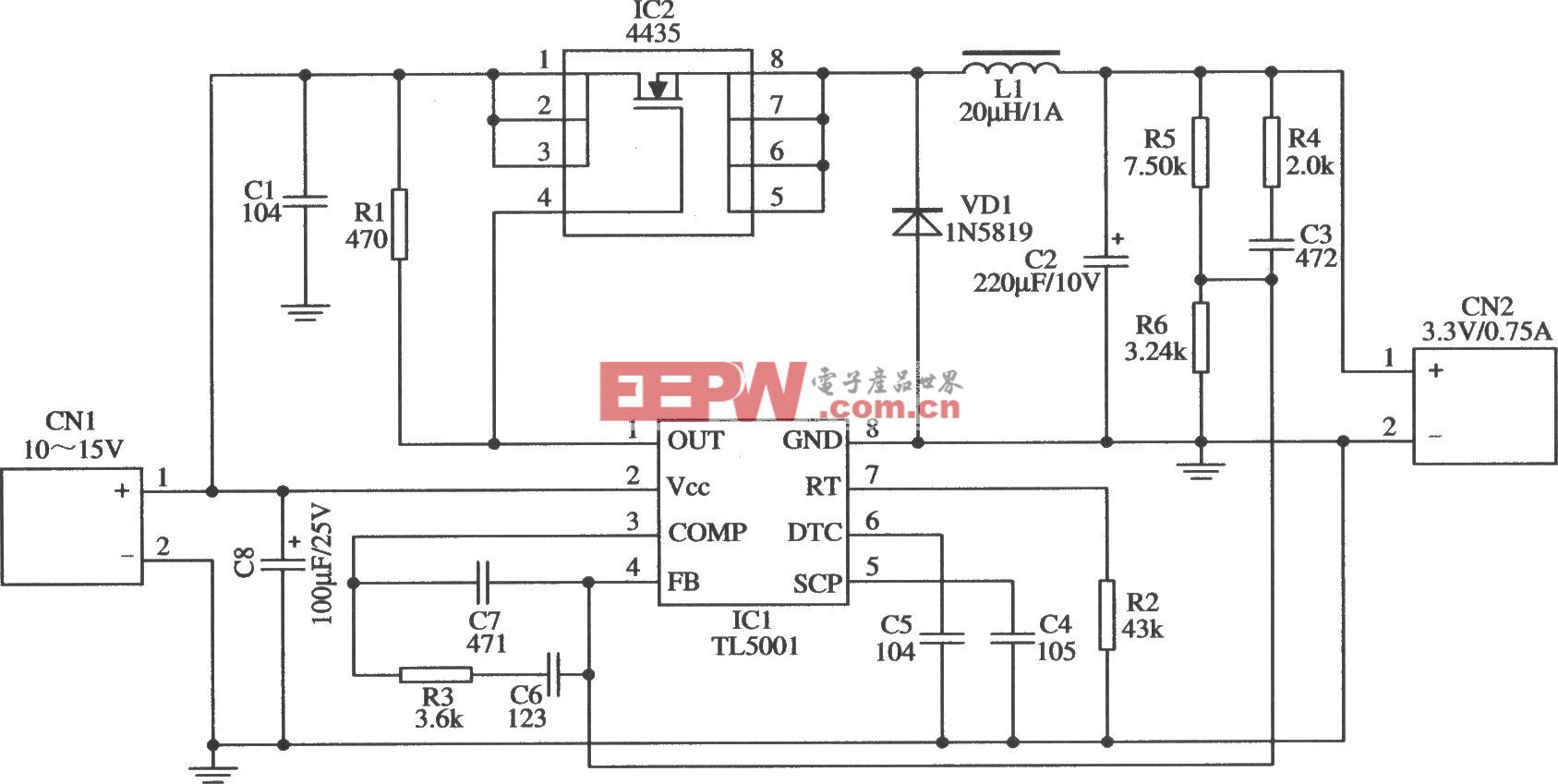

任何生產電子產品與設備的制造商在生產環節中,必定會經過燒機與老化測試的動作,目的在于針對硬件進行出廠前質量確認,透過硬件的實際負載來測試產品的穩定與可靠性。明緯目前生產超過萬種各式標準電源產品,年產量更高達7千萬臺,而在電源產品出廠前同樣必須100%經過老化測試環節,但往往燒機流程最令人頭痛的問題,就在于其用電量相當龐大。

為改善耗電問題,明緯在燒機流程中搭配自主開發的能源回收電子負載系統ERS,有如一儲能裝置,將原先用于燒機測試的電力耗損循環再利用。經過明緯工廠實地測試,目前可回收將近80%的用電,而其重新回饋到燒機測試使用時,不足的20%則再由市電供應,因此對于業者來說,能因此省下8成電費成本。

根據美國能源總署(IEA)針對全球電價調查,臺灣住宅電價全球第三低、工業電價則是第六低,但低電價卻也讓臺灣用電浪費名列前茅。而自2017年開始,臺灣時聞面臨嚴重缺電問題,促使節電走向制度化,而工廠身為用電大戶,自然首當其沖。明緯集團產品企劃部協理蔡明志指出,明緯本身從事電源產品供應,相當重視電源的效率與電能的利用率是否最佳化合理使用,以盡可能降低電能損耗,而不若家庭或建筑場域能夠透過隨手關燈,或關閉不必要用電處來節能省電,工廠幾乎24小時都在用電,無法在關閉生產設備的情況下,若能從循環用電著手,也就成了工廠節能相對重要的一環。

除此之外,除了用電回收,明緯在整個燒機測試環節中,也透過數據可視化與信息雙向回饋,為電源產品進行燒機與老化測試的履歷追蹤。明緯系統工程師蔣嘉訓則表示,明緯在預期今年才會正式推廣的CMU2系統電源控制器中,集成了廠內ERP、MES以及ERS/ERG等軟硬件及生產作業流程系統,當作業員輸入工單制令,系統便會自動加載待測試機種相對應的燒機程序參數設定,此舉能夠改善過去該流程的作業人員本需要以人工輸入工單與參數設定,但人工作業會有操作失誤的可能性,透過信息的串聯自動下載指令,便能夠透過標準化的作業流程減少出錯,且也能在燒機測試中透過信息可視化遠程監控,得知實時測試進度、耗時估計等產線信息。

而ERS系統除了可回收電力,更重要的是該系統能夠進一步將測試結果回饋至CMU2控制器以進行產品生產履歷追溯。從ERS系統紀錄燒機過程,業者能夠更確切掌握包括良率以及造成產品失效的肇因為何,例如是過壓或過電流或過溫度所造成,利用這些測試數據進行分析,藉此優化生產質量。

評論