電池堆棧監控芯片架構翻新汽車BMS設計更精簡

在半導體業者的努力下,新一代電池堆棧監控芯片已可同時比較電池電壓與參考電壓,達到更精密且精準的電壓檢測,以及可靠的電池狀態評估,并大幅降低目前汽車鋰電池管理系統(BMS)對軟件與高流量數據傳輸設計的需求。

本文引用地址:http://www.j9360.com/article/201808/386075.htm如果歐洲政府能邁向另一個成功,未來幾年內我們將看見更多混合動力車與純電動車行駛于道路上;而由于目前汽車以鋰離子作為電池化學物質的首選,鋰電池管理系統(BMS)勢必在將來迅速盛行。

在汽車領域中,許多新設計案件都有ISO26262功能安全標準的影身影;從ISO2626設計與文件制作過程,看得出技術人員對于汽車系統設計所做的努力。鋰電池BMS的應用涵蓋復雜的軟件與先進處理器的設計,讓汽車供貨商希望能納入比ISO26262協議更多的資源。

新的電池管理系統架構只需要簡單的低級微控制器(MCU),同時還能改善電池監控性能。本文將闡述它的結構,以及如何使遵循ISO26262協議的過程更加順利。

汽車系統設計首重功能性安全

現今汽車設計系統對于功能性安全的考慮,已逐漸超過原先對外觀設計的注重,而且嚴謹的安全設計需要良好的故障檢測功能,才能確保系統在一般使用情境中是安全的。以上都是促進功能性安全設計發展的因素。

在安全要求較高的系統內,遵循協議的負擔會因為半導體制造商嚴謹的行為模式與硬件組件流程設計的文件制作,而大大減輕,如車用IC開發商提供客戶故障時間(FIT)、錯誤模式與安全功能等數據,并記錄在「失效模式影響與診斷分析數據(FMEDA)」上。

若須從監測系統中的鋰電池讀取重要電壓讀數,BMS要在傳感器與高級處理器間,建置結構復雜的軟件與高靈敏的通信鏈接。然而,要進一步證明這些鏈接符合ISO26262功能安全標準,對BMS制造商而言會是很大的難題與挑戰。

新BMS設計架構出爐

BMS的基本功能是安全地管理電池、延長它的生命周期與縮短充電時間。以鋰電池而言,BMS會持續提供充電狀態(SOC)、健康狀態(SOH)與電壓的狀態,讓駕駛掌握運作情形;而系統也會以此決定充電或放電的程序、診斷潛在失誤并執行因應措施以確保功能性安全。

化學電池的本質是利用可燃物質與氧氣提供小容量的能源儲蓄能力,所以鋰電池比一般密封的鉛蓄電池更無法容許物質濫用,特別是電池電壓與電池溫度必須根據規定嚴格控制,以避免電池損壞、失效與燃燒等會威脅到安全性的隱憂。

在業界所研發的新結構中,BMS采用電池組監控器與電池監控系統。電池組監控器能測量電池整體的電壓、溫度與電流,是由雙信道傳感器接口及精密分流電阻與精密電池組電壓衰減器實作而成。

電池監控器能測量個別電池電壓與特定區域溫度,只要比較總電壓與量測到的電池電壓,它就可以確認BMS是否良好運作。這種設計的好處在于它是由完全獨立的測量系統,來驗證涵蓋感測線至軟件比較器的整個電池測量信號路徑。與傳統讓每顆IC都符合功能性安全的設計相比,新的架構可提供更全面的系統層級驗證。

目前的傳統結構雖然能精準量測個別電池電壓與檢測電池SOC,然這種方法與鋰電池特性沖突:鋰電池電壓在放電20?80%之間幾乎不動,裝置必須能測量到極微小的電壓,才能準確追蹤SOC變化,但車用鋰電池會耗費所有時間在檢測SOC放電狀態。由于電池必須保留頂部空間以吸收運轉產生的再生能量,因此一般來說不會將電池完全充滿。

想要達到極精密與精準的汽車電池電壓量測試,是幾乎行不通的。相較之下,以零偏移的芯片進行分流器電流檢測會更簡單、精準,它加強庫倫整合方法,即使由相對不精準電壓來計算,也能有精準與可靠的SOC評估。

過度復雜的軟件漸不適用

當監控電池電壓時,目前慣用的方法是先依序測量個別電池電壓,并盡可能實時傳送數據至主機控制器。控制器軟件會將電壓與電流讀數轉換成SOC、SOH與電池安全工作區分析等實用數據。

此方法主要的缺陷在于對復雜軟件與高流量數據傳輸的需求。

BMS需要有良好處理能力的控制器才能負荷復雜的程序,但是價格相對比較昂貴。

復雜的安全系統軟件設計與功能性安全驗證,會需要很長的研發時間與很高的成本。

傳感器與主機間的電壓讀數傳輸時,系統必須克服噪音與隔間的干擾,同時管理高電壓至低電壓區域傳送。隔離耦合器與外殼等的外部組件也會增加系統的成本與復雜度。

提供更簡化結構區域電池監控問世

現已有汽車鋰電池的全新管理技術可以應用,此技術采用可進行區域監控的新IC。電壓測量以模擬功能執行,通過比較器將電池電壓與參考電壓做比較。

關鍵在于將電池電壓同時進行比較,而非依序量測,這會提供更多可靠結果。在連續系統中,一個電壓測量值與下一個之間的區間負載變化,會造成不同電池間的電壓,其電壓差異容易誤導管理者,因為沒有復雜的應用軟件與帶時間標記的電壓讀數、電流測量配對,往往會有無效的BMS讀數,進而為考慮到負載變化而進行電壓讀數補償。以上為該軟件擴展至現今BMS系統的開發與規范流程。

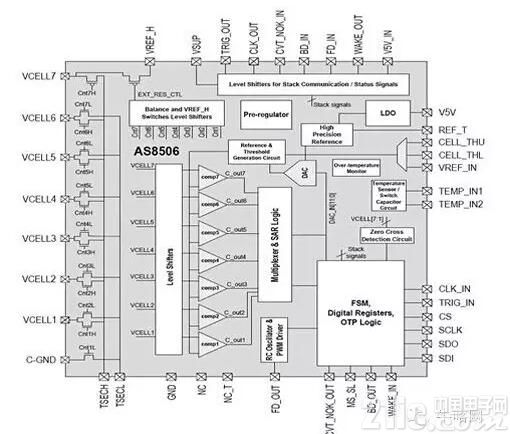

新一代的電池堆棧監控器IC(圖1),電池電壓可同時與整個電池鏈比較。而電池鏈則由三十二個各能支持七個電池的IC堆棧而成,總共有二百二十四顆電池。因為新款電池堆棧監控芯片是同時比較所有電池,而非依序比較,因此不需另外的軟件程序來補償負載變化產生的效果。至于SOC與SOH評估的部分,傳統BMS整合了12位連續漸進緩存器(SAR)模擬數字轉換器(ADC)以測量絕對電池電壓。每當需要SOC/SOH評估和診斷時,這些測量數據就會通過菊花鏈(Daisy Chain)低速傳送到主機。所有需要實時完成的監控與平衡決策,會在硬件上進行,直接由診斷標志做溝通,因此快速并非溝通通道的必要需求。

圖1 新一代電池堆棧監控芯片可同時比較電池電壓,因此省去依序執行電池量測并在軟件中比較時所需的復雜補償算法。

新一代電池堆棧監控芯片能讓各模塊中的七顆電池電壓比較誤差范圍縮至僅±1mV。整合的比較功能讓該芯片能實現局部電池被動平衡。汽車制造商采用的高質量鋰電池中,自放電電流或電流監控IC引出電流之間的微小差異,會產生電池間的SOC不平衡,進而產生電壓。這些微小的平衡差異可以由小于100毫安、上述可程序臨界值上限電壓的電流平衡放電糾正,這是該芯片中具備的切換能力。

新款電池堆棧監控芯片不須要與主機通訊就能達到電池平衡,其極高的電壓精準度能夠平衡SOC中間的磷酸鐵鋰電池,而這七顆電池之間的電壓差,則微小到甚至能被忽略。為支持BMS,該芯片必須把它的絕對讀數傳給控制器,但是對系統設計師來說,由于該架構支持雙向溝通,比較容易達到安全性功能目標。診斷信號有先后處理順序:當電池電壓在安全臨界值,信號必須馬上送至控制器,以采取必要的反制措施。信號會通過專用CVT_NOK_OUT點傳送,以警告微控制器有一個或多個工作電壓范圍外的電池電壓。

SOC與SOH監控的目的在于通過替代鏈接傳送個別電池電壓讀數,該替代連結為緩慢且穩定的信道序列與循環冗余檢驗(CRC),具有高度的抗干擾性。

鋰電池監控與平衡若采用可提供同步電壓比較與區域被動電池平衡的架構,整體應用會更簡單、成本也能降低,讓汽車制造商免于成本過高的困擾,也能降低目前鋰電池管理系統中以軟件為基礎的汽車監控與平衡的復雜度。

評論