基于DSP控制的全數字UPS逆變器設計(一)

1 引言

隨著信息處理技術的不斷發展,尤其是計算機的廣泛應用和Internet的迅猛發展,供電系統的可靠性要求越來越高,因此對不間斷電源(UPS)技術指標的要求也越來越高。UPS的核心部分是一個恒頻恒壓逆變器,由于傳統模擬控制需要使用大量的分立元器件,老化和溫漂嚴重影響了系統的長期穩定性。基于DSP的數字控制技術能大大改善產品的一致性,同時增加了控制的柔性,提高了整個系統的穩定性和可靠性[1]。本文主要提出了一種數字控制的UPS逆變器結構,詳細論述了控制系統的參數設計。

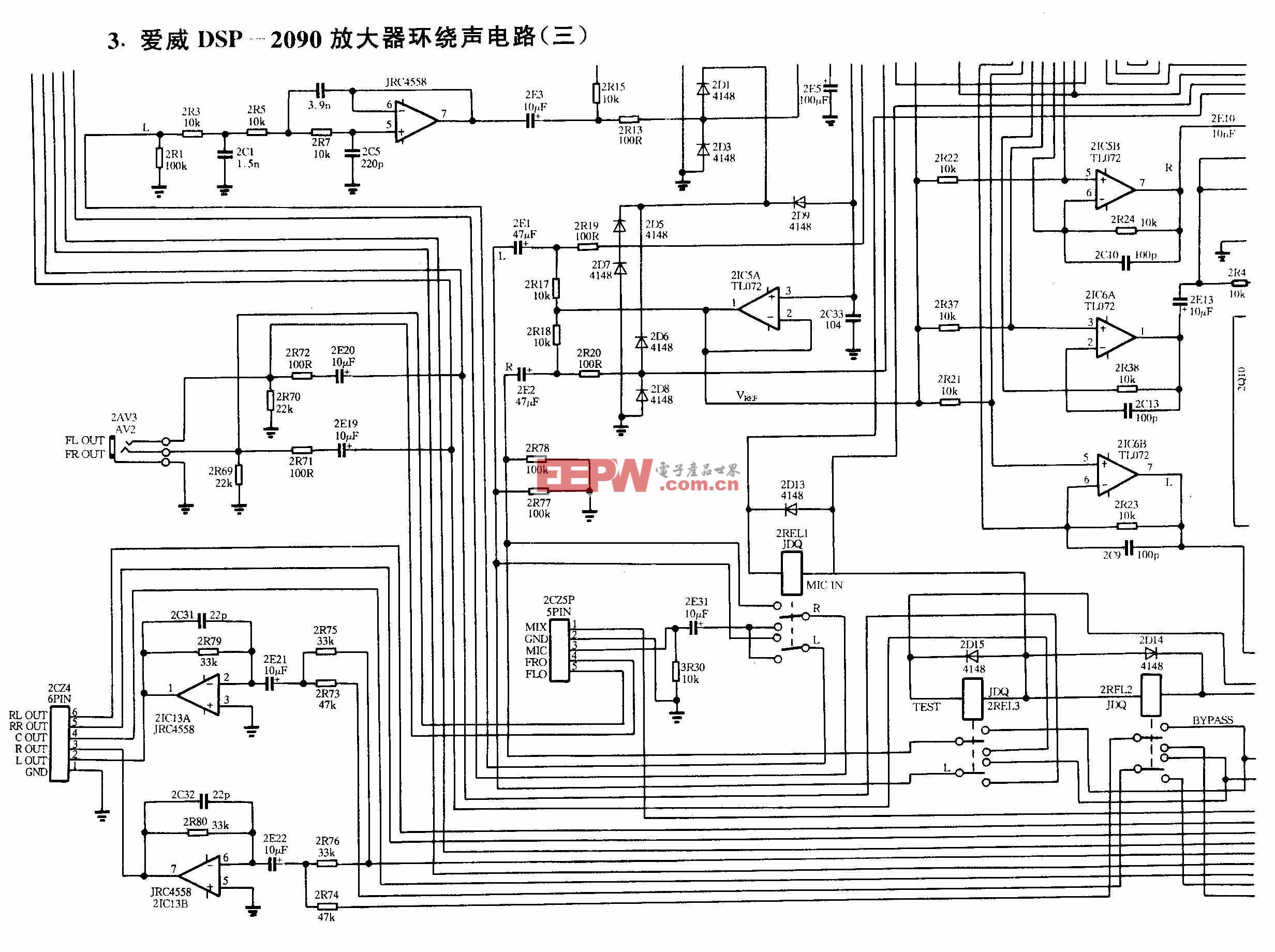

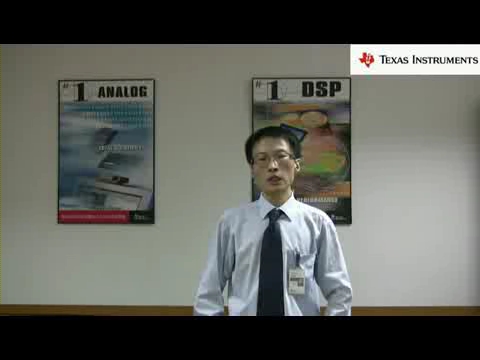

2 系統結構

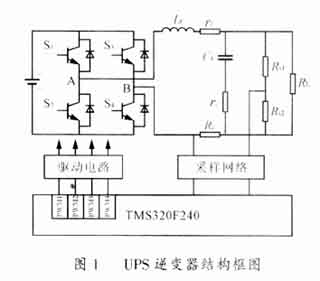

圖1是本文提出的數字控制UPS逆變器的結構框圖。主電路采用了全橋結構,控制電路是以TI公司的電機控制專用DSP芯片TMS320F240為核心的全數字控制器[2]。Lf和Cf為逆變器的輸出濾波電感和濾波電容,rL和rC分別為濾波元件的串聯寄生電阻。考慮到控制的精確性和產品的成本,控制系統采用了電阻取樣,主功率電路與控制電路共地的系統控制方法。Rs1和Rs2為輸出電壓取樣電阻,Rc為電感電流取樣電阻。電壓和電流取樣信號通過采樣網絡,輸入到DSP的A/D轉換口。DSP的PWM模塊輸出4路PWM信號經過驅動電路之后驅動4個IGBT管。

|

|---|

3 控制系統設計

3.1 數字雙環控制器結構

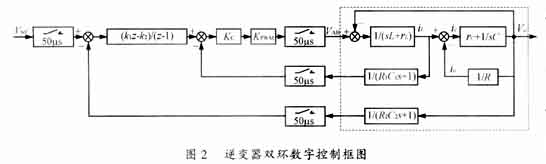

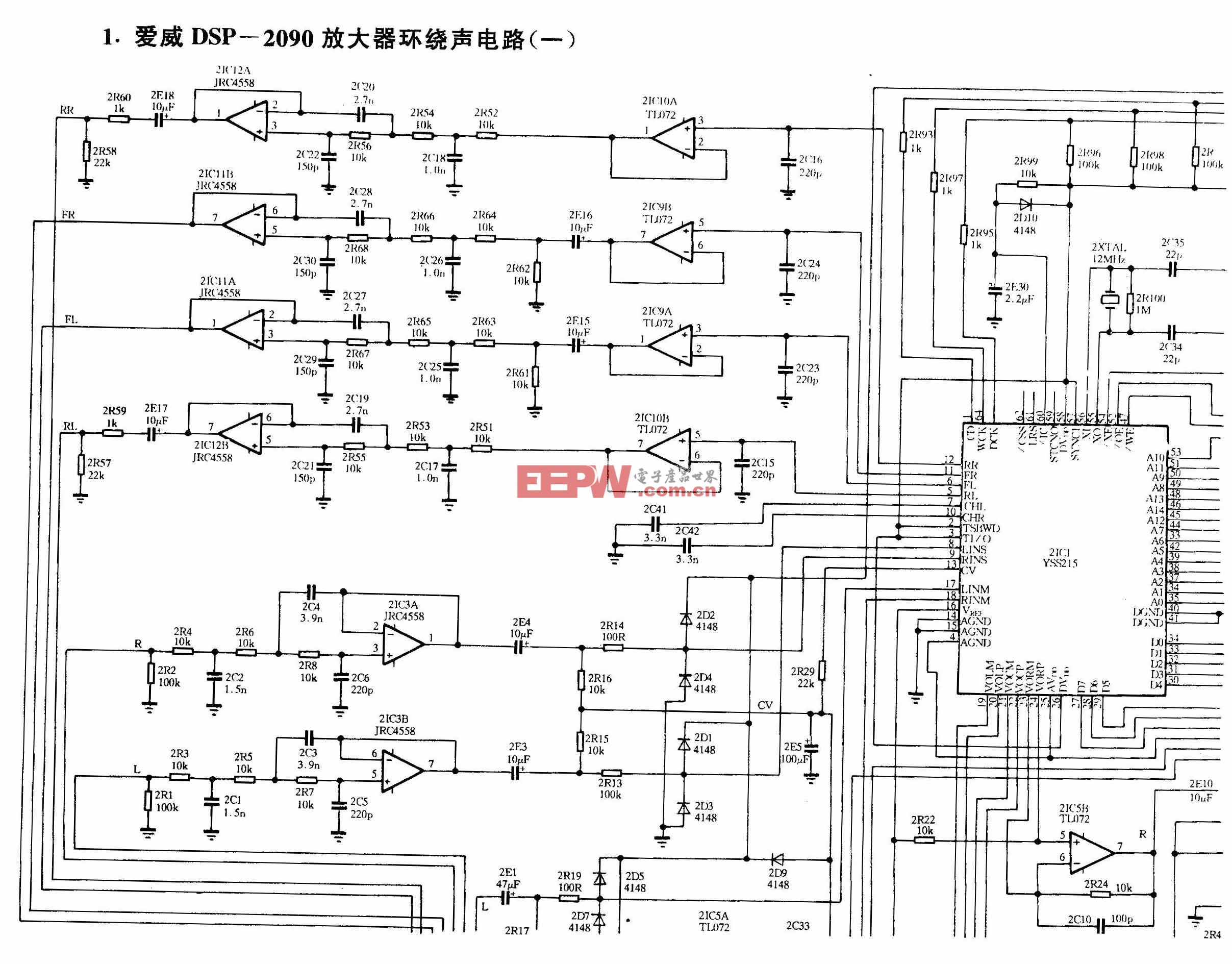

逆變器的控制有許多方案[3],本文的UPS逆變器采用了電感電流模式的數字雙環PI控制方法,具體的逆變器數字控制框圖如圖2所示。圖中的虛線框內部分為逆變器的主電路,Vref為存儲在DSP程序空間內的正弦波數據表,VAB為逆變橋兩橋臂中點間的電壓。為了抑制反饋量中的高頻噪聲,提高采樣的精確性,反饋通道中增加了阻容低通濾波器。電壓誤差信號經過數字PI調節之后的輸出作為電流環的指令,電流誤差信號再經過比例調節得到電流環輸出。電流環輸出與定時器產生的三角波比較后得到四路門極脈沖。

|

|---|

3.2 電流環和電壓環參數設計

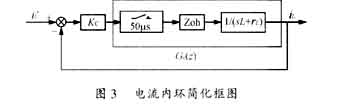

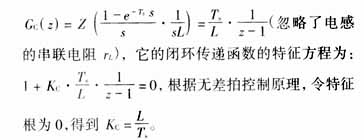

圖3為簡化的電流內環框圖,Zoh為零階保持環節,它的s域傳遞函數為 ,其中Ts為采樣周期。

,其中Ts為采樣周期。

|

|---|

本文設計的電壓和電流采樣周期均為50μs。電流環的開環脈沖傳遞函數為:

|

|---|

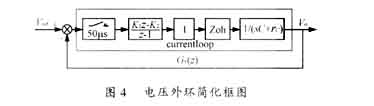

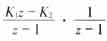

圖4為簡化的電壓外環控制框圖。其中 為電壓外環數字PI控制器脈沖傳遞函數的一般形式,K1-K2=KITs,KI為積分系數。

為電壓外環數字PI控制器脈沖傳遞函數的一般形式,K1-K2=KITs,KI為積分系數。

|

|---|

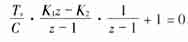

(忽略了電容的串連電阻rC),其閉環傳遞函數的特征方程為:

(忽略了電容的串連電阻rC),其閉環傳遞函數的特征方程為: 。同樣根據無差拍控制原理,令特征根為0,得到K1可以為任意常數。根據K1和K2的關系并結合仿真的方法可以確定K1。

。同樣根據無差拍控制原理,令特征根為0,得到K1可以為任意常數。根據K1和K2的關系并結合仿真的方法可以確定K1。在上面的控制參數設計過程中,均采用了單位反饋的簡化方框圖,實際線路的反饋通道上肯定會有比例環節,因此在上述設計的基礎上,還要根據實際的反饋比例變換控制方框圖,得到

最終的控制環節參數。

最終的控制環節參數。 3 采樣控制時序設計

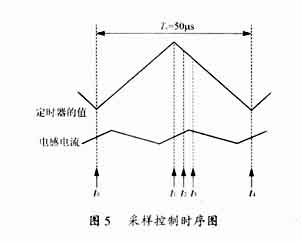

圖5是本文提出的一種采樣控制時序示意圖。t0-t4為一個開關周期,由于采用了倍頻單極性的正弦波脈寬調制方法,輸出濾波電感的脈動頻率是開關頻率的兩倍,這樣可以縮小濾波元件的體積。在定時器周期中斷的t1時刻,同時啟動兩路A/D轉換器,進行電壓和電流反饋量的采樣,t2時刻A/D轉換結束,立即進行雙環控制算法的執行直至t3時刻。在定時器下溢中斷的t4時刻,將計算所得的比較值CMPRx載入。顯然,在這種采樣控制方法中,控制點相對于采樣點只延時了半個開關周期,比許多文獻[4][5]報道的延時一個開關周期的采樣控制方法,控制的實時性得到的很大的提高,仿真和實驗都驗證了這一點。

|

|---|

4 仿真和實驗結果

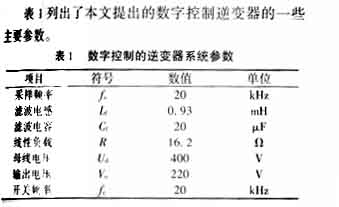

表1列出了本文提出的數字控制逆變器的一些主要參數。

|

|---|

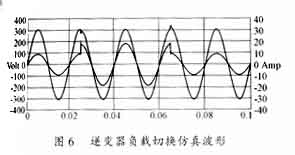

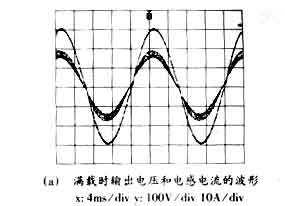

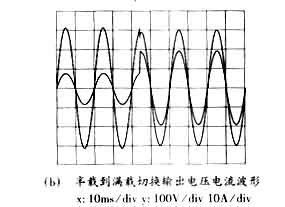

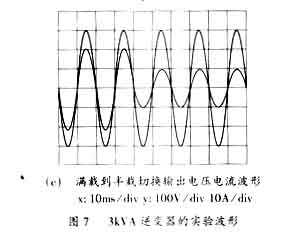

在進行實際的實驗之前,先用MATLAB的SIMULINK工具箱對UPS逆變器系統進行了仿真研究,圖6為負載切換時的輸出電壓和負載電流的仿真波形。

|

|---|

|

|---|

|

|

|---|

5 結語

相對于模擬控制技術,基于DSP的全數字控制技術大大簡化了控制電路的設計,增加了控制的靈活性。同時采用了數字無差拍控制技術和延時半個開關周期的采樣控制方法,逆變器的動態特性大大改善。仿真和實驗均驗證了這種基于DSP的全數字控制方案的先進性和實用性。

(綜合電子論壇)

評論