基于現場總線的PLC控制變頻造紙系統

0 引言

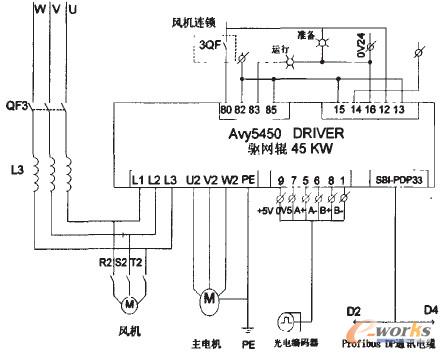

本文引用地址:http://www.j9360.com/article/201612/332203.htm分部傳動點共有24個,電路部分現以驅網輥電路圖為例加以說明。為了抑制電網當中的高次諧波在本控制系統中加入進線電抗器,它能夠限制電網電上&突變和操作過電壓引起的電流沖擊,有效地抑制諧波,改善變頻器的運行狀況。

1 本設計紙機傳動采用交流變頻系統的方案選擇

分部傳動點共有24個,電路部分現以驅網輥電路圖為例加以說明。

圖1驅網輥電路圖

為了抑制電網當中的高次諧波在本控制系統中加入進線電抗器,它能夠限制電網電壓突變和操作過電壓引起的電流沖擊,有效地抑制諧波,改善變頻器的運行狀況。

2 本設計的實際控制系統

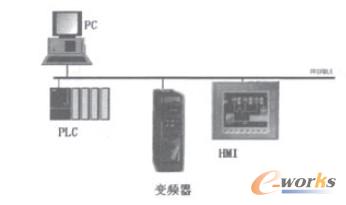

圖2控制系統拓撲

3 PLC與變頻器的通訊組態實現

3.1 PLC與變頻器的通訊

為了對電機進行負載分配控制,PLC中的負載控制器要隨時從變頻器中讀取每臺電機的實際力矩、轉矩電流、編碼器反饋的轉速,同時要將總的速度給定值寫入變頻器,對電機進行負載控制和矢量控制。兇此,正確實現PLC與變頻器之間的信息通訊是整個負載分配控制的關鍵。PLC采用了SIEMENS的S7-300系列,變頻器采用SIEI矢量變頻器,它們之間采用PROFIBUS—DP總線進行通訊。在主站與從站之間,PROFIBUS根據令牌傳遞過程T作,即在一個邏輯環中,主站成為一個確定時間窗口的令牌保持著,在這個時間窗口內,擁有令牌的主站能夠與其他主站通訊。同時它使用一個較低的主.從過程,實現與從站通訊。這里采用的PROFIBuS.DP總線方式,允許在PLC和傳動裝置之問進行快速的數據交換。對傳動裝置的存取總是按照主.從方式進行的,傳動裝置總是從站,且每個從站本身都有明確的地址。

本系統通過SIMATIC Manager STEP7軟件實現網絡組態,在該系統中上位機、PLC屬于第一類主站(DPMl),主要完成總線通信控制和管理。操作屏屬于第二類主站,主要完成各站點的數據讀寫、系統配置、故障診斷等。操作屏用SIEMENS的ProTool軟件設計,上位機采用SIEMENS的WINCC監控組態軟件設計,實現上位機對整機系統的實時監控。上位機與PLC之間采用通用MPI電纜通訊。PROFIBUS網絡采用RS485傳輸技術,使用專用屏蔽雙絞線。PLC與操作屏間通過數據影像實現實時通訊。主站與從站間采用循環查詢方式,完成對變頻器的讀寫操作。

3.2 PLC組態

在組態表中,STEP7自動給每個模塊分配~個地址。PLC啟動時,CPU將比較STEP7中創建的預置組態與設備的實際組態,從而可立即識別出它們之間的任何差異,并報告。

3.3 控制系統的軟件設計

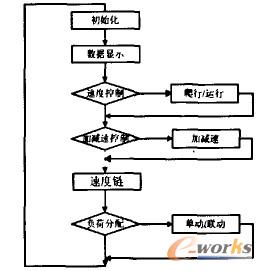

程序模塊化結構設計,各種功能以子程序結構適時調用實現;程序采用循環掃描方式對速度鏈上的傳動點進行處理,提高程序執行效率:程序設計通用性強,并具有必要的保護功能和一定的智能性;人機界面友好、方便操作。

圖3主程序流程圖

3.3.1 基于PLC、工業控制計算機通訊控制的速度鏈

速度鏈控制由PLC內部軟件來實現,用前級PLC通過PROFIBUS通訊協議完成,如圖4適用于大型紙機,除有速度鏈功能外,尚有顯示監控功能。

評論