某飛行器舵機控制系統硬件設計

摘要:研究一種基于TMS320F28335 DSP(Digital Signal Processor)的全數字飛行器控制系統的硬件設計,分析了其結構組成:主控制器電路、舵面位置檢測電路和通訊等硬件電路設計。經過多次試驗調試,所設計的硬件系統可以滿足飛行器性能要求。

關鍵詞:飛行器;TMS320F28335;控制系統;硬件電路

隨著科學技術的發展進步,對飛行器飛行控制系統要求的不斷提高,使得用傳統的設計模擬飛行控制器設計方法無法滿足要求。高速處理芯片的推出使研究導彈飛行器等非線性控制系統設計具有現實和長遠意義。基于此種原因,為提高飛行控制器的可靠性和控制精度,本文采用TI公司的32位浮點DSP(TMS320F28335)為控制器核心,完成數字信號處理和導航解算,以及串口通信,數據采集和人機交換等任務。

1 控制系統原理

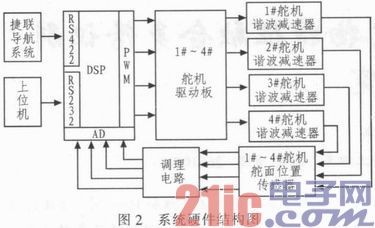

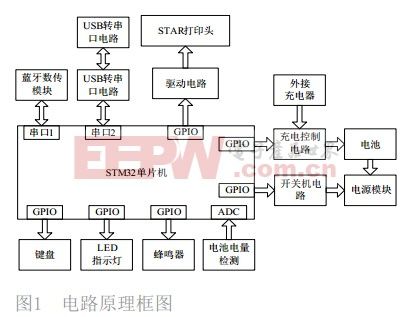

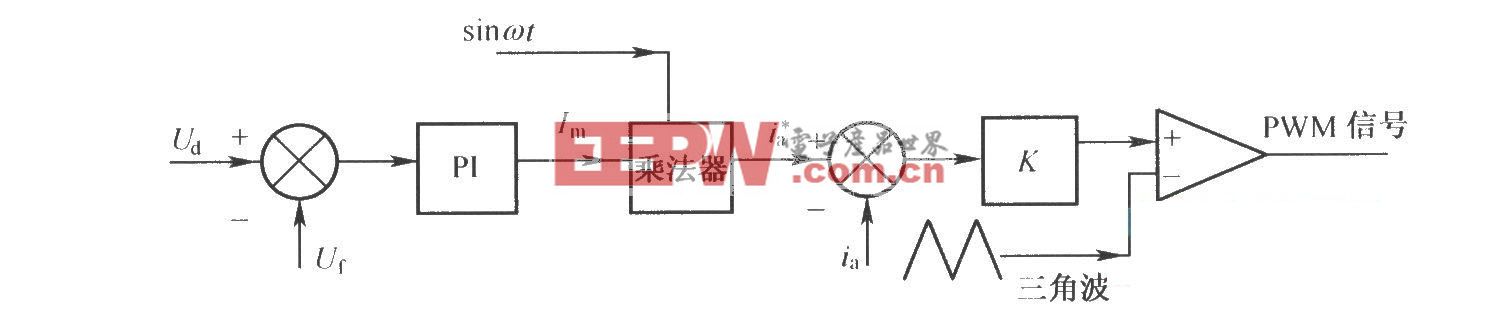

舵機控制系統是按照選定的導引規律不斷調整與修正飛行器的飛行軌跡,導引和控制飛行器飛向目標的硬件和軟件集合。它的功能包括設定目標和飛行器的飛行參數,按照選定的導引規律形成飛行器飛行控制指令,經綜合、校正后輸出控制指令調整舵機推力方向或舵面偏轉角,改變飛行器的飛行狀態和飛行路線,使飛行器按允許誤差命中目標。飛行器如果偏離控制系統預先設定的狀態(飛行姿態發生變化),通過傳感器可探測到偏離的方向和大小,控制器按照相應的控制算法處理偏差后,輸出一定的控制信號操縱相應的舵機,控制對應舵面進行偏轉,使飛行器姿態角逐漸達到設定狀態。從而達到改變飛行器的飛行狀態和飛行路線,使飛行器按規定的誤差擊中目標。當飛行器姿態角到達預先設定狀態,則舵面回歸初始位置,飛行器此時按設定姿態正常飛行。飛行器控制系統原理如圖1所示。

2 舵機控制系統硬件結構

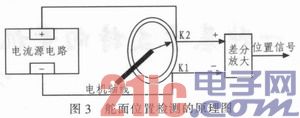

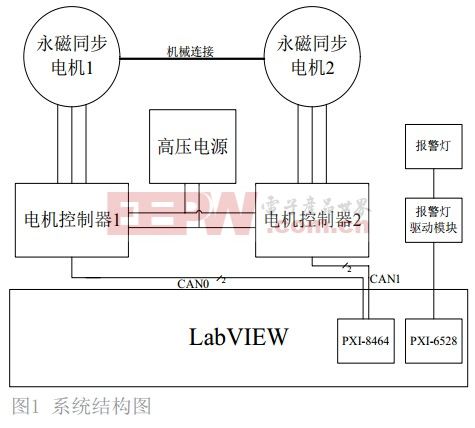

飛行器舵機控制系統主要有捷聯慣導系統、主控制器及舵機部分構成。飛行器的實時飛行姿態信息有捷聯慣導系統給定,DSP通過與預定姿態信息求偏差后得到4路舵機舵面的預定參考位置。舵面的實時位置信號是由舵機輸出軸上的角度傳感器提供,該位置信號經過調理電路處理之后輸入到DSP的AD采樣端。主控制器以DSP為核心經過內部控制算法處理后輸出各種控制信號,輸出的控制信號經過專用4路舵機驅動板卡,驅動4路舵機按要求轉動。舵機系統作為飛行控制的執行機構,由4套無刷直流電機、諧波減速器、位置傳感器組成。分別安裝在飛行器尾部相互垂直的兩個軸平面上,其安裝位置順時針排序為1#、2#、3#、4#舵機,在具體使用過程中,1#舵機和3#舵機可配合同步使用,2#舵機和4#舵機可配合同步使用。整個系統的硬件結構如圖2所示。

本系統由上位機向飛行控制器發送飛行器預先設定的控制指令,通過UART總線傳輸到主控制器。捷聯慣導系統中飛行器實時姿態數據、線性電位器上舵面實時位置信號以及上位機上預設的控制指令數據,共同組合后代入到的飛行控制算法中。通過主控制器處理后得到的PWM波形,輸出到舵機驅動板卡實現對舵機舵面調整,進而實現對飛行器的控制。此外,主控制器還將系統運行狀態傳送至上位機,通過PC機上的測控應用程序實現對控制系統監測和后期數據處理。

3 系統硬件設計

3.1 主控芯片的選擇

德州儀器(TI)公司DSP產品中TMS320F28X系列數字信號處理器內嵌32位DSP核,運算速度可達150MIPS,還具有豐富的外設,以及較強的運算、控制和通信能力,其在電力、汽車、航天、通訊、工業、醫療等方面得到廣泛應用。本系統采用的是TI公司推出的新型浮點型數字信號控制器(TMS320F28335),具有32位單精度浮點運算單元(FPU),每秒可做300兆次浮點運算,可實現許多復雜的控制算法。與以往的定點DSP相比,該器件的精度高,成本低,功耗小,性能高,外設集成度高,數據以及程序存儲量大,A/D轉換更精確快速,性能提高50%,快速傅立葉轉化(FFT)等復雜計算算法性能提升了一倍之多。擁有足夠的程序和數據空間,并且外設有豐富的接口,一個I2C總線,一個SPI口,16路12位A/D,3個SCI口等,使得系統外圍電路的設計簡化了,從而簡化軟件開發,縮短開發周期,降低開發成本,同時有效地提高了整個系統的集成度。

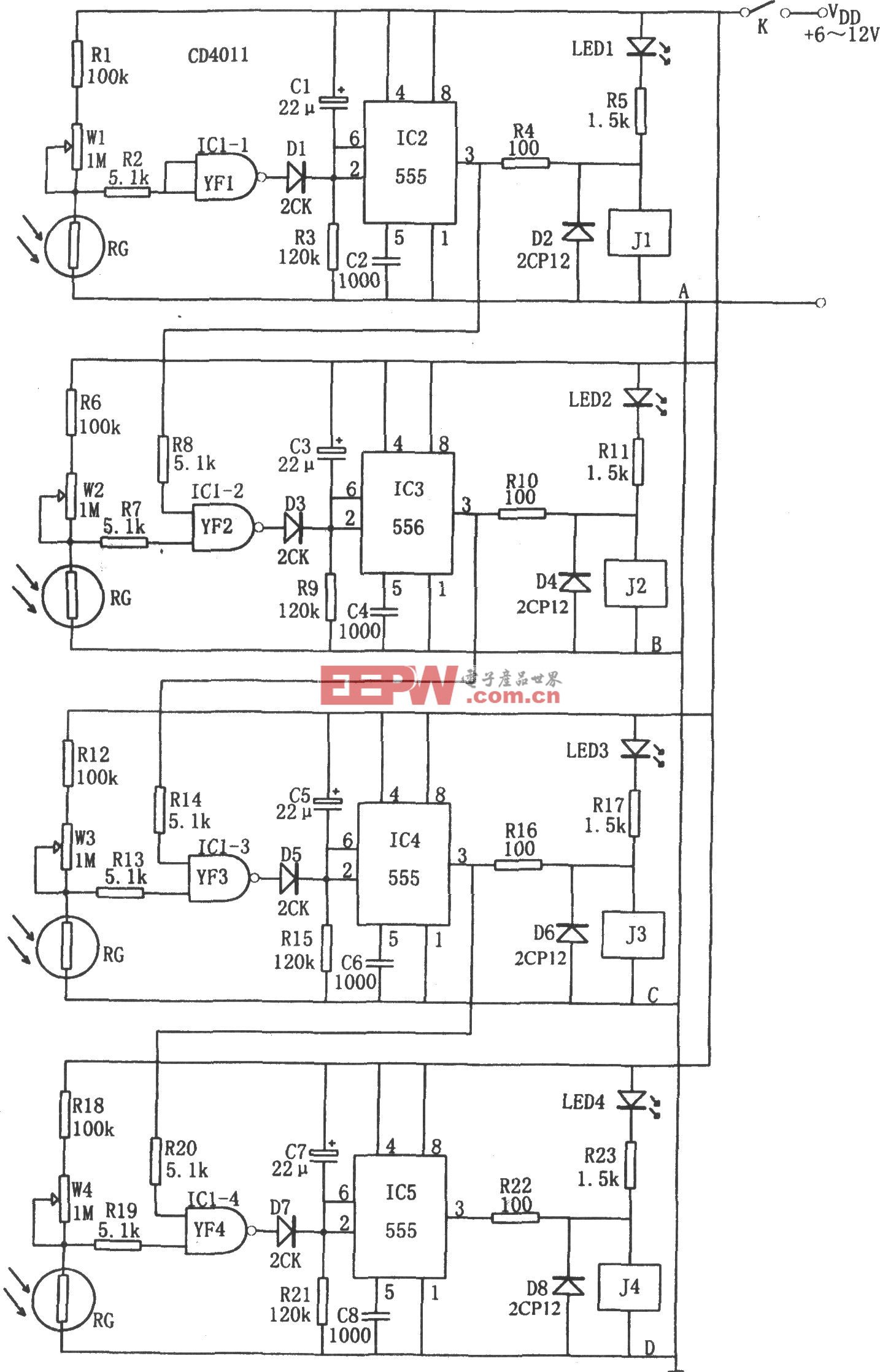

3.2 舵面位置檢測電路

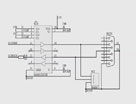

系統控制精度是整個系統最重要的技術指標之一,系統的檢測裝置和輸出控制元件一般決定了系統的控制精度。本系統的舵面位置檢測器件選擇精密導電電位計。舵面位置檢測傳感器其檢測的原理示意圖如圖3所示。線性電位器的滑動端與減速器同軸相連,一旦舵面位置發生改變,線性電位器阻值產生線性變化,其電壓發生相應線性變化。

TMS320F28335具有16路ADC轉換通道,采樣精度為12位。但ADC輸入通道的電壓范圍為0~3 V,因此需將舵面位置偏轉信號的范圍調節至0~3 V的范圍內。本系統設計恒流源電路、二階低通濾波電路、差分電路、同向放大電路實現電壓范圍的調整。恒流源的設計保證了傳感器獲得的電流恒定,防止了因傳感器電流不穩定而導致采集舵面位置數據的不準確。將采集的數據通過二階低通濾波電路,濾除外界干擾,增加系統的抗干擾能力;差分電路作用是減去恒流源對傳感器拉升的電壓。

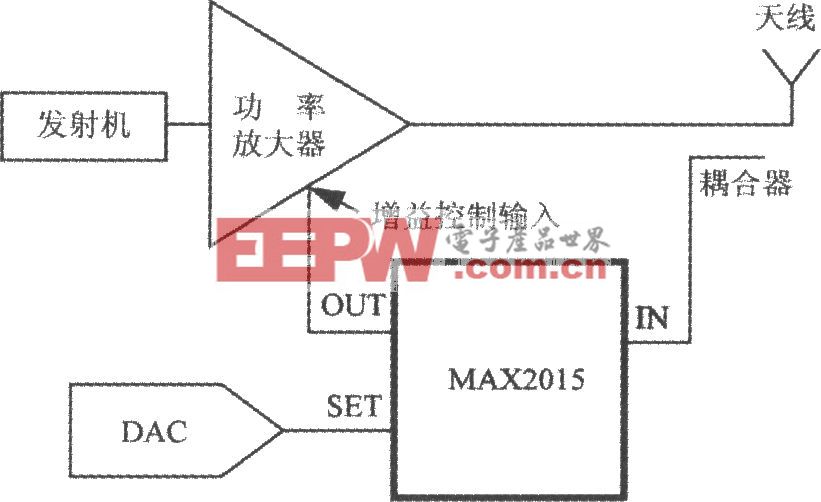

3.3 串行通信接口(SCI)設計

為了保證對導航儀數據采集的準確性和實時性,所以使用RS422通信協議采集導航儀數據。RS422的數據傳輸采用差分平衡傳輸方式,抗噪聲能力前,傳輸距離遠,傳輸速度快和精度高等優點。采用SP3491芯片作為RS422的的全雙工收發器,滿足RS422串行協議的要求,數據傳輸速率可達10 Mbps(帶負載)。F28335具有16位FIFO和波特率自檢測功能。選用16為FIFO接收數據,每次可接收16位導航儀數據,提高接收速度和準確率。

人機通信使用RS232通信協議,RS232是目前PC機和通信工業應用最廣泛的傳信通信接口,采取不平衡傳輸方式,是為點對點通信設計的,驅動負載為3~7千歐姆,適合本地設備之間通信。RS232串口芯片選用MAX232串口驅動芯片,是美信(MAXIM)公司為RS232通信串口設計的電平轉換芯片,使用+5 V單電源供電。

選擇接收中斷收發模式進行通信,DSP在中端點掃描串口中斷標志位,一旦發現接收標志位置位就取緩存數據,否則跳過執行其他命令,不需占用大量CPU時間,以及接收數據的完整,不丟幀。當有數據要發送給上位機時,將數據寫入發送緩存,發送標志位置位DSP進入中斷,數據發送。

3.4 舵機控制電路設計

TMS320F28335的EPWM模塊產生4路PWM信號,4路方向信號。DSP輸出的是3.3 V邏輯TTL電平,因此在電路中加入74LV245芯片,一方面可防止電機驅動板對DSP芯片的反向電流,起保護主控制器的作用;另一方面此芯片還可以起到增大驅動能力的作用,使輸出信號具有更大電流。從DSP輸出到74LV245的信號都屬于數字信號,與電機驅動板電氣沒有直接聯系。如果直接將數字驅動信號與電機驅動板共地并作為電機驅動板的輸入,則電機驅動板對主控制器工作產生干擾,并降低系統抗干擾能力。因此采用光耦隔離的方法將主控制器與電機驅動板隔離。

3.5 系統電源設計

飛行器所帶DC—DC電源模塊供電電壓為36 V和12 V。其中36 V為舵機系統供電:12 V是為主控制系統供電。而在主控制系統中還需要5 V、3.3 V、1.9 V電壓,其中5 V為系統內部分模擬器件電源供電,3.3 V為本控制系統大部分數字芯片供電以及作為DSP外設工作電源,1.9 V為DSP內核供電。其中5 V是由12 V通過LM7805電源管理芯片轉換得到的,其輸出電流可達到1 A,可滿足主控制系統的需要。TMS320F2 8335(DSP)對內部模塊的上電順序也有要求,首先必須對外設模塊上電,等電壓穩定之后,才能對TMS320F28335的內核進行上電,否則系統將無法正常工作。選用TI公司的TPS73HD301非線性電源芯片,其優點就是5 V電壓輸入,3.3 V產生200 ms延時后1.9 V產生.為TMS320F28335的上電順序提供了保障,輸出電流可達1A,輸出功率大,驅動負載能力強,而具有短路保護及熱保護等功能。

4 結束語

系統設計實現了以TMS320F28335處理器為控制核心,使用SCI串口為通訊方式,采用獨立的四路EPWM輸出方法,運用12位AD采集舵面位置信號的控制系統。該系統充分利用了TMS320F28335高速運算處理能力以及其豐富的外部接口特點,簡化了電路設計的難度,提高了可靠性。在硬件設計的整個過程中,系統控制器集成化,小型化,并且注重可靠性和抗干擾能力,實現了飛行器控制系統對硬件功能要求。

評論