最接近工業4.0的汽車工廠長什么樣?

國汽車工業作為制造業中技術含量、智能化程度高的代表,能成為工業4.0的前沿陣地,如寶馬、奔馳、大眾等公司都紛紛試水工業4.0。其中,寶馬萊比錫工廠作為寶馬在德國技術最先進、環保和可持續發展都走在最前列的汽車工廠,可以看作是最具4.0工廠味道的代表之一。

本文引用地址:http://www.j9360.com/article/201608/296150.htm

德國物流研究院給寶馬提供了創新的物流規劃方案,使其供應鏈效率顯著提高,物流成本大大降低,成就了其高效靈活、智能化、個性化的汽車生產模式。

1、寶馬萊比錫的物流創新

寶馬公司投資13億歐元建造的萊比錫工廠于2005年正式投產。2006年,萊比錫工廠下線了第10萬臺寶馬3系轎車。2010年,下線了第100萬臺寶馬1系轎車。2013年,萊比錫工廠開始生產寶馬i系列電動汽車。2014年,寶馬最新款2系運動轎車在萊比錫正式投產。

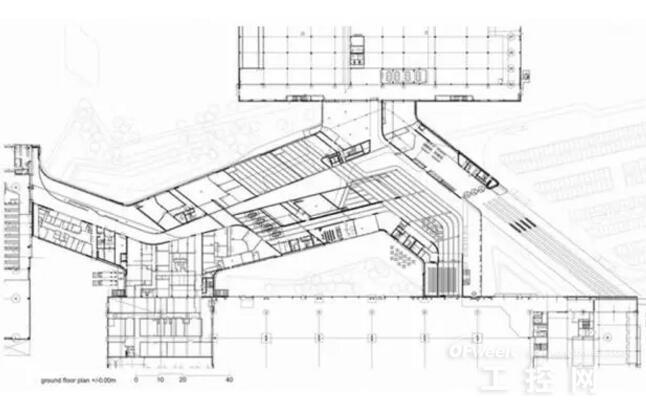

寶馬萊比錫工廠的整體設計思路十分創新,為能靈活應對未來需求,寶馬在萊比錫設計出了最可持續和高效靈活的生產與物流模式,圍繞中央大樓建設的三大核心生產區域(即車身車間、噴涂車間和總裝車間)呈現出不規則排列。

貫穿占地面積40000m2的中央大樓核心區域天花板上方的是一個空中走廊,其由一個有600臺輸送機的懸掛式輸送系統組成,主要用于連接焊裝、涂裝和總裝3個車間。該系統可將原始車身從車身車間輸送到車身倉庫,再送至噴涂車間,之后再將其送回車身倉庫,最后從車身倉庫送至總裝車間。

鑒于車身穿梭于空中走廊的創新設計,使得主要辦公區和生產車間兩者能夠相互滲透,讓工廠整體感更強,甚至在員工食堂和會議室也能看到實時的車身輸送過程和訂單不同階段;這讓各生產區域之間實現了高效互聯,使車身輸送過程做到一覽無余。由此,寶馬的工程師們可以在車間或是走廊、甚至餐廳的任何地方,實時跟蹤訂單狀態,及時發現和調整生產進度。

在萊比錫工廠,每天約有一萬立方米的材料被輸送至各個生產環節,為確保物流的高效、精益、低庫存,所要運輸的材料必須在正確時間以正確的順序到達相應地點,這就需要高效精準的物流系統以及和供貨商之間的密切配合。

寶馬的生產計劃主要按照客戶訂單來制定,零部件供應商會按照生產訂單按序供貨,供應商與生產之間的JIT生產模式,因總裝車間獨特的梳狀結構建筑設計得到更加充分的實施。運送不同零組件的貨車可直接開至離裝配線最近的區域,部件進廠后可直接送至相應工位完成組裝,與先入庫再二次配送上線的傳統物流方式相比,節省了大量庫存和不必要的作業時間。創新的物流模式,不僅縮短了生產和物流供應的距離,也為未來的生產線擴展、引入新技術打下了良好的基礎,以最小的投資成本實現高效集成。

2、寶馬的工業4.0之路

在寶馬始終提供高品質產品的背后,正是有一套高效靈活的生產物流體系作為支撐。從2014年7月開始,萊比錫工廠開始1系和2系車型串行生產,有時候,更是需要1系、2系和X1多款車型在一條生產線混合生產。

評論