汽車級IGBT在混合動力車中的設計應用

針對汽車功率模塊需求,英飛凌通過增強IGBT的功率循環和溫度循環特性,并增加IGBT結構強度,大大提高了IGBT的壽命預期。

混合動力車輛中功率半導體模塊的要求

工作環境惡劣(高溫、振動)

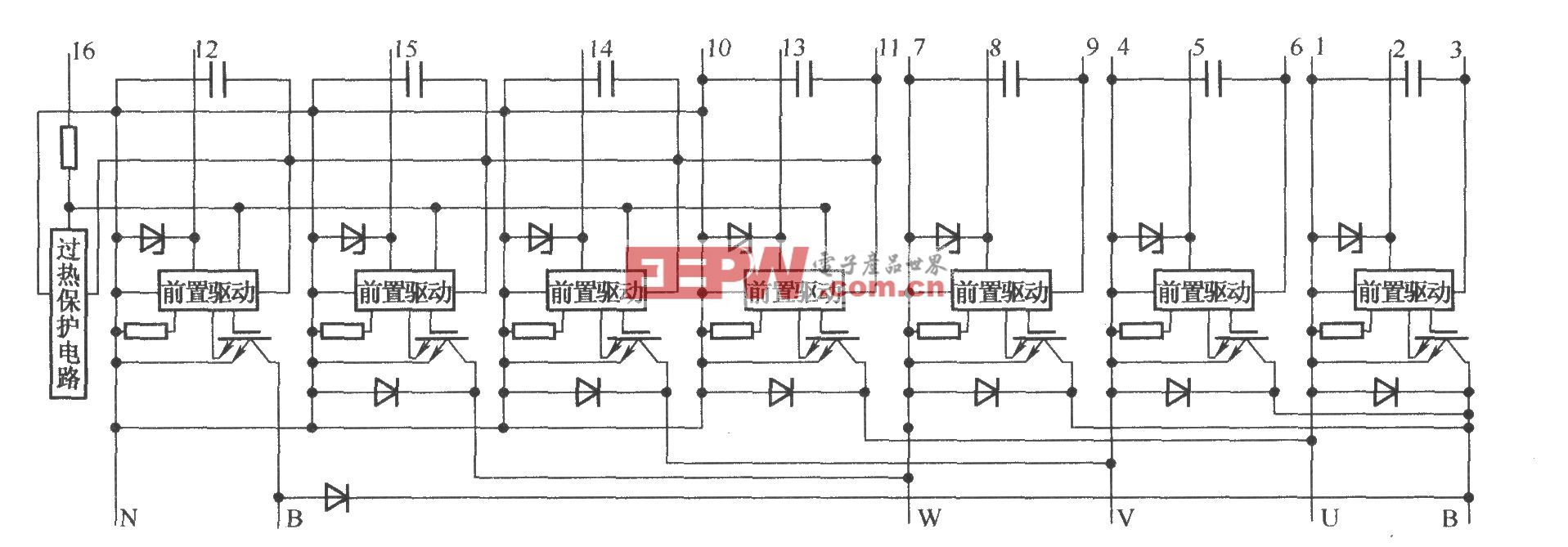

IGBT位于逆變器中,需要在高環境溫度及機械沖擊下,按照特定的汽車驅動工況,為混合系統的電機提供能量。

根據不同車輛設計,逆變器可能放置在汽車尾箱、變速箱內或引擎蓋下靠近內燃機的位置,因此IGBT模塊要經受嚴峻的溫度(-40℃~150℃)和機械條件(振動、沖擊)的考驗。

IGBT模塊通常采用發動機冷卻液冷卻,環境溫度在極限情況下可達Ta=105℃,對功率模塊的功率密度及散熱設計提出了更高的要求。

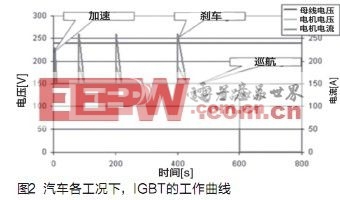

復雜的驅動工況

不同于工業應用中電機拖動,混合動力車輛驅動工況更復雜,例如對應城市工況,需要頻繁切換于加速、減速、巡航各個狀態,因此通過IGBT的電流、電壓并非常量,而是隨車輛工況反復循環波動,IGBT模塊需要在電流、電壓循環沖擊下可靠運行。

高可靠性要求

IGBT功率模塊失效將會導致車輛立刻失去動力,嚴重影響整車廠商信譽和用戶使用體驗。

汽車生產廠家需要IGBT模塊在HEV全壽命周期中無需更換,對IGBT的耐久性提出了更高要求(汽車整車設計壽命15年)。

成本控制要求

大規模生產的汽車不同于列車牽引應用,在性能要求很高的條件下,不能通過增加成本的方法換取可靠性,需要在成本和性能上達到平衡,對產品的設計提出了更高的要求。因此,針對汽車應用中各種限制條件,需要專用IGBT才能滿足苛刻的應用需求。

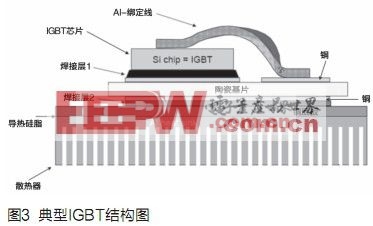

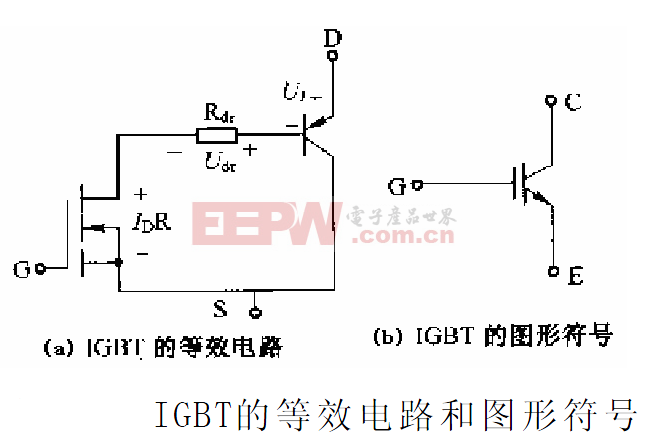

IGBT結構

圖3顯示了帶基板的功率模塊的結構。兩側都帶薄銅層的陶瓷襯底被焊接在基板上。IGBT芯片被焊在設計好的銅層上。芯片的表面通過綁定線(bonding wire)壓焊到銅層上。大多數標準模塊采用這種制作方法。目前70%到80%的功率模塊都按照標準模塊結構來制造。陶瓷一般采用Al2O3,基板采用銅為材料。IGBT底板通過導熱硅脂安裝散熱器。

英飛凌汽車級IGBT可靠性改進

可靠性是IGBT應用于汽車中的最大挑戰,除了電壓、電流等常規參數的設計考慮,涉及IGBT可靠性的主要參數有:溫度循環次數(thermal cycling)和功率循環次數(power cycling),決定了IGBT的使用壽命,其他參數例如IGBT機械可靠性特性也需要額外的關注。

功率循環

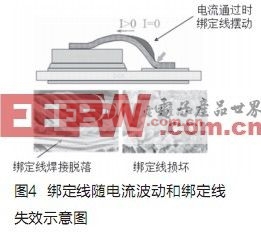

通常,逆變器設計主要考慮IGBT Tjmax(最高結溫)的限制,但在混合動力車應用中,逆變器較少處于恒定工況,加速、巡航、減速都會帶來電流、電壓的改變,由此帶來的ΔTj(結溫快速變化)將會更大程度影響IGBT的壽命,IGBT導通電流波動時,綁定線也會隨之擺動,對綁定線和IGBT芯片連接可靠性有較大的影響,反復的擺動可能導致綁定線壽命的耗盡(EOL, End of Life),例如綁定線和IGBT芯片焊接脫落、綁定線斷裂等,直接導致IGBT的損壞。

為了模擬汽車運行工況,針對HEV頻繁的加速、減速、巡航帶來的電流沖擊,英飛凌定義了“秒級功率循環試驗”(power cycling second,電流加熱,外部水冷冷卻),通過加速老化試驗,模擬電氣沖擊下綁定線的焊接可靠性,英飛凌汽車級IGBT需要承受ΔTj=60k,最大節溫150℃,0.5s tcycl5s,150kc次功率循環而不損壞。

相對于傳統工業應用,混合動力車(HEV)中的IGBT工作環境惡劣,因而對IGBT長期使用的可靠性提出了更高的要求。

相對傳統工業模塊主要有以下幾點改進:

● 綁定線材料改進;

● 芯片結構加強;

● 綁定線連接回路優化;

● 優化后的焊接工藝。

評論