智能變送器用電源的研制

隨著微控制器MCU(或單片機)技術的成熟,原來的模擬變送器逐漸被以微控制器為數據處理和控制核心的智能變送器所代替。智能變送器擴展了模擬變送器的功能,不僅提高了測量精度和工作可靠性,還可以很容易地實現線性化處理、溫度補償、自動零點和量程調整及數字通信等功能。在開發低功耗的智能兩線制變送器時,儀器內部的微功率電源設計十分關鍵。首先,具有微處理器的智能變送器要滿足微控制器、A/D、D/A以及通信電路的供電,需要比原來模擬變送器更大的功率,需要內部電源具有更高的供電效率。另外,對于電容傳感器和熱電偶,還要考慮接地或者傳感器可能碰殼(接地)的情況,所設計的變送器電路必須是輸入與輸出相隔離的,這樣才能夠保證后續控制系統的正常工作和抗共模干擾能力。由于外部電路為兩線制變送器系統提供的工作電流最大僅為4mA,這些具體要求給系統電源的設計帶來了很大的難度和挑戰。我所設計的這種微輸入功率的隔離式兩線制變送器電源是應用在射頻導納物位變送器上的,采用全集成電路設計,具有結構簡單、性能穩定、成本低廉的特點。輸入電壓范圍是16~32VDC,采用降壓變換器方式,輸出兩組互相隔離的5V電源。輸入電壓24VDC,與輸入不隔離的一組最大具有10mA負載能力,與輸入隔離的一組最大具有4mA負載能力,24VDC總線電流小于3.5mA,效率可以達到85%以上,完全滿足輸入與輸出隔離型的兩線制智能變送器對電源的要求。

本文引用地址:http://www.j9360.com/article/180879.htm整體設計

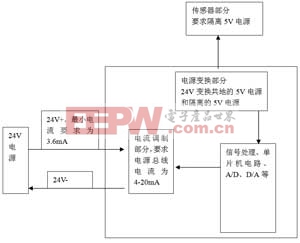

由于智能變送器電源線和信號線復用,射頻導納物位變送器正常工作時,根據物位高低輸出4~20mA的電流信號,電路功耗電流不能超過4mA的回路電流,還需要有故障報警功能,總線電流要求為3.6mA,為了生產還需要留出一定的余量,即射頻導納物位變送器本身功耗電流必須小于3.5mA。現在,簡單估算一下這種變送器的最大功耗,從控制室出來送往變送器的電壓按24V計算,4~20mA DC信號經過變送器后先送到配電器中,經負載電阻(一般為250Ω)轉換成1~5V的直流電壓信號,再送往控制室。理論上變送器內部可以消耗的最大功率不應超過(24-1)×3.5=80.15mW。這還不包括輸入電路部分的電壓損耗等。圖1為智能變送器組成和對電源要求。

圖1 智能變送器組成和對電源要求

目前市面上主要有兩種低電壓電源芯片:線性電源變換器和開關電源變換器。線性電源變換器基本上不需要外圍元件,成本低,不易受電磁干擾,紋波電壓小,但主要缺點是電源效率低(一般小于40%),尤其應用在低輸出電壓的穩壓中,效率更低。根據線性電源的工作原理,其輸出電流接近于輸入電流,而3.5mA的輸出電流根本無法滿足單片機電路和檢測電路的需要,只能采用開關電源變換器。

目前市場上能夠應用在兩線制智能變送器上的微功耗開關電源變換器芯片種類并不是很多,并且價格昂貴。為此,我們提出了兩種方案:一種為低成本方案,采用精工電子生產的S-8251B40芯片,采取先把輸入總線電壓降壓到16V方法;另一種采用Linear公司生產的LT1934芯片。

方案一

這種方案采用精工電子生產的S-8251B40芯片,成本較低,總體效率也較低,對用電負載電路設計要求則很高。其輸入為24VDC,與輸入不隔離的一組輸出4.6V,8mA電流,與輸入隔離的一組輸出3.6V,3mA電流,24VDC總線電流小于3.5mA,效率可以達到57%以上。如果以輸入電壓16VDC計算,效率可以達到85%以上。

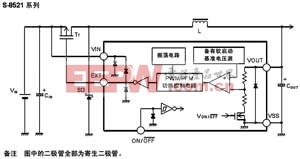

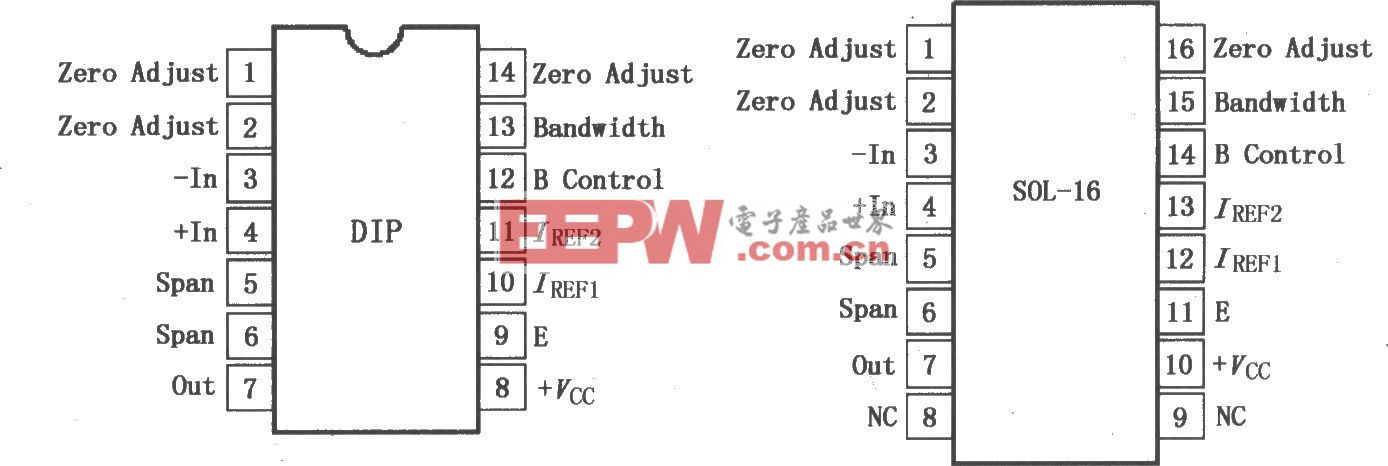

S-8520/8521系列是一種由基準電壓源、振蕩電路和誤差放大器等構成的PWM控制(S-8520系列)、PWM/PFM切換控制(S-8521系列)CMOS降壓型DC/DC控制器。S-8520系列通過以線性方式在0~100%的范圍內改變占空系數的PWM控制電路和誤差放大電路來獲得低紋波、高效率和良好的過渡響應特性。并且,其內置了軟啟動電路,以防止啟動上升時發生上沖。S-8521系列采用PWM/PFM切換控制,在通常時以占空系數25%~100%的PWM控制來進行工作,在輕負載時,自動地將工作切換為占空系數25%的PFM控制。從設備的待機時開始,到工作時為止的寬范圍內獲得高效率。通過外接P溝道功率MOSFET或PNP晶體管、線圈、電容器和二極管,可以構成降壓型DC/DC控制器,該產品適用于移動設備的電源。主要指標:輸入電壓為2.516V,輸出電壓為1.56.0V,可以0.1V為進階單位來進行設定;低消耗電流工作時:60μA最大值(A、B型產品);休眠時:0.5μA最大值。振蕩頻率典型值為180kHz(A、B型產品);軟啟動功能典型值為8ms(A、B型產品);備有開/關控制功能。圖2為S-8251基本電路。

圖2 S-8251基本電路

評論