扣式鋰電池的制備工藝研究

干燥的目的是除去膏體中大量的溶劑NMP以及在配膏過程中吸收到的水分。由表2可知,正極片在90℃下干燥8h或120℃下真空干燥3h,負極片在90℃下干燥8h均不掉粉,由此可得到下面的結論:

①溶劑NMP不需要太高的干燥溫度,但溶劑的量很多,需要較多的熱量,所以干燥時間要較長;

②水的沸點是100℃,所需的干燥溫度較高。

但水份含量少,需要干燥的熱量較少,因而干燥時間短,另外負極的干燥溫度應低于正極的干燥溫度;

③如果在真空條件下干燥效果更好。

然而,實驗溫度是不是越高越好?本文專門研究了干燥溫度對掉粉的影響。

實驗設計:配膏、壓片等其它工藝相同。正極的干燥溫度分別為120℃和150℃,負極干燥溫度分別為90℃和120℃,干燥時間均為8h。

實驗結果表明,150℃下干燥的正極片和120℃下干燥的負極片在電池裝配過程中就出現明顯的掉粉;而120℃下干燥的正極片和90℃下干燥的負極片沒有掉粉現象。因此正負極片最佳干燥工藝為:正極片在120℃下干燥8h;負極片在90℃下干燥8h。

(4)壓片工藝壓片的目的

主要有兩個:一是為了消除毛刺,使極片表面光滑、平整,防止裝配電池時毛刺穿透隔膜引起短路;二是增強膏和集流體的強度,減小歐姆電阻。壓力過大時,極片易發生卷曲情況,不利于電池裝配,甚至有可能把膏粘在磨具上,引起極片起皮;壓力過小又起不到壓片的作用;壓力適中時就可得到柔軟性、附著力都較好的極片。

從多次的實驗中得到壓片最佳工藝為:正極片壓力為20MPa,負極片壓力為16MPa,當到達預定壓力后要靜止0.5min。

2.3 極片掉粉和電池放電之間的關系討論

盡管通過2.2節的各工藝規范成功解決了極片掉粉問題,但所有的電池幾乎都不能充放電,可見極片是否掉粉與電池的充放電之間沒有必然的聯系。

電池的制備分為兩大步驟:一是從配膏到制備出極片;二是電池的裝配和封口工藝。為了分析掉粉情況和充放電特性之間的關系,設計了以下3個實驗:

實驗①:按2.2節的工藝規范(極片不掉粉)進行正負極片制作→電池裝配→封口→充放電性能測試;

實驗②:(用某電池公司已商品化生產的極片)→電池裝配→封口→充放電性能測試;

實驗③:用①的正負極片→電池裝配(Li/LiCoO2,Li/C)→封口→充放電性能測試。

實驗結果表明,用實驗①和實驗②做成的電池幾乎都不能放電,但用實驗③做的Li/LiCoO2、Li/C電池均能放電,圖2為其首次充放電曲線。說明按2.2節工藝規范所制備的正負極片可以充放電;而公司原本可充放電的極片在電池的裝配和封口之后卻不能進行充放電,故可得結論:電池不掉粉并不等于電池可以充放電;2.2節工藝規范是合理、正確的;電池的充放電性能與電池裝配和封口工藝有很大關系。

2.4 電池不能放電的原因分析

盡管極片的掉粉得到解決,但很多電池開路電壓低,電阻大,并且只能充電不能放電,為此分析了可能的原因。

(1)開路電壓低的原因分析

一部分電池制成后靜置1~2h的開路電壓在0V左右,其可能的原因為:

①極片的毛刺穿破隔膜,造成電池短路;

②電池在裝配過程中,正負極片偏移,導致短路;

③電池的裝配不緊,導致電池正負極外殼與正負極片的虛接,造成電池斷路。

為了解決由①造成的電池短路,制片工藝中增加了壓片工藝;減小正負極片的直徑,同時增大隔膜的直徑,來消除原因②造成的電池短路;最后采用緊裝配來避免斷路現象發生。

(2)電化學阻抗大的原因分析

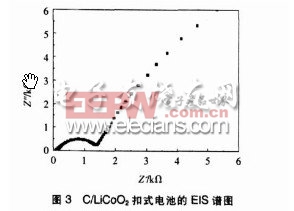

圖3是C/LiCoO2扣式電池的EIS譜圖。

由圖可知該電池電化學阻抗很大(1.3kΩ),其原因可能是:

①導電劑添加量不夠;

②隔膜的孔隙率小,使得電解液中的鋰離子不能順利通過;

③電解液分解,電解液中的鋰離子減少。

對于原因①,采用加過量的導電劑;對于原因②采用更換不同的電池隔膜。通過這兩種方法的改進,所得電池的電化學阻抗仍很大;所以為原因③是造成電池電化學阻抗變大的主要原因,理由是電池在封口之前,若有少量的空氣和水分進入電池,就會在碳負極表面上直接還原生成氧化鋰、氟化鋰和氫氧化鋰以及氫氣,消耗掉電池中有限的鋰離子,造成電池不可逆容量與內壓的增大;另一方面,氟化氫還會與正極材料發生反應,造成正極材料的溶解。

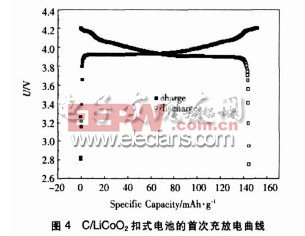

2.5 工藝優化后的CLIB充放電特性

圖4是經過了極片制備工藝、裝配工藝和封口工藝優化后的CLIB充放電曲線。由圖可知,經過配膏、攪拌、干燥溫度、干燥時間、壓片、裝配、封口等工藝優化后,C/LiCoO2扣式電池已經由原來只能充電、不能放電變成了可充可放的充電電池。

3 結論

(1)正負極膏體的最佳配比分別為:LiCoO2∶SP∶PVDF∶NMP=47.6∶2.4∶2.4∶47.6(質量比)和C∶SP∶PVDF∶NMP=36.5∶1.2∶3.3∶59.0(質量比);

(2)攪拌的工藝規范為:將PVDF加入NMP中,在50℃下溶解50min,然后把SP加入其中強力攪拌20min,再將活性物質加入后強力攪拌1h,最后超聲波攪拌15min;

(3)正負極片干燥工藝規范為:正極片在120℃下干燥8h,負極片在90℃下干燥8h;

(4)壓片工藝規范為:正極片壓力20MPa,負極片壓力16MPa,當達到預定壓力后要靜止0.5min;

(5)裝配和封口工藝是影響電池充放電性能的重要因素,電池應在惰性條件下實行緊裝配。

評論