穩定土廠拌站自動控制系統的設計

0 引言

本文引用地址:http://www.j9360.com/article/162091.htm 隨著我國高速公路和高速鐵路等基礎建設的迅猛發展,對路基材料的生產設備-穩定土廠拌站的需求日益增大。 穩定土廠拌站的自動控制系統設計對于提高穩定土生產效率和提高物料配比精度具有重要意義。針對目前穩定土廠拌站自動控制系統國內外發展現狀,又結合本系統設計對象的實際工程需求, 本文展開了對穩定土廠拌站自動控制系統的設計和研究工作。

1 穩定土廠拌站結構組成

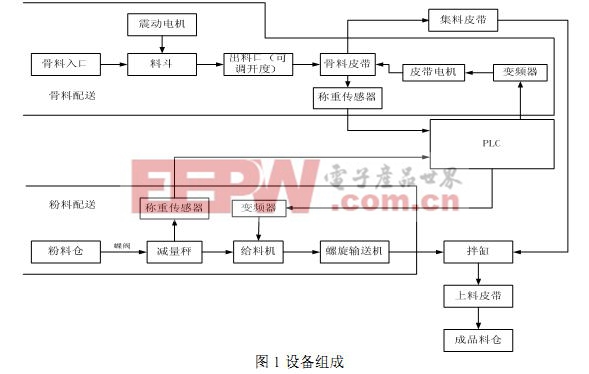

穩定土廠拌設備主要由計算機自動控制系統、粉料配送系統、骨料配送系統、集料皮帶、攪拌裝置和成品料輸送儲存系統等幾部分組成。其中有一套粉料配送系統,五套骨料配送系統。除此之外,還有供水系統、供氣設備和上料裝置等。如圖1所示

骨料配送系統:由裝載車將各種骨料裝入料斗,由出料口落下,經骨料皮帶傳送至集料皮帶,由集料皮帶輸送至拌缸。料斗裝有震動傳感器,用于防止骨料結塊而影響下料。骨料皮帶由皮帶電機傳動,皮帶電機的轉速由相應的變頻器進行控制。系統檢測皮帶稱重信號和速度信號,輸入至控制系統。

粉料配送系統:轉運車轉運至料場的粉料首先存儲在粉料倉中。生產過程中,粉料倉中的粉料經蝶閥落入減量秤稱重料倉中,給料機將減量秤料倉中的粉料輸送至螺旋輸送機中,螺旋輸送機將粉料輸送至拌缸。給料機速度由變頻器控制,從而控制粉料配料比例。系統檢測減量秤重量信號和給料機的速度信號,輸入至控制系統。

2 穩定土廠拌設備自動控制系統的結構組成

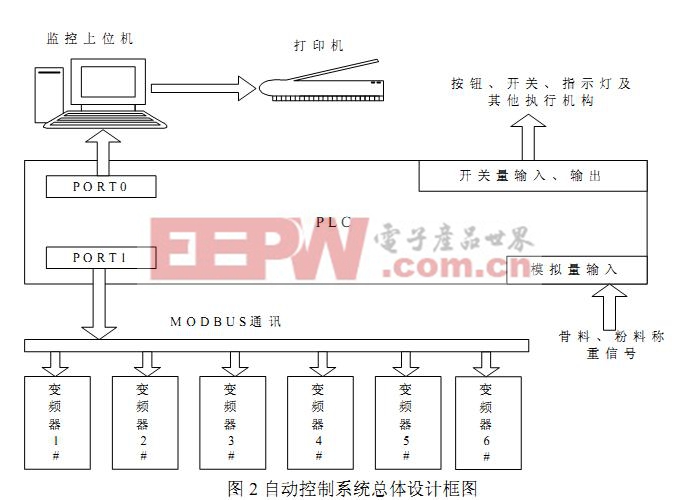

穩定土廠拌站自動控制系統主要由 PLC、上位機、變頻器、傳感器及其他電控元器件構成,整個控制系統的硬件結構圖如圖 2 所示。

本控制系統采取PLC 與上位機配合控制的方式。其中PLC 作為控制核心,負責開關量與模擬量信號的采集與輸出,以及程序的控制。選用西門子S7-200系列PLC中的CPU226作為PLC 系統的CPU,該型號的 CPU具有兩個通訊口PORT0和PORT1,一個通訊端口用于PLC 與上位機進行通訊,另一個通訊端口用于PLC 與變頻器之間進行通訊。五個小皮帶以及粉料的螺旋輸送機處安放稱重傳感器,用于采集各種骨料和粉料的稱重信號,該信號輸入到 PLC 的模擬量模塊,用于程序的計算處理。六臺變頻器用于控制五種骨料的皮帶電機和粉料的螺旋給料機的運轉速度。PLC與6 臺變頻器進行以 MODBUS 方式進行通訊,變頻器的啟動與停止控制、運行頻率的采集與設定、變頻器的故障監控都通過通訊的方式完成。

上位機使用西門子公司的 WinCC 作為組態軟件。上位機主要完成對生產過程的實時監控和相關數據的設定與顯示,同時也可以對 PLC 發送相關指令。上位機的數據報表功能可以實時記錄穩定土生產過程中的相關關鍵數據,并能夠根據用戶需求生成自定義的數據報表,自動保存在指定的位置,用于用戶打印和后續的查詢或統計分析。上位機的故障顯示與記錄功能可以便于生產維護人員在系統故障時根據提示信息迅速的查找和排除故障,盡量縮短故障維修時間。同時,上位機也具有配方管理功能,能夠缺省設定多組配方,可以供使用者選擇,系統管理員也可以對配方進行修改、下載、上載或者新增配方。

3 下位機設計

下位機的PLC 控制程序是穩定土廠拌站自動控制系統的核心。本系統PLC 控制程序主要是按照穩定土生產工藝的要求,實現對穩定土廠拌設備的啟停控制、各種物料的配料比例控制、機械設備之間的邏輯互鎖、相關信號的采集與處理等功能。

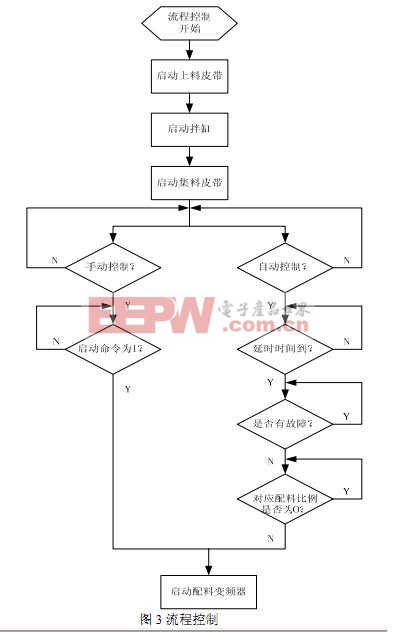

系統設計穩定土的生產過程分為兩種控制方式:自動控制和手動控制。在手動控制模式下,廠拌站操作手可以控制各個機電設備的啟停,可以手動調整各個配料電機的轉速從而改變各種骨料和粉料的配比。在自動控制模式下,系統的配料過程完全由 PLC 程序控制,人工不能調節配料變頻器的轉速。手動控制和自動控制的實現都有一個前提條件:集料皮帶、拌缸和上料皮帶都已經運行, 防止當啟動物料配送時由于前方設備沒有運轉而導致骨料在集料皮帶上的堆積造成浪費和清理問題。

為實現自動控制系統對穩定土廠拌站的控制任務, 本系統在程序設計上主要分為以下幾個部分:主程序、系統初始化、流程控制、數據采集與處理、自鎖控制、PID 配料運算、標定與調零、故障報警、變頻器通訊等。簡單介紹其中的幾部分。

3.1 流程控制

流程控制部分分為手動和自動控制兩種方式。在按順序啟動上料皮帶、拌缸、集料皮帶之后,操作者可以通過自動或手動的方式來啟動后續流程設備。在生產流程中自動控制和手動控制的主要區別在于: 自動控制過程中五種骨料和粉料的配料變頻器由程序自動來控制啟停和調節其輸出頻率, 不需要人工干預; 而手動控制模式下人工可隨意啟停各個配料變頻器,并且可以手動調節各個變頻器的輸出頻率。配料變頻器的啟動與停止是有固定的順序的,各個變頻器的啟停之間有一定的時間間隔, 該時間間隔可以在上位機監控畫面的參數設定部分進行設定和調整。另外,還有一些相關的設備如空壓機、電鈴、成品料倉倉門等設備需要人工來啟動。

3.2 自鎖控制

根據機械生產廠家的要求,在程序部分設置自鎖控制功能。廠家出于貨款回收方面的考慮,對控制系統提出設置自鎖功能的要求,基本思想就是設置兩個時間密碼,在設備運至生產現場之后與貨款全部收回之前,輸入第一個時間期限,當設備運行到所設置的時間之后,控制系統將會自動鎖死,無法進行正常操作。當收回全部貨款之后,輸出時間密碼,控制系統可以一直運行。可以通過 TODR 指令讀取實時時鐘。將所讀取的實時時鐘與設置的時間密碼進行比較,即可得到設置時間是否用完。

3.3 PLC與變頻器的通訊

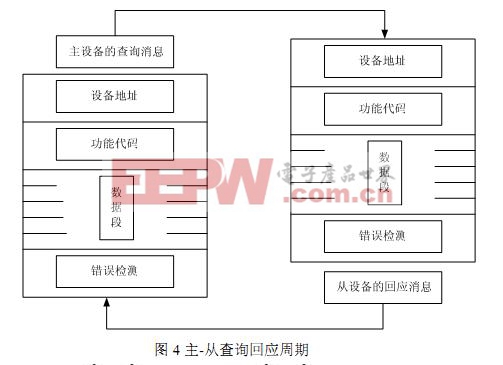

本系統采用PLC與變頻器進行通訊的方式來實現PLC對變頻器的啟停控制和頻率設定以及讀取變頻的一系列運行數據。PLC 與變頻器之間采用 Modbus RTU 方式通訊,波特率設為 9.6K,采用CRC 校驗。在 RTU 模式下,消息發送至少要以 3.5個字符時間的停頓間隔開始,程序中以 10ms為間隔進行數據的發送與接收。PLC 和變頻器采用主從的方式進行通訊,PLC 是主機,變頻器是從機。一共有六臺變頻器,在其參數設置中將其地址設為 1-6號。PLC 與變頻器之間的通訊是一個“查詢-回應”的過程,如圖 4 所示。

PLC 中的通訊部分程序大體分為以下幾塊:通訊初始化、發送完成中斷程序、接受完成中斷程序、發送組碼程序、生成校驗碼、數據發送與接收。

通訊初始化部分程序在 PLC 的第一個掃描周期運行,其主要功能是設置 CPU226 的自由端口的通訊格式、數據接收格式及復位各寄存區、連接中斷。

發送完成中斷程序主要完成的任務是:定義開始接收數據,并且置位接收標志,復位發送標志。

接收完成中斷程序主要完成的任務是:根據接收到的數據重新計算校驗碼,并與接收到的 CRC 域中的值進行比較。如果兩者一致,則說明數據傳輸正確,將接收到的數據存入對應的寄存器中。

生成校驗碼:根據 CRC檢測方法生成校驗碼,具體生成方法是:①裝入一個 16位的寄存器,所有數位均為 1;②該 16 位寄存器的高位字節與開始 8 位字節進行異或運算。運算結果放入這個 16 位寄存器;③把這個 16 寄存器向右移一位;④若向右(標記位)移出的數位是 1,則生成多項式 1010000000000001 和這個寄存器進行異或運算;若向右移出的數位是 0,則返回③;⑤重復③和④,直至移出 8 位;⑥另外 8 位與該十六位寄存器進行異或運算;⑦重復 ~ ③⑥,直至該報文所有字節均與 16 位寄存器進行異或運算,并移位 8 次;⑧這個 16 位寄存器的內容即 2 字節 CRC 錯誤校驗,被加到報文的最高有效位。

4 上位機WinCC監控畫面設計

根據用戶需求以及工程實際應用的考慮, 本系統在上位機監控畫面的組態上主要考慮到以下幾個原則:監控畫面能夠清晰直觀地顯示設備的運行狀態;能夠對生產關鍵數據進行實時顯示;能夠對生產過程中物料配比數據進行修改;能夠對設備運行過程中產生的故障報警信息進行顯示和存儲,可以進行報警歷史記錄進行查詢;具有報表功能,能夠將用戶關心的生產數據自動生成個性化報表,并且能夠自動在每班生產結束之后保存在指定位置,用戶能夠按照指定條件查詢報表數據。

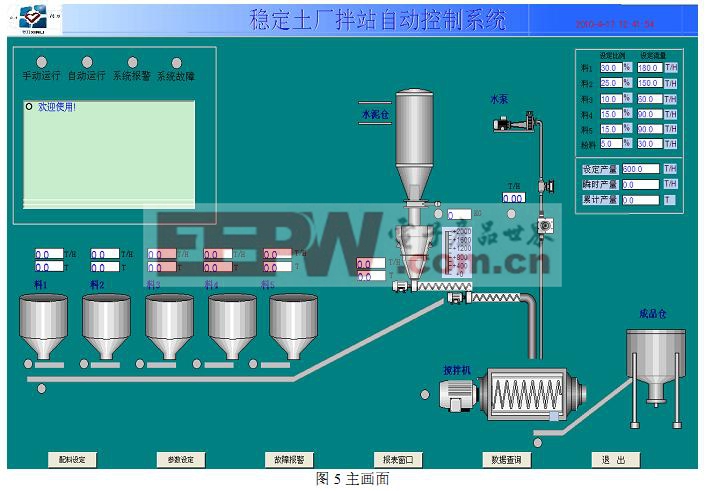

基于以上基本原則和要求,本課題以 WinCC 為開發平臺,對穩定土廠拌站自動控制系統的上位機監控組態程序進行了設計開發。本系統設計的上位機監控界面的主畫面如圖 5所示。

有系統當前的運主畫面主要用來顯示設備的整體生產流程, 監控生產過程中的設備啟停狀態、顯示生產數據、報警指示等,并且行模式指示(“手動運行”與“自動運行”)。

生產數據主要由幾個部分組成:骨料和粉料的設定比例、設定流量;骨料和粉料的實際比例、實際流量;設備的設定產量、瞬時產量和累計產量等。

在主畫面的底部有一系列按鈕,如“參數設定”、“配料設定”等。點擊按鈕,即可進入對應的子畫面。

評論