DTAS3D-國產自主-公差分析與尺寸鏈計算軟件- 電控器AI自動建模案例

AI逞威! 火箭電控器數百裝配&測量自動創建!僅需十分鐘

簡介:公差計算軟件、公差分析軟件、公差帶計算軟件、尺寸鏈計算、尺寸鏈公差分析、尺寸鏈分析與計算、尺寸鏈分析軟件、尺寸公差軟件、尺寸公差分析軟件、公差軟件、蒙特卡洛模擬

DTAS 3D軟件幫助解決尺寸公差分析與尺寸鏈計算的問題

在公差仿真分析中,公差仿真模型的建立,是耗時、繁瑣,但又必需的一步:手動建立特征、手動建立裝配、手動建立公差、手動建立測量。往往需要幾天時至幾十天,才能將模型建立完成。

幸運的是,隨著AI(人工智能)技術的興起,棣拓公司創造性地將公差分析與AI技術結合起來,得以全自動創建公差仿真模型。與傳統手工創建公差仿真模型相比,可以更快、更標準化地生成公差仿真模型,大幅度提效率。

電子控制器作為火箭、飛機、高鐵等的“大腦”,需要隨時保持“冷靜”:在設備高負荷運行過程中,各電子元件器需要保持在合適的工作溫度以保障良好的工作性能。主板上的數百個電子元器件,要足夠靠近水冷板以獲取足夠的冷卻效果,但又不能離太緊,以免產生干涉。考慮到各零部件的制造偏差和裝配偏差,如何保證電子元件器和水冷板之間的恰當距離,是一道擺在工程師面前的難題。借助專業的公差仿真軟件DTAS 3D,在設計前期可以判斷是否會因制造和裝配偏差影響到該關鍵性能。但在公差分析過程中,又有一個難題擺在工程師面前:數百個電子元器件既要和主板建立裝配,又要和水冷板建立測量,建模工作量巨大,且繁瑣無比,要花費10-15天時間才能完成!怎么辦?請AI來助力!通過以下案例,我們將展示DTAS 3D軟件如何自動創建公差仿真模型,提升大家對AI自動建模的認識與了解。滿滿干貨精彩不容錯過,趕快學習吧!

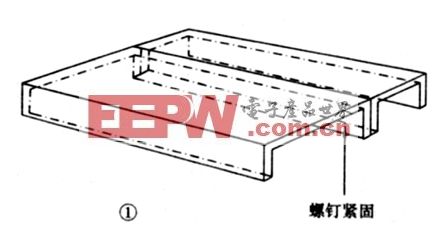

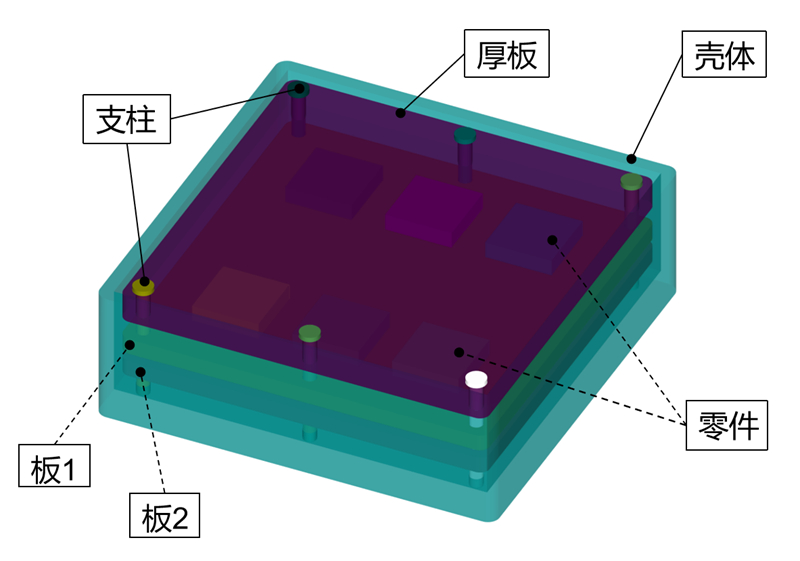

PART1模型準備

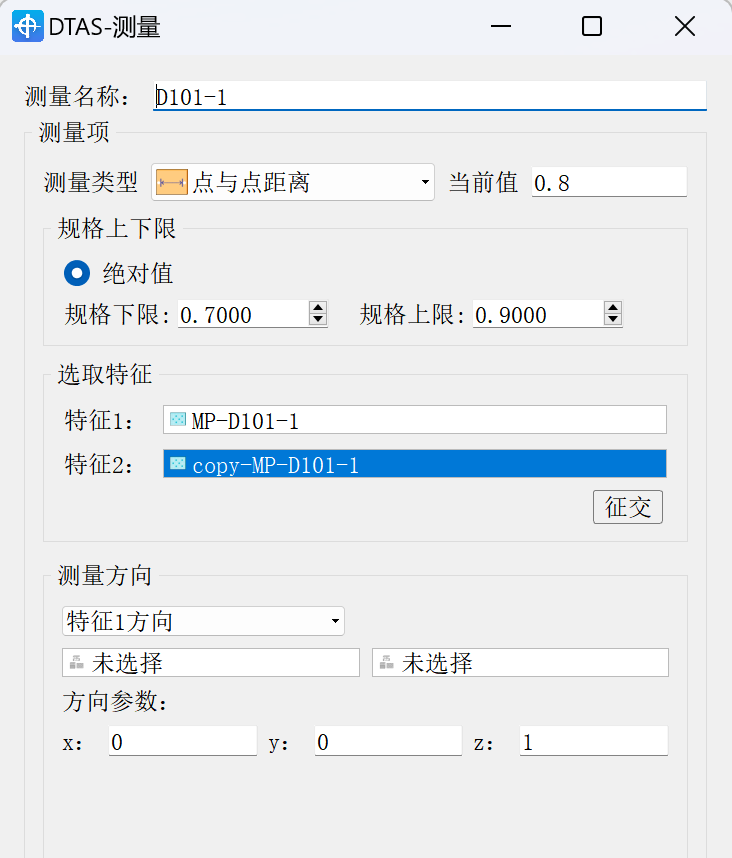

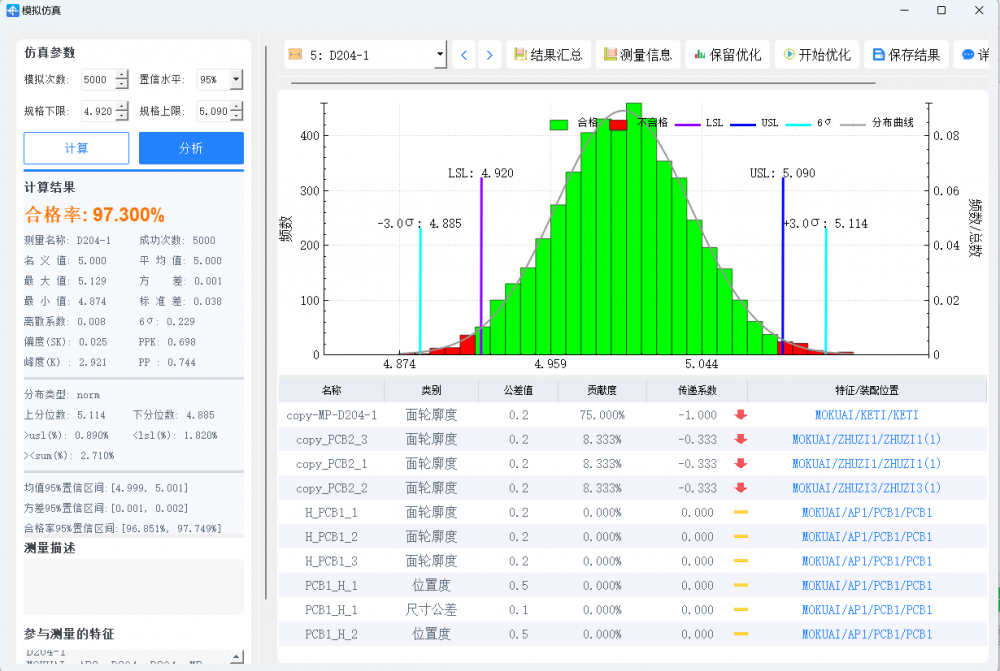

本文案例的模型為電控箱,如上圖,由殼體、支柱、厚板、板1、板2、零件組成,其中零件分別裝配在板1、板2上,當電控箱體工作時,零件需要保持良好的散熱性能,故必須要保持零件與厚板和殼體之間的間隙要求。所以要解決的問題是在當前的公差和制造工藝下,零件與厚板和零件與殼體之間的間隙是否滿足在0.7mm—0.9mm之間?

經簡化:本案例需要分析的零件為12個,所創建的公差仿真模型由16個裝配、265個特征、24個測量、65個公差組成。由熟練的工程師完成所需要的時間為數個小時。但是通常的電控箱模型零件數量為幾百個,故完成一個常規的電控箱公差仿真分析需要幾天或者幾周,且過程復雜、繁瑣、重復。但是,通過DTAS3D自動建模功能本案例的公差仿真模型可以在1分鐘左右完成,幾百個零件的模型可以在十幾或者二十分鐘左右完成。

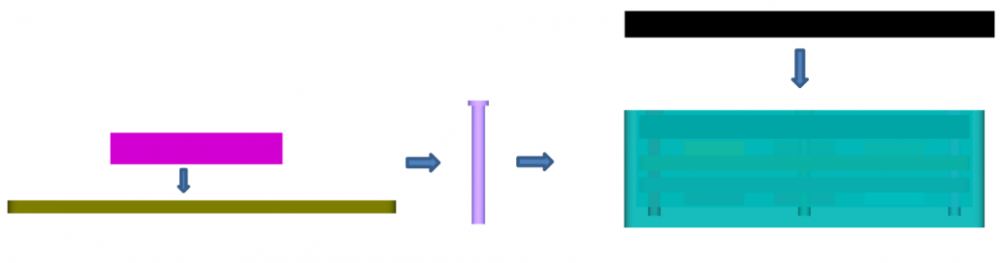

裝配工藝流程

零件公差

測量目標

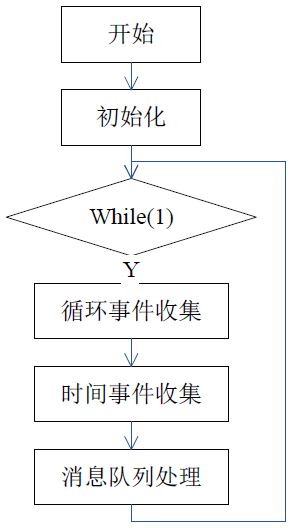

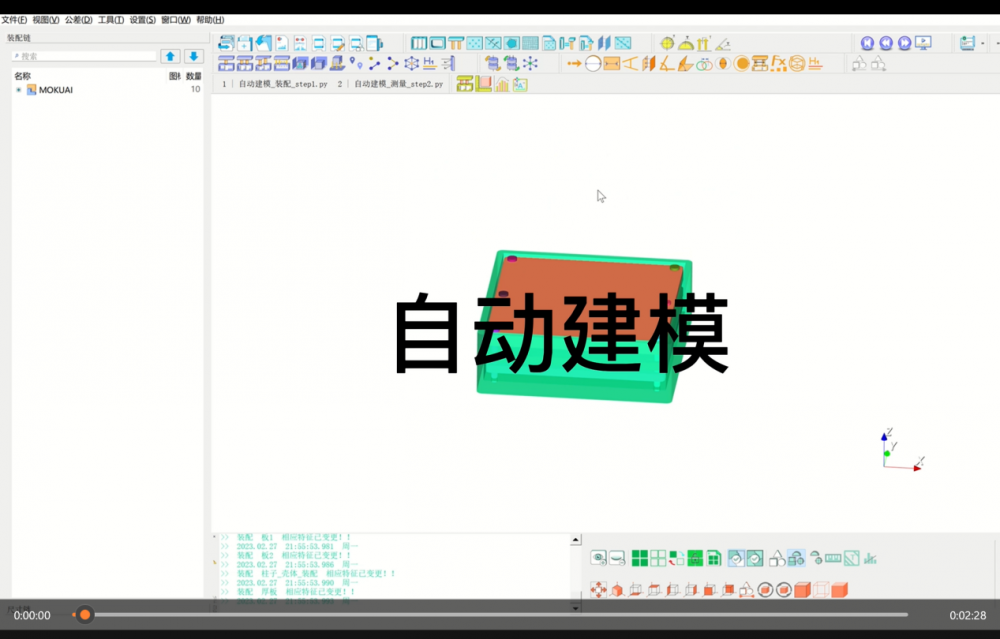

PART2 自動建模步驟

啟動自動建模

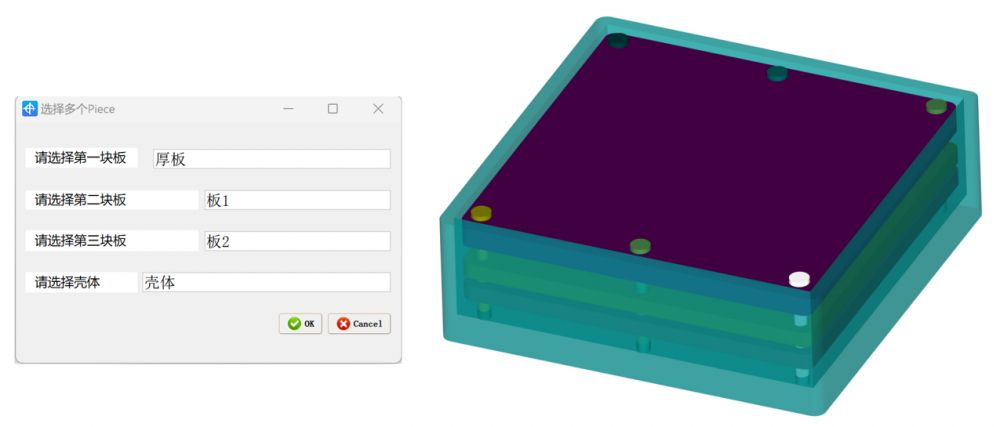

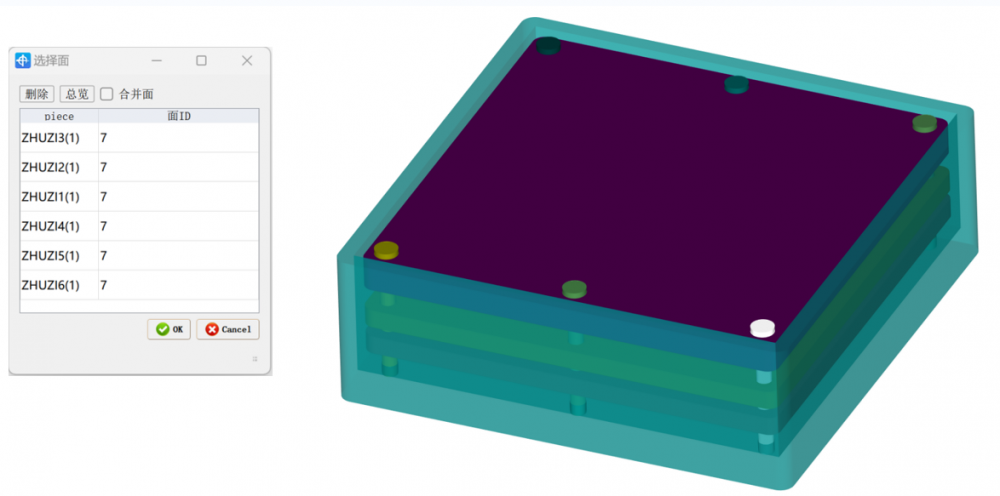

步驟一:選擇裝配體中的主要零件

步驟二:選擇裝配體中的支柱

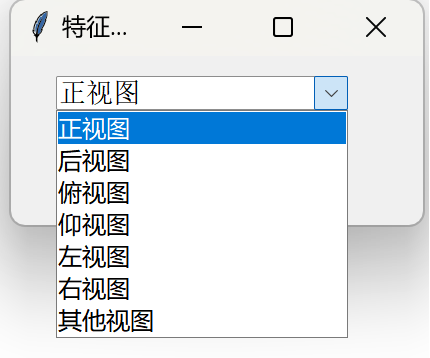

步驟三:定義坐標系

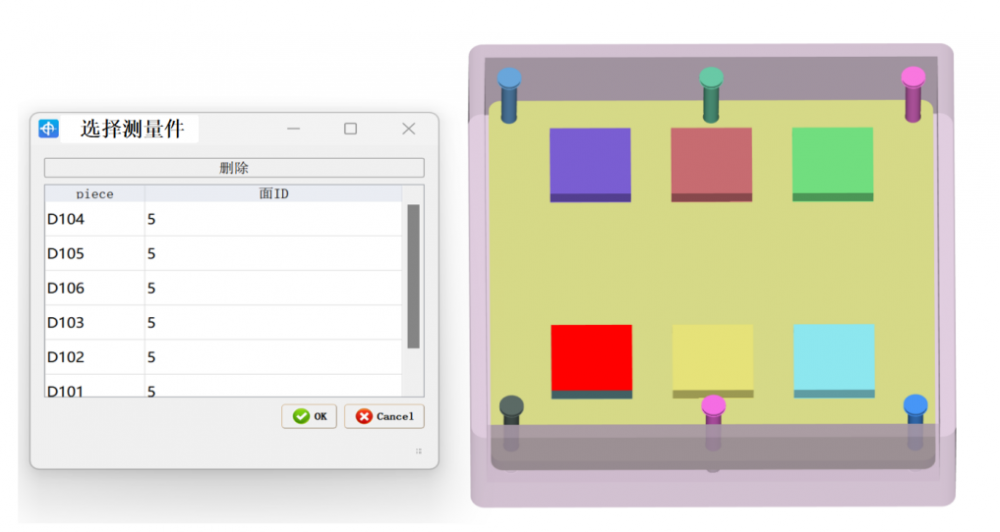

步驟四:選擇測量件

建模完成

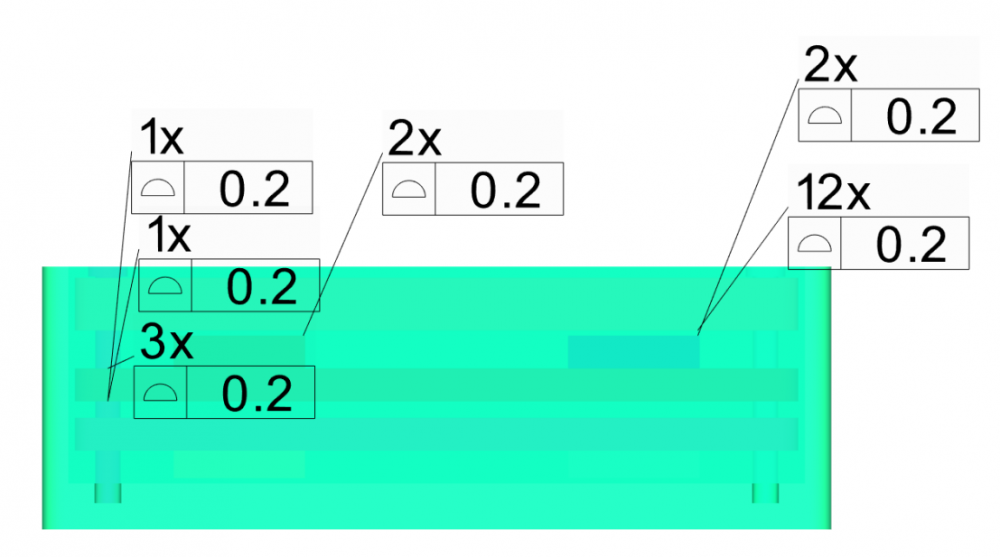

用戶通過以上簡單的操作后,相關特征、公差、裝配、測量都已經建立,可以直接提交計算。

計算結果

PART3 結果演示

演示結果請點擊:https://www.dtas-china.com/hangkonghangtian/57.html

DTAS 3D通過AI自動化建模功能實現公差仿真分析模型的自動建立。將手動建立特征、建立裝配、賦值公差、建立測量來完成公差仿真分析模型建立的過程,變為自動完成公差仿真分析模型建立,建模過程省時省力,高效快捷,提高建模效率80%,解放工程師!!!

摘要:公差分析軟件,公差計算軟件,尺寸鏈計算軟件,尺寸鏈公差分析,尺寸鏈計算工具,尺寸公差分析軟件,尺寸公差軟件,尺寸鏈分析軟件

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。